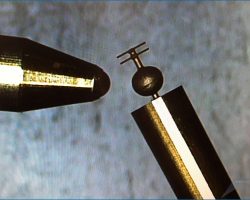

Unsere neue Rotationsachse bringt verschiedenste Formen, feinste Einstiche, filigrane Profile und kleine Radien oder Flächen an runden Teilen berührungslos ein – ohne Krafteinfluss auf das Werkstück. Die Rotationsachse kommt dann zum Einsatz, wenn tiefe, feine Einstiche oder kleine Eckradien an runden Teilen durch Drehen oder Rundschleifen nicht mehr machbar sind.

Die Rotationsachse bietet speziell im Bereich der Schleifscheibenabrichtung grosse Vorteile: Es können geforderte Profile mit feinen Innenradien von z. B. r = 0.05 mm eingebracht werden. Mithilfe dieses Verfahrens kann Profiltreue im µm-Bereich und bei hoher Rundlaufgenauigkeit garantiert werden. Einzige Voraussetzung dabei ist, dass das zu bearbeitende Werkstück elektrisch leitende Eigenschaften besitzt. Funkenerosives Schleifen hat zudem den grossen Vorteil, dass während des Arbeitsprozesses kein Wärmeeintrag ins Werkstück stattfindet und somit auch keine Gefügeveränderungen des Materials (wie es z. B. beim Drehen oder Rundschleifen vorkommen kann) zu befürchten sind.

Technische Angaben funkenerosives Schleifen

- Hohe Profiltreue im µm-Bereich

- Hohe Rundlaufgenauigkeit (0.002 mm)

- Realisation von filigransten Konturen

- Tiefe, feine Einstiche an runden Teilen mit Schlitzbreiten im Zentelbereich möglich

- Feinste Innenradien bei Einstichen an runden Teilen von r = 0.05 mm

- Oberflächengüten von Ra 0.1

- Unterschiedliche Flächen und/oder Schlüsselweiten in verschiedenen Winkeln einstellbar und erodierbar

-

- Kein Ausbrechen der Bindematrixkomponenten beim Abrichten von Profilschleifscheiben

- Bearbeitung von speziellen Materialien wie Keramik oder Hartmetallen

- Bearbeitung bzw. Abrichten von CBN- resp. Diamantschleifscheiben (Voraussetzung: Bindematerial und Träger sind elektrisch leitend)

- Verarbeitung von sonstigen Werkstoffen wie gehärtete sowie legierte oder rostfreie Stähle (INOX), NE-Metalle.

Das sagen unsere Kunden über uns:

Sie haben das Problem – RETERO GmbH die Lösung. Wir sind spezialisiert auf die Herstellung von Kleinst- und Mikroteilen aus elektrisch leitenden Materialien, insbesondere aus Keramik und Hartmetallen.

häufige fragen & antworten:

Kurzantwort: Funkenerosives Schleifen ist ein präzises Fertigungsverfahren, das Materialien durch elektrische Entladungen entfernt, um komplexe Formen und Oberflächen zu erzeugen.

Funkenerosives Schleifen ist ein hochpräzises Fertigungsverfahren, das in der metallverarbeitenden Industrie weit verbreitet ist. Es basiert auf dem Prinzip der elektroerosiven Bearbeitung, bei der Material von einem Werkstück durch eine Reihe von elektrischen Entladungen, auch als Funkenentladungen bekannt, entfernt wird. Diese Funken treten zwischen einer Elektrode und dem Werkstück auf und erzeugen eine hohe Wärmeenergie an der Kontaktstelle, die das Material schmilzt und verdampft. Das Ergebnis ist eine präzise und feine Abtragung des Materials, um komplexe Formen, feine Konturen und hochwertige Oberflächen zu erzeugen.

Kurzantwort: Beim funkenerosiven Schleifen wird ein Elektrodenwerkzeug nah an das Werkstück gebracht, und es entstehen elektrische Funken zwischen der Elektrode und dem Werkstück, die Materialpartikel abtragen.

Der Prozess des funkenerosiven Schleifens beginnt damit, dass ein Elektrodenwerkzeug in geringem Abstand zum Werkstück positioniert wird, normalerweise unter Verwendung einer CNC-gesteuerten Maschine. Durch die Anwendung einer elektrischen Spannung zwischen der Elektrode und dem Werkstück entstehen Funkenentladungen, die sehr kurz, aber extrem intensiv sind. Diese Funken bewegen sich in einer kontrollierten Weise zwischen der Elektrode und dem Werkstück und verursachen dabei Mikroexplosionen am Material. Die hohe Wärmeenergie, die während dieses Vorgangs erzeugt wird, führt dazu, dass das Material abgetragen wird und sich aufgelöste Partikel aus dem Bearbeitungsbereich entfernen. Die fortlaufende Steuerung und Bewegung der Elektrode ermöglicht eine präzise Abtragung des Materials und die Formung des Werkstücks gemäß den gewünschten Spezifikationen.

Kurzantwort: Das Verfahren ist für eine Vielzahl von leitfähigen Materialien wie Metalle, Hartmetalle, Keramiken und Verbundwerkstoffe geeignet.

Das funkenerosive Schleifen ist besonders effektiv bei der Bearbeitung von leitfähigen Materialien. Dazu gehören Metalle wie Stahl, Aluminium, Kupfer und Messing, aber auch härtere Materialien wie Hartmetalle und keramische Werkstoffe. Sogar Verbundwerkstoffe, die eine Kombination aus verschiedenen Materialien aufweisen, können erfolgreich mit dieser Methode bearbeitet werden. Die breite Palette an Materialien, die bearbeitet werden können, macht das funkenerosive Schleifen zu einer äußerst vielseitigen und wertvollen Fertigungstechnik.

Kurzantwort: Funkenerosives Schleifen ermöglicht präzise Bearbeitung auch von sehr harten Materialien, komplexen Konturen und dünnen Bauteilen, ohne auf traditionelle Schneidwerkzeuge angewiesen zu sein.

Das funkenerosive Schleifen bietet eine Reihe von Vorteilen im Vergleich zu herkömmlichen Bearbeitungsmethoden. Zum einen ermöglicht es die Bearbeitung von sehr harten Materialien, die für herkömmliche Schneidwerkzeuge oft zu widerstandsfähig sind. Dadurch entstehen hochwertige Oberflächen und präzise Konturen, die mit anderen Verfahren schwer zu erreichen sind. Außerdem erlaubt die kontaktlose Bearbeitung des Werkstücks eine geringe mechanische Beanspruchung und minimiert das Risiko von Beschädigungen oder Verformungen des Materials. Zudem ist das Verfahren in der Lage, komplexe Formen und filigrane Strukturen mit hoher Genauigkeit zu erzeugen, was es ideal für die Herstellung von anspruchsvollen Bauteilen, Werkzeugen und Präzisionskomponenten macht.

Kurzantwort: Das Verfahren findet Anwendung in der Herstellung von Werkzeugen, Formen, Präzisionskomponenten, Mikrobauteilen, medizinischen Implantaten und anderen hochwertigen Produkten, die hohe Genauigkeit erfordern.

Das funkenerosive Schleifen findet breite Anwendung in verschiedenen Industriezweigen. In der Werkzeug- und Formenbauindustrie wird die Technik häufig verwendet, um hochwertige Schneidwerkzeuge, Spritzgussformen, Stanzformen und Prägewerkzeuge herzustellen. Die Medizintechnik nutzt das Verfahren zur Produktion von komplexen und präzisen medizinischen Implantaten, während die Elektronikindustrie das funkenerosive Schleifen für die Fertigung von Mikrobauteilen wie Mikroelektroden oder feinen Leiterbahnen nutzt. Weitere Anwendungen sind die Herstellung von Prototypen, die Produktion von Schmuckstücken und die Bearbeitung von Turbinenschaufeln in der Luftfahrtindustrie. Durch die hohe Präzision und Vielseitigkeit des Verfahrens ist das funkenerosive Schleifen in vielen Industriezweigen eine geschätzte Technologie.