Mikrobearbeitung bei Retero: Präzision im Mikrometerbereich

Bei der Retero GmbH haben wir uns strategisch gänzlich auf die Mikrobearbeitung hochpräziser Metallbauteile spezialisiert. Unser Anspruch ist es, unsere Kunden, mit herausragender Qualität, die höchste Anforderungen erfüllt, zu überzeugen.

Die Mikrobearbeitung wird in der Medizintechnik, der Uhrenindustrie oder der Präzisionsmechanik immer zentraler, denn die Bauteile werden kleiner und die Anforderungen an die Präzision steigen exponentiell. Genau hier setzen wir an: Mit über 20 Jahren Erfahrung in der Mikrobearbeitung sind wir führende Experten in der Fertigung hochpräziser Bauteile mit engsten Toleranzen im Mikrometerbereich.

Wir setzen mit dem Feindrahterodieren (auch Mikro-EDM genannt) auf die derzeit genauesten Verfahren am Markt, um Metalle jeder Härte zu bearbeiten. Durch unsere einzigartige Mikrobearbeitung ermöglichen wir Kunden aus dem High-End-Bereich weltweit die Realisierung schwierigster Projekte, mit einer Präzision, die sonst unerreichbar ist. Vertrauen Sie auf Schweizer Präzision und modernste Verfahren, die die Retero GmbH zum Synonym für höchste Qualität in der Mikrobearbeitung machen.

Wir sind ISO-zertifiziert durch die Schweizerische Vereinigung für Qualitäts- und Management-Systeme nach ISO 9001 und ISO 13485 (Medizintechnikzertifizierung).

Was ist

Mikrobearbeitung

für die Retero?

Bei der Retero verstehen wir unter Mikrobearbeitung die Fertigung von Bauteilen mit aussergewöhnlich kleinen Dimensionen und höchsten Präzisionsanforderungen im Mikrometer-Bereich.

Stellen Sie sich vor, Sie benötigen feinste Zahnräder für eine High-End-Uhr, bei denen die Bohrungen kleiner als ein menschliches Haar sein müssen (∅ 0.1 mm) und die Form mit einer Abweichung von weniger als 0.002 mm gefertigt werden muss. Dies sind Herausforderungen in der Mikrobearbeitung, die wir bei Retero täglich meistern.

Fertigungsmethoden der Mikrobearbeitung

Feindrahterodieren

Unser Feindrahterodieren (auch Micro-EDM genannt) schneidet filigranste Konturen im Mikro- und Nanobereich. Mit Drähten bis Ø 0.02 mm erreichen wir Schnittgenauigkeiten von bis zu ± 0.001 mm. Das Verfahren ist ideal für härteste Metalle wie Titan oder Medizinstahl (Inox) und liefert grat- und spannungsfreie Ergebnisse für hochpräzise Mikrobauteile.

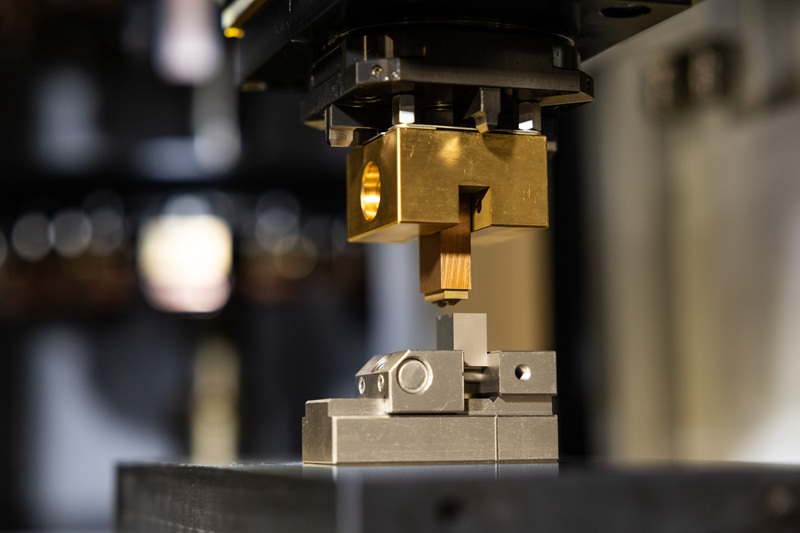

Senkerodieren

Senkerodieren ermöglicht die perfekte Formgebung von Metallteilen durch elektrische Entladungen. Es erzeugt hochpräzise Kavitäten und komplexe 3D-Konturen in härtesten leitfähigen Materialien mit Toleranzen von bis zu ± 0.001 mm und einer Oberflächenrauheit bis Ra 0.06 (hochglanzpoliert). Der kontaktfreie Prozess vermeidet Verzug, Spannungsrisse und Grate, ideal für feine Bauteile mit hohen Oberflächengüten.

Startlocherodieren

Startlocherodieren erzeugt präzise Mikrobohrungen kleiner als Ø 0.1 mm in härteste Materialien. Es ermöglicht extreme Tiefen-Durchmesser-Verhältnisse (z.B. 2 mm Tiefe bei Durchmessern von Ø 0.1 mm, das entspricht 20xD). Dieses berührungslose Verfahren schafft spannungsfreie Mikrobohrungen, ideal auch zur Entfernung abgebrochener Werkzeuge in Bohrlöchern.

Präzisionslaserschneiden

Präzisionslaserschneiden von Retero verbindet hohe Genauigkeit mit Effizienz für komplexe Geometrien. Der berührungslose Laserstrahl schneidet dünne bis mittlere Materialstärken mit Toleranzen von bis zu ± 0.005 mm. Es ermöglicht sehr feine Schnitte und komplexe Innenkonturen ohne mechanische Belastung oder signifikante Materialverformung. Dies führt zu sauberen, masshaltigen Bauteilen mit hoher Schnittqualität und schnellen Durchlaufzeiten.

Anwendungen

- Mikrobohrungen

- Mikrozahnräder

- Mikropinzetten

- Zahnimplantatlehre

Das könnte Sie interessieren

-

Anwendungen in der Medizintechnik

Die Medizintechnik ist getrieben von einem klaren Trend zu immer kleineren Bauteilen. Von miniaturisierten Implantaten über hochpräzise chirurgische Instrumente bis hin zu innovativen Diagnosesystemen, steigen die Anforderungen an die Fertigungspräzision exponentiell. Minimalinvasive Eingriffe reduzieren Gewebetraumata und beschleunigen die Genesung der Patienten. Dies erfordert feinste chirurgische Werkzeuge, die präzise und zuverlässig im Mikrobereich gefertigt werden müssen und genau hier unterstützt Sie die Retero GmbH. Mit über 20 Jahren Erfahrung in der Mikrobearbeitung sind wir führende Experten in der Fertigung hochpräziser Bauteile für die Medizintechnik. Wir kennen uns mit der Herausforderung biokompatibler Metalle bestens aus und haben ein tiefes Verständnis für die speziellen Anforderungen der Medizintechnik. Das Feindrahterodieren (Micro-EDM), unsere Kernkompetenz in der Mikrobearbeitung, ist hierfür ideal geeignet. Es ermöglicht uns, Metalle jeder Härte berührungslos und ohne thermische oder mechanische Einflüsse zu bearbeiten. Die Retero GmbH ist nach ISO 13485 zertifiziert. Diese Zertifizierung bestätigt unsere lückenlose Rückverfolgbarkeit, validierten Prozesse und strenge Dokumentation, die für die Qualität Ihrer Medizinprodukte unerlässlich sind.

-

Zukunftstechnologien

Mit den stetig wachsenden Anforderungen an Präzision und Miniaturisierung befindet sich die Mikrobearbeitung in einem permanenten Wandel, stets auf der Suche nach noch feineren Bearbeitungsmethoden. Ein zukunftsweisender Ansatz ist die Integration der Mikrobearbeitung wie dem Feindrahterodieren in die additive Fertigung (3D-Druck). Durch diese Kombination können komplexe Mikrostrukturen direkt in gedruckte Bauteile integriert werden. Darüber hinaus findet die Mikrobearbeitung auch in der Nanotechnologie Anwendung, um ultrapräzise Strukturen im Nanometerbereich herzustellen, die in Bereichen wie Sensorik, Photonik und Biotechnologie von entscheidender Bedeutung sind.

-

Qualitätssicherung und Rückverfolgbarkeit

Bei der Retero streben wir stets allerhöchste Qualität an, um unsere Kunden durch Expertise zu überzeugen. Daher setzen wir auf fortschrittlichste Qualitätssicherungsverfahren. Unsere Keyence Messmaschine ermöglicht berührungslose 3D-Messungen mit Sub-Mikrometer-Präzision in Sekundenbruchteilen. Dies sichert lückenlose Rückverfolgbarkeit und hochgenaue Qualitätskontrolle Ihrer Mikrobauteile. Darüber hinaus ist die Retero nach ISO 9001 und ISO 13485 zertifiziert. Das bedeutet, dass unsere Prozesse strengen internationalen Standards für Qualitätsmanagement und Medizintechnik unterliegen. Für Sie heisst das garantierte Prozesssicherheit, höchste Präzision in jedem Teil und vollständige Rückverfolgbarkeit über den gesamten Produktlebenszyklus.

Die ISO-Zertifikate 9001 und 13485 bestätigen, was für uns jeden Tag selbstverständlich ist.

Wir erfüllen einerseits die strengen Qualitätsmanagements-Regularien für die Bereitstellung von Produkten, die behördlichen Anforderungen genügen müssen, andererseits auch für die Herstellung von Medizinprodukten. Die strikten Fertigungsabläufe sowie die Auflagen einer entsprechend detaillierten Dokumentation werden von uns konsequent eingehalten.

Unsere Kompetenz & Lösungen. Ihre Vorteile.

Dank jahrelanger Erfahrung, akribischer Analyse und stetiger Verbesserung unserer Technologien und Fertigungsprozesse sind wir in der Lage, Mikroteile sowie kleinste Spezialteile aus Keramik und Hartmetallen produzieren zu können. Was für viele herkömmliche Firmen kaum machbar ist, kriegen wir hin.

Beste Qualität bei geringsten Fehlertoleranzen?

Kein Problem für uns. Wir stellen Kleinstteile in einmaliger Präzision und Qualität her, exakt nach Kundenwunsch. Dass wir dabei stets auf bestmögliche Ausführung sowie geringste Fehlertoleranzen achten, ist für uns Ehrensache.

Wir denken mit, von der Forschung und Entwicklung bis zur Serienreife.

Bei Retero denken wir aktiv mit! Unsere Experten begleiten Sie von der Entwicklung bis zur erfolgreichen Serienreife. Wir sehen uns als Ihr langfristiger Partner, der mit Ihnen gemeinsam die Fertigungsprozesse optimiert. Wir wollen gemeinsam durch kluge Prozessoptimierung Zeit und Kosten sparen und gleichzeitig die Qualität Ihrer Bauteile erhöhen. Denn wir sind überzeugt, dass beide Seiten von wirtschaftlicheren Prozessen profitieren, sowohl Sie als unser Kunde und wir als Ihr Fertigungsspezialist.

Ihr Projekt erfordert Präzision und Mikro-Expertise, die kein anderer bieten kann? Die Retero ist spezialisiert auf die Realisierung der kleinsten und präzisesten Metallbauteile. Nehmen Sie gerne Kontakt auf und erleben Sie unsere einzigartige Fertigungstiefe.

Das sagen unsere Kunden über uns

Trustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist DER Partner im Bereich Mikrobearbeitung wie Feindraht- und Drahterodieren. Eine tolle Firma mit Kompetenz. Schweizer Qualität!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Microbearbeitungs Profi mit höchster Präzension. Sehr zu empfehlen!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist in der Mikrobearbeitung wie Feindraht- und Drahterodieren, Präzisionslaserschneiden sowie im Stanz- und Biegewerkzeugbau ein unschlagbar Partner. Die hohen Erwartungen an die Qualität der Werkstücke wird Retero in allen Belangen gerecht.Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Innovative Fertigung und tolle Projekte!

Fragen und Antworten

Kurzgefasst: Mikrobearbeitung ist die präzise Bearbeitung von Materialien im Mikrometerbereich für die Herstellung winziger Strukturen und Komponenten. Die Mikrobearbeitungen sind ein wichtiger Wirtschaftszweig in unserer Gesellschaft. Da schon geringe Veränderungen der kleinen Werkstücke, eine grosse Wirkung haben, ist es umso wichtiger, dass die Mikrobearbeitung durch hohe Qualität gekennzeichnet ist. Somit können durch verschiedene Verfahren die kleinen Werkstücke erzeugt und individuelle angepasst werden. Durch die Mikroerosion werden kleinste Bohrungen erzeugt und kleine Teile gefertigt. Dies erfolgt hauptsächlich mit Werkstücken auch aus Keramik, oder Hartmetall, gehärtete Stählen, Stahl, legierten Stählen, rostfreien Stählen (zum Beispiel INOX) und NE-Metalle. Mit Hilfe von diesem Verfahren können kleinste Bohrungen mit Durchmessern von zum Beispiel 0,13 mm erodiert werden. Es können auch Mikro Zahnräder für Uhrwerkteile oder Spritzgussformen zur Herstellung von Kunststoffteilen gefertigt werden. All dies bereits in kleinsten Dimensionen. Beim Feindrahterodieren von Mikroteilen entstehen so durch den Zwang des Spannens der Mikroteile, selbst hergestellte Spannmittel, welche zur Fixierung der kleinen Bauteile dienen. Die Genauigkeit eines zu fertigenden Teils ist somit in direkter Abhängigkeit von der Genauigkeit des Spannmittels. Beim Feindrahterodieren können Toleranzen von +/-0.001 und Oberflächengüten von Ra 0.01 / N2 erreicht werden. Ausserdem können mittels Startlochschiessen kleinste Bohrungen mit Radius 0.06mm erzeugt werden. Auch im Bereich des Präzisionslaserschneidens lassen sich kleinste Konturen und Teile mit Materialstärken von 0.02 – 1.5mm zuschneiden. Mittels Präzisonslaserschneiden lassen sich viele Materialien wie Titan, rostfreie Stähle, legierte und unlegierte Stähle, Buntmetalle wie Kupfer, Messing und Bronce sowie verschiedene Kunststoffarten bearbeiten. Die Einsatgebiete der in der Mikrobearbeitung hergestellten Teile sind sehr vielfältig und reichen von der Elektroindustrie, über die Uhrenindustrie und zum Spritzgussformenbau bis hin zur Ophthalmic Industrie (Augenchirurgie-Instrumente) und viele Branchen mehr. Dies können z. B. Zahnräder für einen Antriebsmechanismus sein, oder gespritzte Kunststoffzahnräder, deren Spritzformen aus Metall die Gegenform des Zahnrades aufweisen. Gerade in der Medizin werden die Mikrobearbeitungen immer wichtiger, da einzusetzende Instrumente möglichst klein sein sollen, um grössere operationsbedingte Verletzungen an Gewebe, Muskulatur usw. zu vermeiden oder möglichst klein zu halten.

Bohrungen bis zu einem Durchmesser von 0.10 mm werden geschossen, Startbohrungen bis 0.05 mm Durchmesser können erodiert werden – so präzise, dass eine Nachbearbeitung entfällt. Unsere Mitarbeitenden beraten Sie gerne bezüglich der der Möglichkeiten und der besten Bearbeitungsweise.

Bei der Mikrobearbeitung werden verschiedene Materialien wie Keramik, Hartmetalle, rostfreie Stähle, legierte- und unlegierte Stähle, Titan sowie Buntmetalle wie Kupfer, Messing und Bronze eingesetzt. Typischerweise umfasst dies: Metalle: Eine Vielzahl von Metallen wie Edelstahl, Aluminium, Kupfer, Titan und deren Legierungen wird in der Mikrobearbeitung verwendet. Diese Materialien bieten eine gute mechanische Festigkeit und sind häufig in der Elektronik-, Medizin- und Präzisionstechnikindustrie anzutreffen. Halbleitermaterialien: Materialien wie Silizium, Germanium und Galliumarsenid, die in der Halbleiterindustrie verwendet werden, werden ebenfalls in der Mikrobearbeitung eingesetzt. Diese Materialien ermöglichen die Herstellung von mikroelektronischen Komponenten und integrierten Schaltkreisen. Keramiken: Hochleistungskeramiken wie Aluminiumoxid, Zirkoniumoxid und Siliciumnitrid werden aufgrund ihrer hervorragenden thermischen, elektrischen und mechanischen Eigenschaften in der Mikrobearbeitung verwendet. Sie finden Anwendung in Bereichen wie Mikrofluidik, Biotechnologie und Sensorik. Polymere: Kunststoffe und Polymere wie Polyamid, Polyimid, Polycarbonat und Polyetheretherketon (PEEK) werden für die Mikrobearbeitung verwendet. Diese Materialien bieten eine gute Flexibilität, chemische Beständigkeit und sind in der Medizintechnik, Optik und Elektronik weit verbreitet.

Kurzgefasst: Die Mikrobearbeitung findet Anwendung in verschiedenen Industrien wie der optischen Industrie, Mikromechanik, Medizintechnik, Halbleitertechnik und Piezotechnik. Die Mikrobearbeitung bietet zahlreiche Vorteile und findet Anwendung in verschiedenen Branchen, darunter: Elektronikindustrie: Die Mikrobearbeitung spielt eine entscheidende Rolle in der Herstellung von Mikrochips, integrierten Schaltkreisen und anderen elektronischen Bauteilen. Präzise gefertigte Strukturen und Leiterbahnen ermöglichen die Miniaturisierung und verbesserte Leistungsfähigkeit elektronischer Geräte. Medizintechnik: In der Medizintechnik ermöglicht die Mikrobearbeitung die Herstellung von Mikroimplantaten, medizinischen Instrumenten und Komponenten für medizinische Geräte. Dies umfasst beispielsweise die Herstellung von winzigen Sensoren, Kathetern und Mikronadeln. Optikindustrie: Die Fertigung von optischen Komponenten wie Linsen, Prismen und Mikrostrukturen erfordert eine hohe Präzision. Die Mikrobearbeitung ermöglicht die Herstellung solcher Komponenten mit außerordentlicher Genauigkeit und Oberflächenqualität. Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie spielt die Mikrobearbeitung eine wichtige Rolle bei der Herstellung von Miniaturkomponenten, feinen Turbinenschaufeln, Präzisionsbohrungen und weiteren Anwendungen, bei denen hohe Präzision und Festigkeit erforderlich sind. Automobilindustrie: Die Mikrobearbeitung wird in der Automobilindustrie eingesetzt, um präzise Bauteile für Motoren, Getriebe und Sensoren herzustellen. Mikromechanische Systeme (MEMS) finden Anwendung in Sicherheitssystemen, Fahrzeugsteuerung und Sensortechnologien. Mikrotechnologie: Die Mikrobearbeitung ist eng mit der Mikrotechnologie verbunden und wird in Bereichen wie Mikrofluidik, Mikrooptik, Mikroelektromechanische Systeme (MEMS) und Nanotechnologie eingesetzt. Metalle: Eine Vielzahl von Metallen wie Edelstahl, Aluminium, Kupfer, Titan und deren Legierungen wird in der Mikrobearbeitung verwendet. Diese Materialien bieten eine gute mechanische Festigkeit und sind häufig in der Elektronik-, Medizin- und Präzisionstechnikindustrie anzutreffen. Halbleitermaterialien: Materialien wie Silizium, Germanium und Galliumarsenid, die in der Halbleiterindustrie verwendet werden, werden ebenfalls in der Mikrobearbeitung eingesetzt. Diese Materialien ermöglichen die Herstellung von mikroelektronischen Komponenten und integrierten Schaltkreisen. Keramiken: Hochleistungskeramiken wie Aluminiumoxid, Zirkoniumoxid und Siliciumnitrid werden aufgrund ihrer hervorragenden thermischen, elektrischen und mechanischen Eigenschaften in der Mikrobearbeitung verwendet. Sie finden Anwendung in Bereichen wie Mikrofluidik, Biotechnologie und Sensorik. Polymere: Kunststoffe und Polymere wie Polyamid, Polyimid, Polycarbonat und Polyetheretherketon (PEEK) werden für die Mikrobearbeitung verwendet. Diese Materialien bieten eine gute Flexibilität, chemische Beständigkeit und sind in der Medizintechnik, Optik und Elektronik weit verbreitet.

Die Laser Mikrobearbeitung bietet zahlreiche Vorteile, darunter die präzise Bearbeitung verschiedener Materialien, die Verwendung einer 4-Achsen-Präzisionslaseranlage für Materialstärken von 0,02 mm bis 3,0 mm und die Erreichung hoher Oberflächengüten bis Ra 0,80 / N6. Zusätzlich dazu eröffnet die Laser-Mikrobearbeitung eine Vielzahl von Vorteilen: Hohe Präzision: Durch die Verwendung eines Laserstrahls kann eine außerordentlich präzise Mikrobearbeitung erreicht werden. Laser ermöglichen die Bearbeitung von Strukturen im Mikrometerbereich mit hoher Genauigkeit und Wiederholbarkeit. Nichtkontaktverfahren: Die Laser-Mikrobearbeitung ist ein nichtkontaktbasiertes Verfahren, bei dem das Werkstück nicht physisch berührt wird. Dadurch wird das Risiko von Materialbeschädigungen oder Verformungen minimiert, was besonders wichtig bei empfindlichen Materialien ist. Breite Materialvielfalt: Laser können eine Vielzahl von Materialien bearbeiten, einschließlich Metalle, Kunststoffe, Keramiken und Halbleiter. Dadurch ist die Laser-Mikrobearbeitung äußerst vielseitig und in verschiedenen Branchen anwendbar. Geringe Wärmeeinwirkung: Durch die hohe Energiekonzentration und den kurzen Einwirkzeitraum des Laserstrahls wird die Wärmeausbreitung im Werkstück minimiert. Dadurch werden thermisch bedingte Verformungen oder Schädigungen reduziert, was besonders wichtig für empfindliche Materialien ist. Flexibilität und Freiheit bei der Formgebung: Laser-Mikrobearbeitung ermöglicht komplexe Formen und Strukturen mit hoher Freiheitsgraden. Dies eröffnet neue Möglichkeiten für die Gestaltung und Herstellung von mikroskopischen Komponenten und Strukturen. Geringe Nachbearbeitung: Aufgrund der hohen Präzision und Qualität der Laser-Mikrobearbeitung ist oft nur eine minimale oder keine Nachbearbeitung erforderlich. Dies spart Zeit und Kosten und verbessert die Effizienz des Herstellungsprozesses. Die Kombination der präzisen Bearbeitung, vielseitigen Anwendungsmöglichkeiten, hochwertigen Oberflächengüten und den genannten Vorteilen machen die Laser Mikrobearbeitung zu einer bevorzugten Methode in verschiedenen Branchen.

Kurzgefasst: Beim Bohren werden kleinere Durchmesser von bis zu 0,10 mm verwendet, während Startbohrungen mit einem Durchmesser von bis zu 0,05 mm erodiert werden können. Die Präzision des Erodierens ermöglicht eine Bearbeitung ohne zusätzliche Nachbearbeitungsschritte. Beim Vergleich zwischen Bohren und Erodieren bei Mikrobearbeitungen gibt es wichtige Unterschiede: Bohren ist ein mechanisches Verfahren, bei dem ein rotierender Bohrer verwendet wird, um ein Loch zu schneiden. Mikrobohrungen im Mikrometerbereich stellen jedoch Herausforderungen dar, da die Bohrer empfindlich sind und genaue Positionierung erfordern. Erodieren ist ein nichtkontaktbasiertes Verfahren, bei dem Material durch Erosion entfernt wird. Das Startlocherodieren mit Laser oder elektrischen Impulsen ermöglicht präzise Mikrostrukturen und die Bearbeitung schwieriger Materialien. Der Vorteil des Erodierens liegt in der präzisen Kontrolle und der Möglichkeit zur Bearbeitung komplexer Formen. Beide Verfahren haben spezifische Vor- und Nachteile und die Wahl hängt von den Anforderungen der Anwendung ab. Experten in der Mikrobearbeitung können bei der Entscheidung helfen.