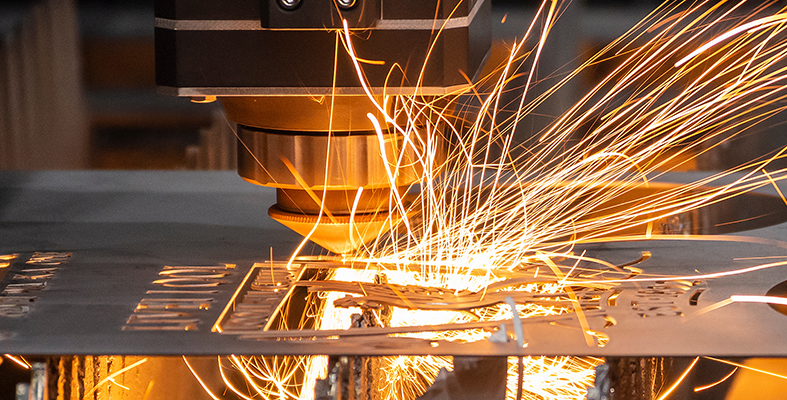

Das Laserschneiden ist ein berührungsloses Trennverfahren für metallische und nichtmetallische Materialien. Ob Metall, Kunststoffe, Glas, Keramik, Holz oder Papier – per Laser lässt sich eine umfangreiche Materialvielfalt schneiden. Auch komplexe plattenförmige oder dreidimensionale Werkstoffe können ohne Krafteinwirkung und toleranzgenau geschnitten werden.

Was ist Laserschneiden?

Der Laser ist in der heutigen Fertigungsindustrie längst zu einem unverzichtbaren High-Tech-Werkzeug geworden. Insbesondere das Laserschneiden ist an Präzision kaum zu übertreffen. Es ermöglicht das berührungslose Bearbeiten von fast allen Werkstoffgruppen – auf höchstem Qualitätsniveau können unterschiedlichste Schneidaufgaben realisiert werden. Ob plattenförmige Materialien oder dreidimensionale Geometrien – der Laser schneidet hundertstel Toleranzen in verschiedenen Materialien wie Metall, Kunststoff, Papier oder Gestein. Gerade auf dem Gebiet der Feinblechbearbeitung ist das Laserschneiden höchst wirtschaftlich: Möglich sind unterschiedlichste Konturen und hohe Schnittgeschwindigkeiten.

Wie funktioniert Laserschneiden?

Der Laser kann schneiden, schweissen, bohren oder beschriften. Als Schneidwerkzeug dient ein gebündelter Laserstrahl, der mittels Gas oder Kristall erzeugt wird. Durch ein Linsensystem, eine Art Brennglas, wird der Lichtstrahl verstärkt und punktgenau auf eine winzig kleine Fläche des Werkstücks konzentriert – es entsteht eine hohe Energiedichte. Dort, wo der Lichtstrahl auftrifft, schmilzt oder verdampft der Werkstoff, der Schneidprozess beginnt. Das abgetragene Material wird von einem Gasstrahl, der zusammen mit dem Laserstrahl aus der Düse austritt, aus der Schnittfuge geblasen. Die Laserleistung und die Schnittgeschwindigkeit können dabei flexibel an den zu bearbeitenden Werkstoff sowie an die aktuelle Materialstärke angepasst werden.

Wie ist ein Laser aufgebaut?

Moderne Laserschneidanlagen verfügen über eine hohe Leistungsfähigkeit und ermöglichen die Bearbeitung von fast allen Blechformaten und Materialstärken aus unterschiedlichsten Werkstoffen. Laser sind Strahlungsquellen mit extrem scharf gebündelten Strahlen. Ihre wichtigsten Anlagenkomponenten sind dabei erstens die Laserquelle, zweitens die Laserstrahlführung sowie drittens die Fokussieroptik mit Schneiddüse. Man unterscheidet Laser nach der Signalform (Dauerstrich- oder Pulslaser) und der Art des Lasermediums (Gas-, Farbstoff-, Festkörper- oder FEL-Laser). Die Funktionsweise der einzelnen Lasertypen ist jedoch immer ähnlich: Die Lichtverstärkung wird durch Absorption und Abstrahlung von Energie erreicht. Der Resonator bündelt den Lichtstrahl und erzeugt so eine sehr hohe Leistungsdichte. Die meisten Lasersysteme sind modular aufgebaut und können jederzeit mit Zusatzmodulen schnell und einfach nachgerüstet werden.

Welche Arten von Laserschneider gibt es?

Je nach Werkstoff, Anwendung und Wirkungsweise des Lasers kann das Laserschneiden in verschiedene Verfahren unterteilt werden:

- Laserstrahlschmelzschneiden

Bei diesem Verfahren wird das Material durch den Laserstrahl entlang der zu schneidenden Kontur geschmolzen. Die beim Schneideprozess anfallende Schmelze wird mit einem Gasstrahl unter hohem Druck ausgeblasen. Die Energie des Laserstrahls wird punktgenau zugeführt, die Schnittqualität ist dabei von Faktoren wie Fokuslage, Schnittgeschwindigkeit, Intensitätsverteilung und Gasdruck abhängig. - Laserstrahlbrennschneiden

Das Brennschneiden funktioniert ähnlich wie das Schmelzschneiden und kommt mehrheitlich beim Trennen von grossen Materialstärken zum Einsatz. Der Werkstoff wird mit einem energiereichen Laserstrahl auf Entzündungstemperatur erwärmt, die verbrannten Oxide werden mit einem Sauerstoffstrahl aus der Schnittfuge geblasen. Mit wasserstrahlgeführten Lasern kann die Wärmebeeinflussung der Kanten deutlich verringert werden. - 2D-Laserschneiden

Die 2D-Laserbearbeitung kommt insbesondere bei plattenförmigen Materialien zum Einsatz, fast unabhängig von der Werkstoffgruppe ist ein schnelles und kostengünstiges Bearbeiten möglich. Selbst Zuschnitte mit komplexen Strukturen und Geometrien können – unabhängig von der Materialstärke – geschnitten werden, eine optimale Kantenqualität und Massgenauigkeit sind dabei stets gewährleistet. Auch kleinste Stückzahlen mit hoher Qualität sind zu einem wirtschaftlichen Preis herstellbar. - 3D-Laserschneiden

Das 3D-Laserschneiden bietet schier unbegrenzte Möglichkeiten und wird dort eingesetzt, wo komplexe 3D-Geometrien absolut massgenau hergestellt werden müssen. Mehrere Arbeitsgänge wie Lochen, Schlitzen, Beschneiden oder das Einbringen von Konturen jeder Art werden in einer einzigen Aufspannung ausgeführt. So lassen sich selbst aufwendigste Tiefziehteile, Gehäuse, Rohre, Profile oder Hohlkörper wirtschaftlich und hochpräzise fertigen. - Laserstrahlsublimierschneiden

Beim Sublimieren verdampft der Werkstoff unter sehr grosser Hitzeentwicklung, die entstehenden Dämpfe werden beim Schneidvorgang sofort ausgeblasen – der Gasstrahl wird hier nicht zum Ausblasen der Schnittfuge, sondern zum Schutz der empfindlichen Linsen und Spiegel eingesetzt. Auch wird so die Bildung von Materialschmelze vermieden. Auf diese Weise können sowohl organische als auch anorganische Materialien präzise und sicher geschnitten werden. Die gefertigten Laserzuschnitte sind zudem immer gratfrei, dies erspart eine mechanische Nachbearbeitung. - Laserfeinschneiden

Für das Bearbeiten von Blechen, Rohren und 3D-Bauteilen mit max. 2 mm Materialstärke kommt das CNC-gesteuerte Schneiden mit Massgenauigkeiten im Hundertstelbereich zum Einsatz. Auf diese Weise werden Kleinstteile für die Uhren- und Schmuckindustrie, Apparatebau oder auch die Medizintechnik äusserst flexibel und hochdynamisch gefertigt. - Rohrlasern

Dieses Vorgehen erfolgt auf Laserschneidmaschinen, die mehrere Methoden von Rohr- und Profilverarbeitung in einem einzigen Arbeitsschritt kombinieren. So können nicht nur runde, sondern auch quadratische, rechteckige oder ovale Rohre massgenau bearbeitet und im selben Schritt Konturen eingebracht werden.

Vorteile und Anwendungen von Laserschneiden

Mit Laserschneiden ist eine berührungslose, präzise Bearbeitung von sämtlichen schmelzbaren Werkstoffen bis 50 mm Stärke in einer hohen Formvielfalt möglich. Je nach Werkstoffgruppe ist der technische Aufwand verschieden hoch. Auch kommen unterschiedliche Lasersysteme zum Einsatz, damit Metall, Kunststoff, Papier, Holz, Leder etc. in perfekten Schneidgüten, gratfrei und ohne weitere mechanische Bearbeitung geschnitten werden können.

Das Laserschneiden erfordert strikte Arbeitsschutzmassnahmen und ist mit hohen Anlagen- und Energiekosten verbunden. Trotzdem hat es in der heutigen Fertigungsindustrie auch bei Retero GmbH einen hohen Stellenwert, da nahezu alle Werkstoffe auf höchstem Qualitätsniveau und mit hohen Schnittgeschwindigkeiten geschnitten werden können. Unsere Kunden profitieren dabei von langjähriger Erfahrung und grossem Know-how. Da mehrere Arbeitsschritte in einem einzigen Durchgang möglich sind, können eine maximale Flexibilität sowie ein überzeugendes Preis-Leistungs-Verhältnis erreicht werden. Auf Anfragen via info@retero.ch erfahren Sie von uns, was technisch möglich ist.

Welche Schnittbreiten sind beim sind beim Laserschneiden möglich?

Schmale Schnittbreiten von 1,0 mm und Genauigkeiten von +/- 0.1 mm/m können mit Laserschneiden problemlos erreicht werden. In der Mikrobearbeitung kommen Festkörperlaser zum Einsatz, die sogar Feinschnitte mit Breiten bis zu 20 µm ermöglichen. Dabei sind Werkstoff, Teilegeometrie sowie das eingesetzte Verfahren wichtige Faktoren für die erzielbaren Toleranzen.

Was ist ein Laser-Cut?

Mit Laser-Cut bezeichnet man das Trennen von Werkstoffen durch Materialerhitzung mittels eines gepulsten oder kontinuierlichen Laserstrahls. Die gesamte Laserleistung wird auf einen Punkt fokussiert und das Material aufgrund der hohen Wärmeentwicklung präzise zum Schmelzen/Verdampfen gebracht.

Laserschneiden mit Faser-, anderem Festkörper- oder CO2-Laser?

Jedes der Lasersysteme hat seine eigenen Stärken und verschiedene Anwendungsvorteile. CO2 ist eine eher ältere Technologie, während Faserlaser mit fortschreitender technischer Entwicklung an Einfluss zulegen. Die Vorteile von Faserlaser sind insbesondere: Geschwindigkeit, reduzierte Betriebskosten, wenig bis keine Wartungskosten, hohe Standzeit sowie ein drei bis vier Mal grösserer Durchsatz. Die Wellenlänge macht den Unterschied aus, welche Art von Material von welchem Laser bearbeitet werden kann.

Als Festkörperlaser bezeichnet man Laser, deren aktives Medium aus einem Glas- oder Kristall-Festkörper (Wirtsmaterial) besteht. Festkörperlaser haben eine Laserstrahlung mit hoher Ausgangsleistung, kombiniert mit der optimalen Pulsfrequenz und Pulsdauer. Sie erzeugen einen Laserstrahl mit sehr kleinen Fokusdurchmesser, wodurch sie die ideale Wahl für dauerhafte Markierungen in Form von Seriennummern, Barcodes und Datenmatrix-Codes auf Metallen darstellen. Mit einem Festkörperlaser lassen sich auch ultrakurze Femtosekunden-Pulse erzeugen.

Sind die zu schneidenden Materialien eher dick, sind CO2-Laser vorzuziehen. CO2-Laser liefern schnellere, initiale Einstechzeiten, schnelleres Längsschneiden und eine glattere Oberflächenqualität beim Schneiden von Materialien über 5 mm. Für Anwendungsbereiche, in denen das Laserschneiden von Metallen oder die Materialbearbeitung von Edelstahl notwendig ist, bedarf es eines leistungsfähigen Faserlasers. Bei anderen Materialien wie z. B. Kunststoff und Gummi kommen beide Lasertypen zur Materialbearbeitung in Frage.

In der Industrie sind Faserlaser derzeit eine Ergänzung zum CO2-Laser. Durch ihre speziellen Eigenschaften sind diese Festkörperlaser für den Dünnblechbereich prädestiniert. Sie ermöglichen hohe Bearbeitungsgeschwindigkeiten und filigranes Schneiden durch geringe Fokusdurchmesser. Mit zunehmender Leistung der Laser erhöhen sich auch die schneidbare Blechdicke und die Schneidgeschwindigkeit. In der Mikrosystemtechnik und in der Medizintechnik ermöglicht ihr Einsatz innovativste Anwendungen.

Retero GmbH

Stadtweg 24

8245 Feuerthalen

Schweiz