Dans la technologie médicale moderne, une fraction de millimètre est souvent décisive pour la fonctionnalité, la sécurité – et finalement pour la vie des patients. C’est pourquoi des procédés tels que l’érosion médicale sont devenus des éléments indispensables dans la fabrication de composants médicaux.

Grâce à cette technologie, même les géométries les plus complexes peuvent être réalisées avec précision dans des matériaux très résistants comme le titane ou le nitinol – par exemple pour les implants, les microcapteurs ou les instruments chirurgicaux. Parallèlement, les exigences en matière de qualité de surface, de biocompatibilité et de documentation conformément à la norme ISO 13485 ou aux directives de la FDA augmentent également.

Ce guide explique comment l’électroérosion peut répondre à ces défis – de manière pratique, approfondie et avec une vision claire des exigences de l’industrie. Il montre ce qui est important dans le choix du procédé et du bon partenaire, quels sont les pièges à éviter et comment les éviter.

À la fin, vous aurez une compréhension claire de la façon dont l’électroérosion peut être utilisée de manière ciblée dans la technologie médicale pour réaliser des solutions de haute précision, sûres et conformes à la réglementation.

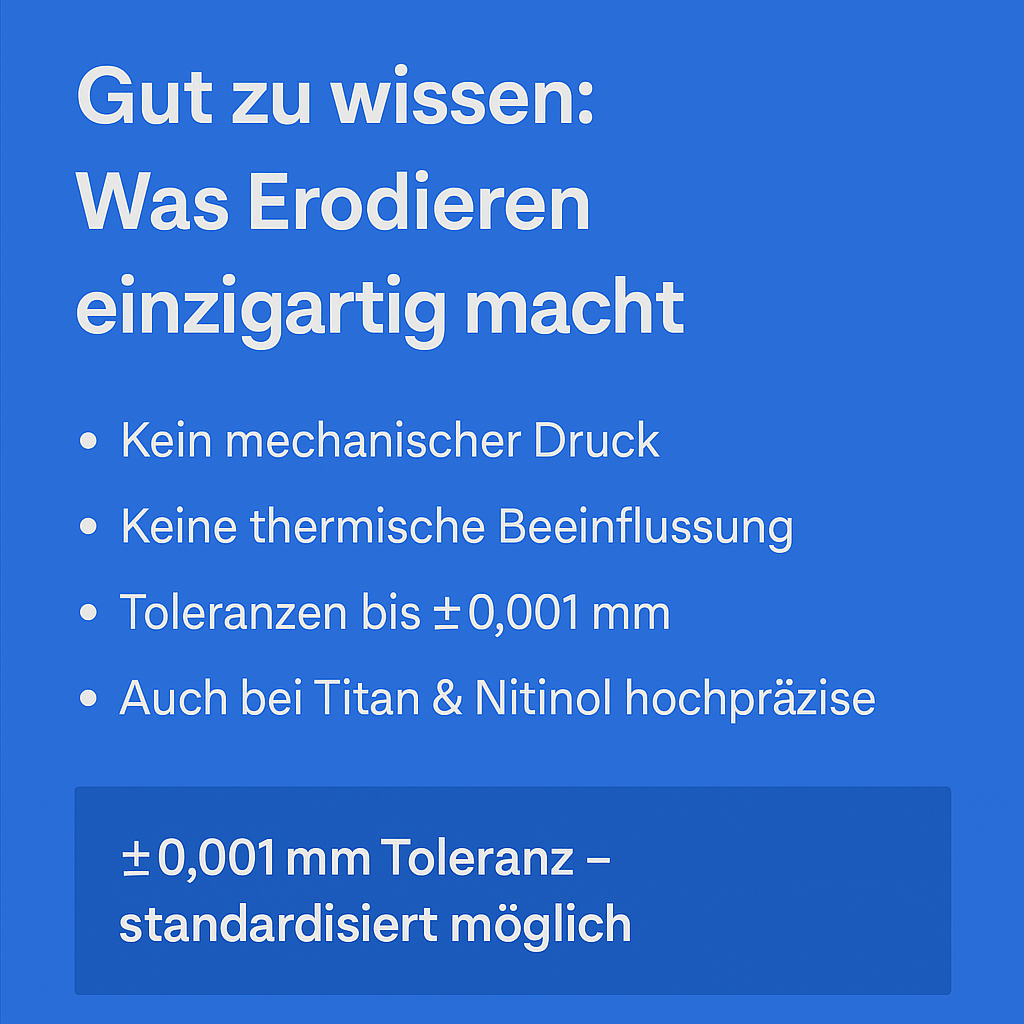

- L'érosion permet d'obtenir une précision maximale pour le titane, l'INOX & le Nitinol

- Idéal pour les implants, les microsystèmes et les instruments chirurgicaux

- Tolérances jusqu'à ±0,001 mm et surfaces jusqu'à Ra 0,10

- Traitement sans contact et sans contrainte thermique

- Certifié ISO 13485 - convient pour FDA & MDR

- Économique, même pour les petites séries et les géométries complexes

Table des matières

Pourquoi l’électroérosion est une technologie clé en médecine

L’importance croissante du micro-usinage

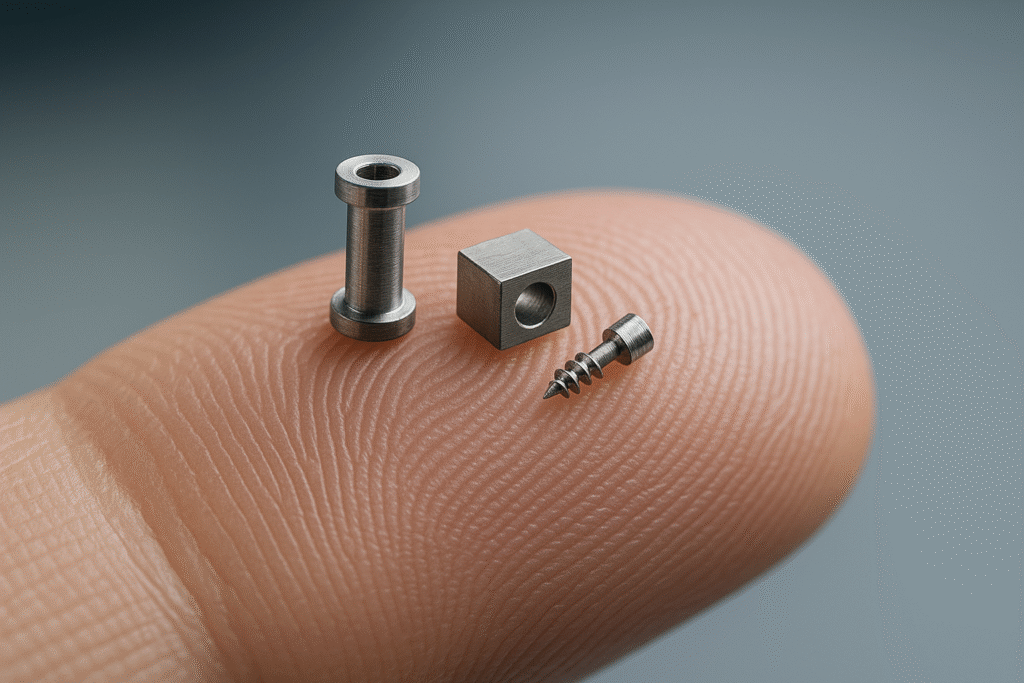

Les produits médicaux modernes sont de plus en plus petits, complexes et fonctionnellement denses. Là où il y avait autrefois de la place pour des tolérances généreuses, ce sont souvent les micromètres qui comptent aujourd’hui. En même temps, les matériaux utilisés doivent résister aux exigences les plus élevées – mécaniques et biologiques. C’est précisément là qu’intervient le Micro-usinage intervient. Elle permet de fabriquer des structures très fines qui ne seraient plus réalisables avec des procédés conventionnels, ou seulement au prix de compromis considérables.

L’érosion – élément central du micro-usinage – permet d’usiner avec précision même les matériaux difficiles à usiner comme le titane, l’acier inoxydable ou le nitinol. Il ouvre ainsi de nouvelles possibilités pour les composants nécessitant une précision dimensionnelle maximale et des géométries filigranes. Des micro-buses aux manchons de capteurs en passant par les éléments de guidage en chirurgie mini-invasive : plus la pièce est petite, plus l’importance de cette technologie est grande.

Exigences dans le domaine médical : biocompatibilité, tolérances, miniaturisation

Les composants médicaux sont soumis à des réglementations particulièrement strictes. La biocompatibilité n’est pas négociable, pas plus que la précision dimensionnelle absolue ou la documentation complète. Le moindre résidu ou écart dimensionnel peut avoir des conséquences sur la sécurité ou la fonction d’un produit.

La miniaturisation impose en outre des exigences élevées à la fabrication. Des perçages submillimétriques, des largeurs de coupe inférieures à 0,1 mm et des rayons de quelques centièmes de millimètres seulement sont depuis longtemps une réalité. Parallèlement, les surfaces ne doivent pas présenter d’arêtes vives, de bavures ou de décoloration afin de garantir la compatibilité avec les tissus.

De plus, toutes les étapes du processus doivent être reproductibles, validables et traçables – des exigences qui ne peuvent être satisfaites qu’avec une technologie de fabrication spécialisée et une expérience dans le domaine de la technologie médicale.

Comment l’électroérosion répond-elle précisément à ces exigences ?

L’érosion est basée sur le principe de l’enlèvement de matière sans contact par décharges électriques. Cette méthode ne génère pratiquement pas de tensions mécaniques et évite les effets thermiques susceptibles de modifier la structure du matériau – un avantage décisif par rapport aux procédés d’usinage.

L’utilisation de fils ou d’électrodes très fins permet de créer des structures de l’ordre du micron avec une grande précision de répétition. Il est ainsi possible de réaliser des tolérances de forme et de position de +/- 0,001 mm, même sur des matériaux difficiles à usiner. La qualité de surface peut également être influencée de manière ciblée : Des valeurs inférieures à Ra 0.1 peuvent être atteintes sans problème – une condition préalable pour les applications avec contact corporel direct.

Autre avantage : les géométries créées ne sont pas limitées par des restrictions d’outils. Cela permet de créer des surfaces de forme libre, des contre-dépouilles ou des microcanaux qui seraient difficilement réalisables avec des méthodes classiques. Cela fait de l’électroérosion une technologie clé pour la prochaine génération de produits médicaux – précise, sûre et documentée conformément à la réglementation.

Comprendre les bases – Qu’est-ce que l’électroérosion au juste ?

De l’électroérosion à l’électroérosion par fil en passant par l’électroérosion par enfonçage

L’érosion n’est pas un procédé unique, mais un terme générique désignant différentes technologies d’usinage précis de matériaux par décharge électrique. Tous les procédés sont basés sur le même principe physique : des étincelles électriques détachent de minuscules quantités de matière au point d’usinage, sans contact direct entre l’outil et la pièce.

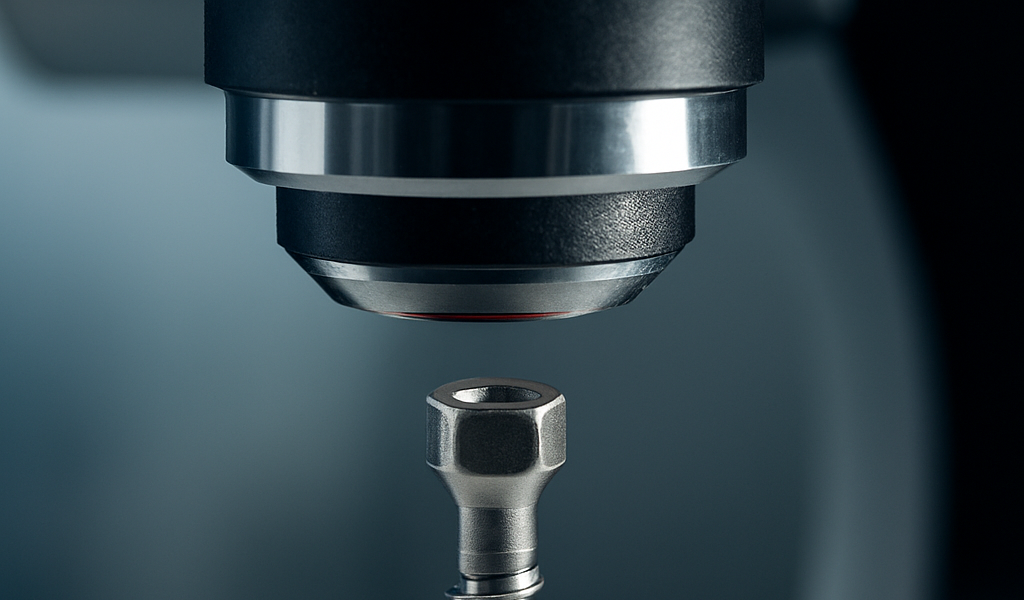

L’électroérosion par enfonçage (EDM Sinking) utilise une électrode façonnée qui correspond négativement à la géométrie souhaitée. Elle est abaissée dans la pièce à usiner, créant ainsi des cavités, des canaux ou des contours 3D – souvent utilisés pour des géométries internes complexes.

L’électroérosion à fil (EDM à fil), en revanche, utilise un fil fin continu qui sert d’outil de coupe. Cette méthode est idéale pour les découpes de contour et les contours de haute précision – en particulier pour les pièces en forme de plaque ou à symétrie de rotation.

L’ électroérosion et la rectification par étincelage complètent la gamme pour des applications spécialisées, telles que les trous de départ ou l’usinage ultra-fin de pièces rondes.

Comment fonctionne techniquement le processus d’érosion ?

Le processus d’usinage se déroule toujours dans un liquide non conducteur d’électricité, appelé diélectrique. Celui-ci assure la formation contrôlée d’étincelles et refroidit en même temps la pièce à usiner. Une tension électrique est appliquée entre l’électrode et la pièce à usiner. Dès que la distance est suffisamment faible, une étincelle se produit et génère localement des températures de plusieurs milliers de degrés.

Cette chaleur extrême vaporise ou fait fondre des zones microscopiques de matériau. Dans le même temps, la particule résultante est évacuée de la zone d’usinage à l’aide du diélectrique. Ce processus se répète plusieurs milliers de fois par seconde, de manière entièrement automatisée et contrôlée avec une grande précision.

L’ajustement de nombreux paramètres est décisif : L’énergie de décharge, la fréquence de cycle, l’avance du fil ou la poussée des électrodes influencent non seulement la forme, mais aussi la qualité de la surface et la durée de l’usinage. Les machines d’électroérosion modernes à commande numérique permettent un réglage très fin et donc une reproductibilité maximale.

Différences avec d’autres procédés de fabrication

Contrairement aux procédés d’usinage tels que le fraisage ou le tournage, l’enlèvement de matière par électroérosion se fait sans l’application d’une force mécanique. La pièce n’est pas déformée ni soumise à des vibrations. Les effets thermiques, tels que les changements de dureté ou de structure, sont également minimes – un avantage certain pour les matériaux sensibles ou critiques.

Autre différence : l’électroérosion permet d’usiner avec une grande précision même les matériaux durs et conducteurs tels que l’acier trempé, le titane, les métaux durs ou certaines céramiques. L’usinage classique se heurte ici à ses limites, tant économiques que techniques.

De plus, l’électroérosion permet de produire des géométries complexes qui seraient difficilement accessibles avec des outils rotatifs – comme des contre-dépouilles profondes, des rayons intérieurs étroits ou des nervures fines. Cela en fait le choix idéal pour les microcomposants fonctionnels, comme ceux souvent requis dans le secteur médical.

Applications typiques – Où l’électroérosion est indispensable dans le domaine médical

Fabrication d’implants (implants dentaires, prothèses de hanche, prothèses)

Les implants doivent faire plus que s’adapter parfaitement. Ils doivent s’intégrer durablement dans le corps humain, ne pas provoquer de réactions et être extrêmement résistants sur le plan mécanique. Des matériaux tels que le titane ou des alliages spéciaux d’acier inoxydable sont particulièrement utilisés ici – des matériaux qui sont difficiles à traiter avec des méthodes traditionnelles.

L’érosion offre la possibilité d’usiner ces matériaux difficiles avec une précision exceptionnelle et sans influence thermique. Dans le cas des implants dentaires, par exemple, il est essentiel d’obtenir des structures filetées d’une précision microscopique et des surfaces propres pour garantir un ancrage sûr dans l’os de la mâchoire. Il en va de même pour les prothèses articulaires : Ici, la qualité de l’usinage détermine l’ajustement, la mobilité et la durée de vie.

En particulier , le contrôle des valeurs de rugosité et des tolérances dimensionnelles fait de l’électroérosion la technique idéale pour la fabrication de haute précision d’implants, qu’il s’agisse de pièces uniques ou de petites séries.

Instruments chirurgicaux à géométrie complexe

Les méthodes chirurgicales modernes font appel à des instruments spécialisés qui peuvent être utilisés de manière peu invasive, mais qui doivent en même temps être stables, stériles et ergonomiques. La géométrie joue un rôle crucial, en particulier pour les outils de mécanique de précision tels que les écarteurs d’os, les pinces à biopsie ou les ciseaux microchirurgicaux.

Grâce à l’enlèvement de matière sans contact, l’électroérosion permet de produire des contours délicats avec un tranchant exceptionnel – même dans les endroits difficiles d’accès. On obtient ainsi des outils avec des pointes fines, des canaux de guidage précis ou des surfaces fonctionnelles qui offrent une prise en main optimale.

Autre avantage : les matériaux utilisés – comme l’acier INOX trempé ou le nitinol – conservent leur structure, car il n’y a pas de forces d’usinage ou de chaleur susceptibles d’altérer le matériau. Il en résulte des instruments durables et fiables aux propriétés exactement reproductibles.

Microsystèmes et composants pour les procédures mini-invasives

La miniaturisation croissante dans la technologie médicale entraîne de nouvelles exigences : les composants doivent non seulement être plus petits, mais aussi plus fonctionnels et plus résistants. Les microcapteurs, les actionneurs ou les systèmes fluidiques doivent s’intégrer au millimètre près dans des appareils complexes – souvent avec des tolérances de l’ordre de quelques microns.

Avec des diamètres de fil à partir de 0,02 mm et une précision d’usinage pouvant atteindre ±0,001 mm , l’électroérosion est idéale pour ces applications. Il est possible de créer des cavités, des ouvertures ou des microcanaux qui ne pourraient pas être obtenus par des procédés d’usinage. Même pour les plus petits composants, la précision dimensionnelle reste constante, ce qui est décisif pour la fonction ultérieure dans le système global.

De plus, les surfaces lisses et propres réduisent les frottements, facilitent l’assemblage et améliorent la sécurité hygiénique, ce qui est essentiel pour l’utilisation dans le domaine médical. L’érosion offre des solutions précises pour des exigences très sensibles, en particulier pour les appareils de cathétérisme ou d’ophtalmologie.

Défis pratiques – et comment les surmonter

Élimination de la couche de réarrangement pour une biocompatibilité optimale

Lors de l’érosion, la chaleur génère une couche de réarrangement – également appelée couche de recast. Cette couche microscopique est constituée d’un matériau nouvellement solidifié qui peut potentiellement contenir des fissures, des inclusions ou des impuretés. Elle est particulièrement critique dans le domaine de la technologie médicale, car elle peut compromettre la biocompatibilité et la stabilité à long terme d’un implant.

Il existe plusieurs méthodes pour éliminer cette couche. Le sablage aux billes de verre est souvent préféré car il permet d’obtenir une stabilité dimensionnelle tout en optimisant la structure de la surface. Le fraisage chimique ou l’électropolissage sont également utilisés, mais avec un risque de modification de la couleur ou des dimensions. L’essentiel est de choisir un procédé qui réponde à la fois aux exigences techniques et réglementaires sans endommager le matériau de base.

Ce n’est que si ce post-traitement est effectué de manière cohérente qu’une intégration sûre dans le corps est garantie, qu’il s’agisse d’implants ou de microsystèmes sensibles.

Risque de contamination et comment l’éviter

Dans la fabrication médicale, il suffit d’une petite contamination pour mettre en danger des lots entiers. Des résidus de particules, des traces d’huile ou des réactions chimiques à la surface peuvent rendre le produit final inutilisable ou même entraîner un refus d’autorisation de mise sur le marché. Le contrôle de la contamination n’est donc pas une étape facultative, mais fait partie intégrante de la chaîne de processus.

Une bonne combinaison de nettoyage mécanique, de passivation et de stérilisation certifiée permet de minimiser les risques. Selon le matériau et l’application, des procédés tels que le décapage à l’acide, l’autoclavage ou l’irradiation aux UV sont utilisés. Mais un environnement contrôlé est encore plus important : la technologie des salles blanches, des solutions d’emballage appropriées et une documentation de processus fermée garantissent qu’aucune étape n’est laissée au hasard.

Ces mesures ne sont pas seulement importantes d’un point de vue réglementaire – elles protègent également l’investissement dans un composant fabriqué avec précision contre les rappels ou les réclamations qui pourraient être évités.

Validation des processus et ISO 13485 : plus qu’une obligation

Pour les applications médicales, il ne suffit pas de “bien” fabriquer une pièce. Chaque étape de la fabrication doit être validée, documentée et traçable. La norme ISO 13485 constitue la base des systèmes de gestion de la qualité dans le secteur médical. Elle n’exige pas seulement des processus précis, mais aussi leur traçabilité complète.

Le moindre changement – comme le remplacement d’un tuyau dans la cabine de sablage – peut nécessiter une nouvelle validation. L’effort est important, mais il est payant : Seuls ceux qui contrôlent leurs processus peuvent fournir une qualité constante à long terme. En même temps, cela inspire confiance aux clients, aux contrôleurs et aux organismes de certification.

Les prestataires de services de fabrication professionnels ont donc établi des procédures standardisées qui sont réévaluées et documentées à chaque changement. Il en résulte un système non seulement efficace, mais également résistant aux audits et à l’épreuve du temps, ce qui constitue un avantage considérable pour les séries de fabrication répétitives.

Matériaux et technique – Ce qui compte dans l’érosion

Matériaux appropriés : titane, INOX, nitinol, métaux durs

Tous les matériaux ne sont pas adaptés à toutes les méthodes d’usinage. Dans le domaine médical, on utilise de préférence des matériaux qui sont à la fois résistants à la corrosion, biocompatibles et très résistants sur le plan mécanique. Il s’agit notamment du titane, de l’acier inoxydable (INOX), du nitinol et des métaux durs. Ces matériaux posent souvent de grands défis aux procédés d’usinage conventionnels, soit en raison de leur dureté, soit en raison de leur réaction à la chaleur.

En revanche, la dureté ne joue aucun rôle dans l’érosion. Seule la conductivité électrique est déterminante. Ainsi, même les matériaux présentant des propriétés extrêmes peuvent être traités avec une grande précision. Le titane, par exemple, n’est pas seulement découpé, mais traité avec ménagement de manière à conserver sa structure d’origine – un avantage évident pour la stabilité à long terme des implants ou des composants fonctionnels dans le corps.

Les métaux durs et les aciers spéciaux alliés peuvent également être structurés par érosion sans provoquer de dommages thermiques ou de déformations dimensionnelles – un point qui est particulièrement crucial pour les microcomposants complexes.

Qualité de surface & précision des tolérances au µm près

Dans le domaine médical, des tolérances constantes et des surfaces parfaites ne sont pas une option, mais une obligation. Un implant qui ne s’insère pas avec précision ou un instrument dont la rugosité est trop élevée peuvent causer de graves problèmes lors de l’utilisation clinique. C’est pourquoi, en matière d’érosion, il est essentiel de disposer de paramètres de processus contrôlés qui minimisent tout écart.

Des rugosités de surface inférieures à Ra 0,10 peuvent être facilement obtenues avec les techniques d’érosion modernes. Ces résultats lisses comme un miroir réduisent non seulement les frottements et les dépôts, mais facilitent également le nettoyage et la stérilisation – des exigences centrales dans les applications médicales.

Parallèlement, l’électroérosion permet d’obtenir des tolérances de l’ordre de ±0,001 à 0,003 mm, même pour les très petites structures. Cela permet d’obtenir une grande précision d’ajustement entre les pièces individuelles, sans nécessiter d’étapes de finition supplémentaires. Cette précision garantit une fonctionnalité fiable et une longue durée de vie, en particulier pour les composants filigranes.

Le rôle des machines et des microélectrodes de pointe

La performance d’un processus d’érosion dépend de la technologie utilisée. Les machines modernes offrent non seulement

De plus, des générateurs spécialisés fonctionnant avec des impulsions d’aiguille assurent une charge thermique extrêmement faible et donc une stabilité dimensionnelle maximale. Des systèmes de contrôle intelligents de la machine régulent également l’alimentation en fil, l’énergie de décharge et le rinçage du diélectrique en temps réel – pour des résultats d’usinage constants, même sur de longues durées.

La combinaison d’une haute technologie et d’un contrôle fiable des processus permet une production en série reproductible de composants dont chaque détail compte, qu’il s’agisse d’implants, de boîtiers de capteurs ou de contours de coupe très fins.

La qualité n’est pas un hasard – Voici comment nous contrôlons l’usinage par électroérosion

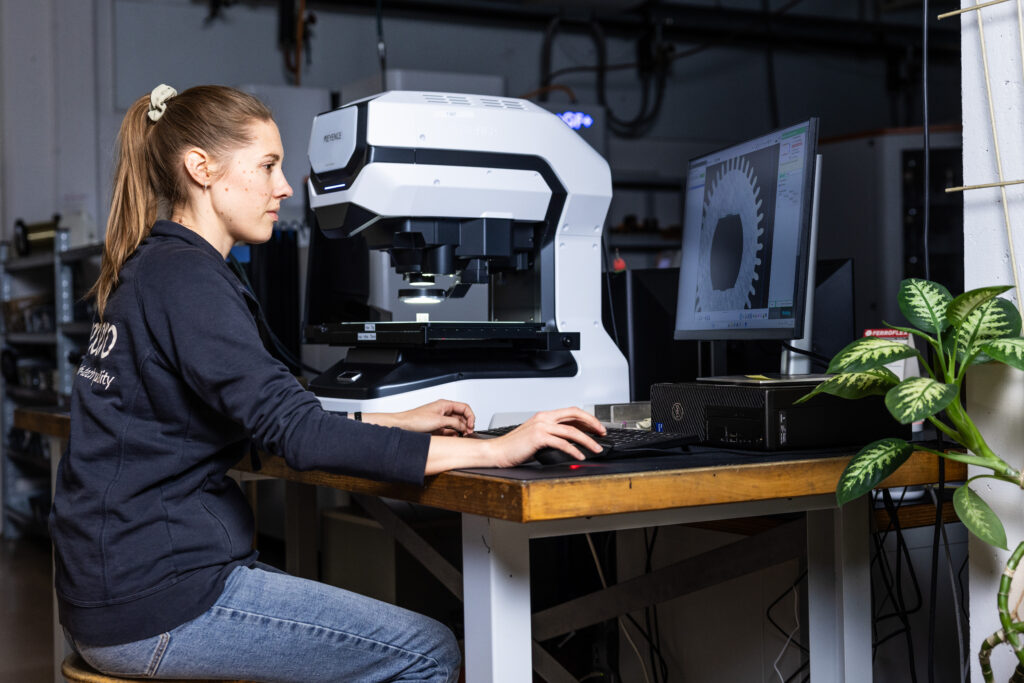

Contrôle microscopique et protocoles de mesure

Dans le micro-usinage, il n’est pas rare qu’un dix-millième de millimètre détermine la fonctionnalité d’un composant médical. C’est pourquoi le processus de fabrication par électroérosion ne se termine pas par la dernière étincelle, mais par un contrôle qualité précis.

L’équipement standard comprend des microscopes à haute résolution qui permettent d’observer les structures les plus fines avec un grossissement jusqu’à 700 fois. De cette manière, le tracé des arêtes, les rayons et les qualités de surface sont contrôlés et documentés visuellement. De plus, des méthodes de mesure tactiles ou optiques sont utilisées pour mesurer avec précision la précision dimensionnelle et la géométrie.

Les rapports de mesure sont établis soit en cours de processus, soit par lot, selon les exigences. Ils constituent la base de la validation et sont particulièrement importants dans l’environnement réglementaire. Ils permettent de s’assurer que chaque pièce produite est conforme aux spécifications, qu’il s’agisse d’une pièce unique ou d’une production en série.

Traçabilité et documentation pour FDA & MDR

Les entreprises qui souhaitent commercialiser des produits médicaux sont confrontées à un ensemble complexe de réglementations. Les directives européennes MDR et les exigences de la FDA américaine exigent une traçabilité complète de chaque étape de fabrication – du lot de matières premières à l’emballage final.

Dans le processus d’érosion, cela signifie que chaque réglage, chaque utilisation d’outil et chaque changement de matériau doivent être documentés. Les systèmes modernes permettent un suivi numérique du processus, dans lequel toutes les données de production sont archivées et peuvent être consultées en cas de besoin, même des années plus tard.

Cette transparence ne crée pas seulement la confiance des autorités et des clients, elle réduit également le risque de rappels ou de réclamations. En même temps, elle permet une analyse précise des causes en cas de non-conformité – un facteur clé pour l’optimisation continue des processus.

Processus certifiés chez les fournisseurs – ce à quoi les fabricants doivent faire attention

Tous les ateliers d’érosion ne sont pas automatiquement adaptés aux applications médicales. Les fabricants doivent donc être attentifs aux certifications telles que la norme ISO 13485 , qui attestent d’une gestion structurée de la qualité et de la conformité réglementaire. Cette norme est bien plus qu’un label de qualité – elle régit la gestion des processus, des risques, des validations et de la traçabilité dans les moindres détails.

Outre la certification pure, les compétences pratiques jouent également un rôle : un fournisseur connaît-il les exigences typiques de la technologie médicale ? Travaille-t-il avec des procédures de nettoyage validées ? Traite-t-il des lots sensibles dans des conditions de salle blanche ?

Ce n’est qu’en combinant l’excellence technique et la compréhension de la réglementation qu’un prestataire de services d’électroérosion est vraiment adapté au secteur médical. Pour les fabricants, il vaut la peine de regarder au-delà du parc de machines – vers les processus, l’état d’esprit et l’expérience.

Fabrication soustractive plutôt qu’additive – pourquoi l’érosion a (encore) une longueur d’avance

Quand les procédés additifs atteignent leurs limites

La fabrication additive est synonyme de flexibilité et de liberté de conception. Pourtant, cette technologie se heurte toujours à des limites physiques et de processus, en particulier dans le domaine de la technologie médicale. Les géométries internes complexes peuvent certes être construites par couches successives, mais elles ne peuvent pas être réalisées avec la précision dimensionnelle et la qualité de surface requises – du moins pas sans un usinage ultérieur coûteux.

Autre problème : le choix de matériaux biocompatibles autorisés pour l’impression 3D et qui sont en même temps très résistants mécaniquement est très limité. Les matériaux métalliques tels que le titane ou le nitinol, en particulier, présentent des faiblesses au niveau de la microstructure ou de la porosité – deux éléments indésirables pour les implants ou les composants fonctionnels de précision.

De plus, il manque souvent des processus validés qui couvrent entièrement les exigences de la norme ISO 13485 ou du MDR. Pour les marchés réglementés, cela représente un risque important.

Pourquoi l’électroérosion est supérieure pour les matériaux complexes comme le titane et le nitinol

Les matériaux tels que le titane ou le nitinol sont utilisés dans le secteur médical, notamment en raison de leur biocompatibilité élevée, de leur résistance à la corrosion et de leurs propriétés mécaniques. Cependant, ils sont extrêmement difficiles à usiner. De nombreux procédés génèrent des tensions, des modifications de la structure ou des influences thermiques qui peuvent nuire à leur fonctionnalité.

L’érosion évite complètement ce problème. En tant que procédé sans contact, il ne génère aucune pression mécanique et n’utilise que des décharges ponctuelles pour l’enlèvement de matière. Ainsi, la structure reste stable, même pour les structures les plus fines.

Cette propriété est particulièrement importante pour les éléments de moulage en titane utilisés dans des systèmes peu invasifs. L’EDM permet également de former avec précision le nitinol, qui est sensible à la chaleur lors de l’usinage, sans compromettre la fonction de mémoire.

Comparaison de la précision, de la qualité de surface et de la fiabilité du processus

Les procédés soustractifs tels que l’érosion offrent des avantages significatifs en termes de précision dimensionnelle et de répétabilité. Là où les procédés additifs présentent des tolérances de ±0,05 mm ou plus, l’érosion atteint sans problème des précisions de l’ordre de ±0,001 mm – même pour les micro-géométries complexes.

La qualité de la surface est également supérieure à celle de l’érosion : Alors que les pièces imprimées en 3D doivent souvent être retravaillées, l’EDM produit des surfaces lisses et définies avec des valeurs de rugosité inférieures à Ra 0,10 dès le processus de fabrication. Cela permet non seulement de gagner du temps, mais aussi de réduire les risques lors de l’implantation ou de la perte de fonction.

En ce qui concerne la sécurité du processus , l’électroérosion marque des points grâce à des processus sophistiqués et certifiables. La reproductibilité est élevée et l’intégration dans des systèmes de gestion de la qualité validés est beaucoup plus facile que pour de nombreux procédés additifs. Tant que les technologies additives ne répondront pas largement à ces normes, l’érosion restera l’approche supérieure dans le domaine médical, en particulier pour les pièces très complexes.

Quand la précision compte – ce qui est important pour choisir le bon partenaire

La qualité d’un produit médical dépend de la précision de ses composants individuels. Mais même la meilleure technologie n’atteint son plein potentiel que si elle est utilisée par un partenaire qui a l’expérience, la spécialisation et la compréhension des exigences réglementaires.

Un prestataire de services doit offrir plus qu’une simple capacité machine. Il est essentiel qu’il se sente à l’aise dans le monde de la norme ISO 13485, de la conformité MDR et de la tolérance zéro défaut. Les processus doivent être documentables, validables et compréhensibles à tout moment en cas d’audit – non pas comme une exception, mais comme une norme.

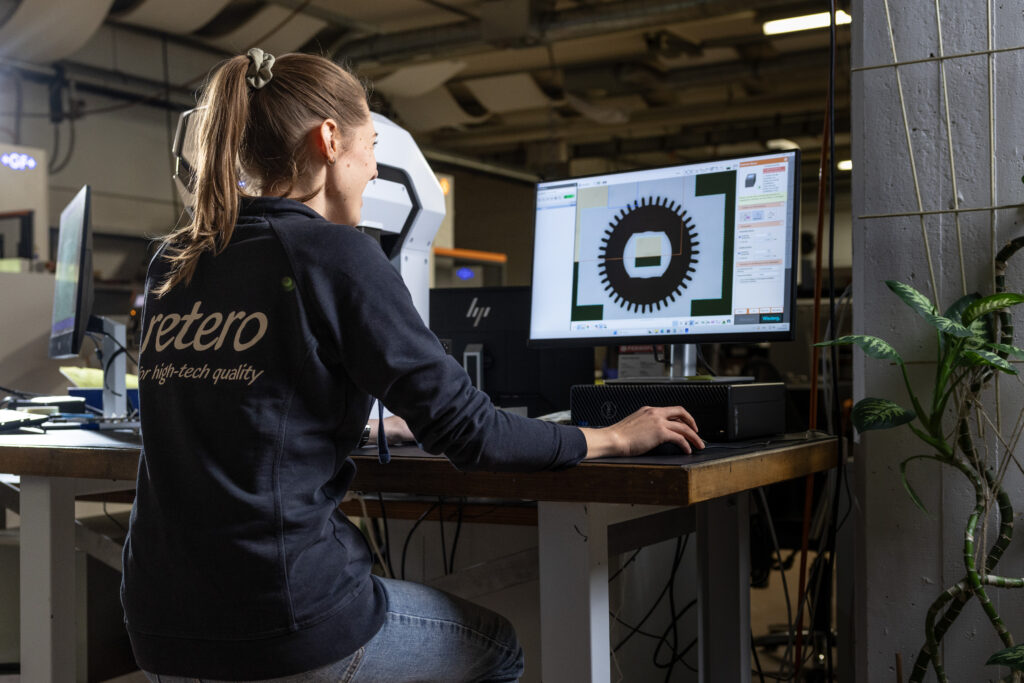

Retero GmbH apporte précisément cette combinaison de savoir-faire technique et de compréhension de la qualité spécifique au secteur. La spécialisation dans le micro-usinage, les procédés d’électroérosion et la production en petites séries s’accompagne de plus de trois décennies d’expérience et d’une orientation sans compromis vers les exigences médicales. Cette focalisation est particulièrement payante pour les prototypes ou les petites séries qui nécessitent une flexibilité et une précision des détails maximales.

À cela s’ajoute une compréhension approfondie de l’usinage de matériaux exigeants tels que le titane, le nitinol ou les céramiques conductrices – des matériaux qui jouent un rôle central dans la technologie médicale et que seuls quelques fournisseurs sont en mesure de traiter de manière fiable. En combinaison avec un suivi personnel d’égal à égal, il en résulte un partenaire de fabrication sur lequel on peut non seulement compter – mais qui devient un avantage stratégique.

Ensemble, concrétisons vos idées - contactez Retero GmbH et profitez de notre expérience et de notre engagement en matière de précision et de qualité.

Conclusion – Pourquoi l’électroérosion est un gamechanger dans la technologie médicale

Résumé des avantages

Plus qu’un simple procédé de fabrication, l’électroérosion est une solution de précision pour les applications très sensibles où l’erreur n’est pas une option. Grâce à son usinage sans contact, il permet de créer des structures très fines dans des matériaux extrêmement durs et exigeants, sans imposer de contraintes thermiques ou mécaniques au matériau.

Les tolérances submicroniques, l’excellente qualité de surface et la possibilité d’obtenir des géométries complexes indépendamment de la forme ou de la profondeur font de l’électroérosion le premier choix pour les composants médicaux. Combiné à des processus validables et à une traçabilité complète, il offre en outre une excellente intégration réglementaire – idéal pour le développement et la fabrication en série de produits médicaux.

Quelles sont les entreprises qui ont intérêt à travailler avec des spécialistes ?

Tous les projets n’exigent pas des solutions standard – et tous les prestataires de services ne sont pas préparés aux exigences particulières de la technologie médicale. Pour les entreprises qui évoluent dans un environnement sensible et hautement réglementé, le choix du partenaire de fabrication est crucial.

Les fabricants d’implants, de microsystèmes ou d’instruments chirurgicaux, en particulier, bénéficient de fournisseurs spécialisés qui non seulement maîtrisent la technologie, mais sont également familiarisés avec les certifications, les obligations de documentation et les processus de salle blanche. Le développement de prototypes, les petites séries avec des délais serrés ou les projets impliquant des matériaux difficiles sont des domaines d’application typiques pour lesquels la collaboration avec des experts en érosion expérimentés fait toute la différence.

La prochaine étape pour les dispositifs médicaux innovants

L’innovation ne commence pas seulement par une idée, mais par la capacité à la mettre en œuvre de manière précise et fiable. Ceux qui se lancent dans le développement de nouvelles solutions médicales ont besoin de partenaires qui pensent tout aussi systématiquement en termes de qualité, de précision et de fiabilité.

L’électroérosion offre la base technologique nécessaire pour réaliser, à l’avenir également, des produits miniaturisés, fonctionnels et sûrs du point de vue réglementaire. En combinaison avec le bon partenaire de fabrication, il n’en résulte pas seulement des composants – mais des innovations fiables qui résistent à l’épreuve du temps.

Qu’il s’agisse d’une start-up, d’un OEM ou d’un sous-traitant, ceux qui utilisent l’électroérosion de manière stratégique s’assurent un véritable avantage concurrentiel dans un secteur où la précision peut sauver des vies.

Questions fréquentes sur l’électroérosion dans le secteur médical

Quelle est la taille des composants que l'on peut éroder ?

Les procédés modernes d’érosion permettent de réaliser des structures à partir d’un diamètre de fil de 0,02 mm et des alésages à partir de 0,05 mm. Des tolérances jusqu’à ±0,001 mm peuvent être atteintes – idéal pour les micro-pièces dans la technique médicale.

L'électroérosion est-elle également rentable pour la production en série ?

Oui, en particulier pour les géométries complexes, les matériaux coûteux ou les petites quantités. L’érosion ne nécessite pratiquement pas d’outils, permet une production continue sans reprise et réduit les rebuts grâce à une grande précision.

De quels certificats un prestataire de services d'érosion a-t-il besoin ?

Pour les applications médicales, la norme ISO 13485 est essentielle. Elle atteste d’un système de gestion de la qualité complet, spécifique aux dispositifs médicaux. En outre, la norme ISO 9001 est couramment utilisée comme certification de base.