Les applications structurelles imposent aux pièces des exigences très élevées, non seulement en termes de stabilité dimensionnelle et de résistance, mais aussi de qualité des matériaux, de sécurité des processus et de reproductibilité. Lorsqu’il s’agit de pièces laser précises pour des tâches porteuses ou fonctionnelles, la marge d’erreur est minime.

Mais dans quelle mesure la découpe laser est-elle réellement adaptée à ces composants très sensibles ? Et quel rôle jouent des aspects tels que la zone affectée thermiquement (ZAT), le choix du matériau ou les tolérances techniques par rapport à des procédés tels que l’EDM, le poinçonnage ou le jet d’eau ?

Ce guide vous donne un aperçu approfondi du monde de la découpe laser pour les applications structurelles. Vous découvrirez les technologies et les procédés qui font aujourd’hui l’unanimité dans l’industrie, comment les processus de fabrication modernes minimisent les risques tels que les déformations ou les altérations de surface, et ce qui est vraiment important pour les prototypes, les petites séries et la production en série.

À la fin, vous saurez comment utiliser la découpe laser de manière ciblée, là où elle constitue un meilleur choix et ce qui est important lors de la sélection d’un <strong fiable partenaire de fabrication<=”” strong=””>. Idéal pour les développeurs, les acheteurs et les concepteurs qui prennent des décisions avec une vision claire de la fonction, de la qualité et de la précision. </strongverlässlichen>

- La découpe laser permet d'obtenir des pièces structurelles de haute précision avec un minimum de déformation.

- Le HAZ, les tolérances et la qualité de surface sont aujourd'hui contrôlables.

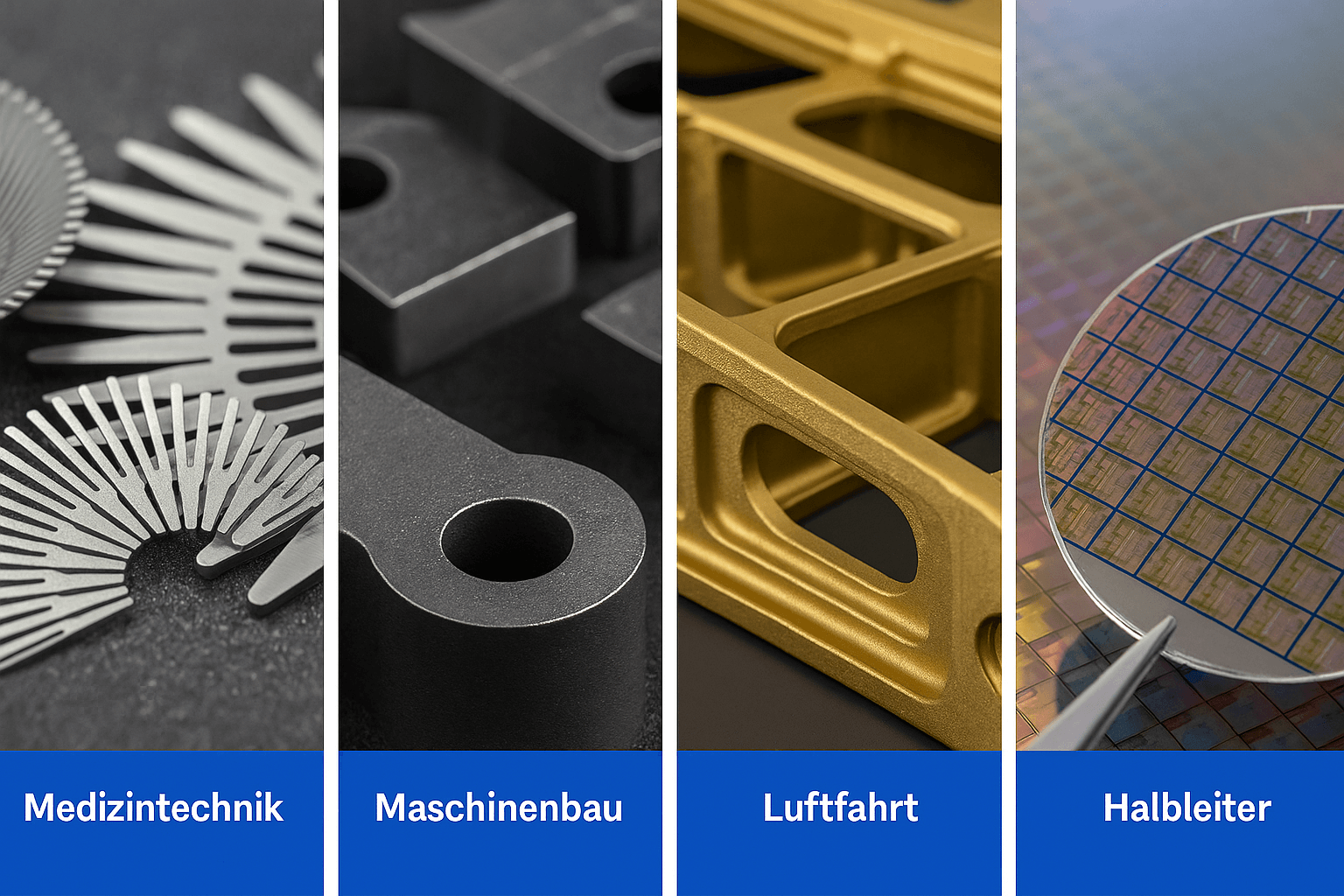

- Idéal pour le médical, la mécanique, les semi-conducteurs & l'aéronautique.

- Les petites séries et les prototypes bénéficient également de processus laser flexibles.

- La technologie moderne remplace le poinçonnage ou l'EDM pour les géométries complexes.

- Un partenaire expérimenté décide de la qualité et de l'aptitude à la production en série.

Table des matières

Qu’entend-on par applications structurelles dans un contexte technique ?

De la plaque de support au microsupport : composants typiques ayant une fonction structurelle

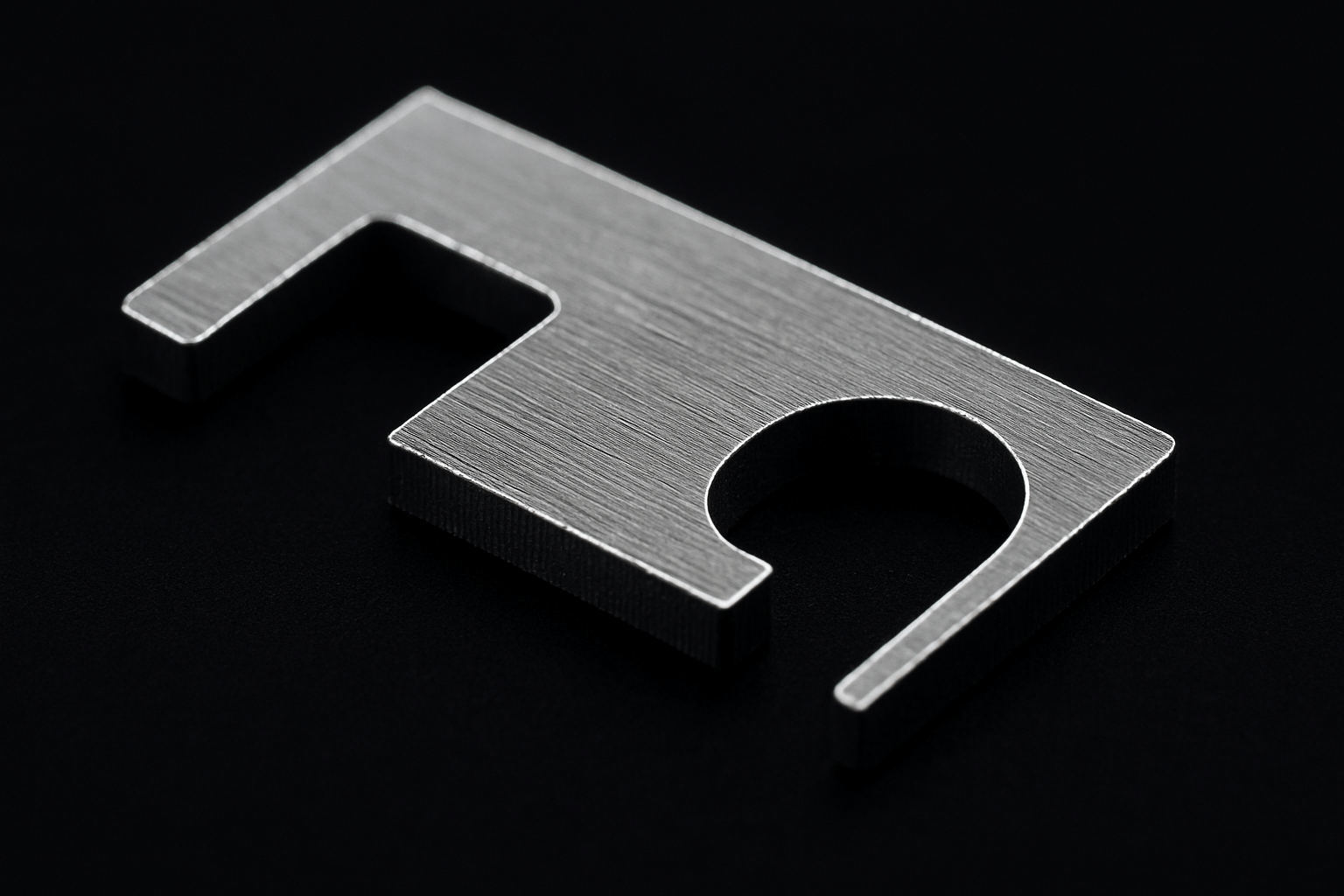

Les applications structurelles décrivent des composants dont la géométrie et la stabilité ne sont pas seulement formatrices, mais également fonctionnelles. Ces composants supportent des charges, assurent la liaison mécanique d’autres pièces ou garantissent un alignement précis au sein d’un système. Un exemple classique : les microsupports dans les appareils optiques, qui ne se contentent pas de stabiliser, mais définissent également des positions à l’échelle du micromètre.

Parmi les pièces structurelles typiques, on trouve :

– les entretoises de renforcement dans les assemblages miniatures,

– les plaques de cadre pour les systèmes de capteurs,

– les structures de support mécaniques de précision dans la technique médicale,

– les pièces découpées ou au laser pour la construction de modules électroniques.

Dans le cas des microcomposants en particulier, la qualité structurelle détermine directement la fonctionnalité du produit final. La moindre imprécision peut entraîner des dysfonctionnements mécaniques ou compromettre la durée de vie.

Exigences mécaniques : Stabilité dimensionnelle, résistance et qualité reproductible

Une pièce laser structurelle doit faire plus que simplement être belle. Elle doit tenir ses promesses – littéralement. Trois exigences clés sont au cœur de ce processus :

Stabilité dimensionnelle: une pièce ne doit pas se déformer pendant et après l’usinage. Les contraintes thermiques, dues par exemple à la découpe laser, doivent être contrôlées pour que la géométrie finale reste dans la fenêtre de tolérance.

Résistance: en particulier pour les fonctions portantes, le matériau doit non seulement être découpé avec précision, mais sa structure interne doit également être préservée. Il faut éviter les modifications structurelles dues à l’apport de chaleur.

Reproductibilité: les pièces structurelles sont souvent utilisées dans la production en série. Une qualité constante pour des milliers de pièces identiques est un impératif, en particulier lorsqu’elles sont utilisées dans des applications critiques en termes de sécurité.

La capacité à répondre de manière durable et fiable à de telles exigences est étroitement liée au procédé de fabrication choisi et au choix des matériaux.

Domaines d’application : Médical, Ingénierie, Semi-conducteurs & Aéronautique

Les applications structurelles sont aujourd’hui présentes dans tous les secteurs où la précision, la résistance et la miniaturisation sont réunies.

Dans le secteur médical, par exemple, les composants d’implants ou les supports chirurgicaux doivent présenter des contours de coupe extrêmement précis et des surfaces stériles et lisses. Dans la technologie des semi-conducteurs, il faut des supports structurants ou des éléments de guidage qui fonctionnent dans des conditions de salle blanche et qui ne présentent pas de résidus de particules.

L’ingénierie mécanique exige des éléments de renfort, des cadres ou des pièces de connexion usinés avec précision qui s’intègrent parfaitement dans les systèmes existants, souvent en petites ou moyennes séries. Dans l’industrie aéronautique, il s’agit de réduire le poids tout en préservant l’intégrité structurelle, une application typique pour les pièces légères en titane ou en aluminium découpées au laser.

Tous ces domaines ont un point commun : Les pièces ayant une fonction structurelle doivent non seulement être fabriquées avec précision, mais aussi être reproductibles de manière absolument fiable. C’est là que commence la véritable valeur des procédés de découpe laser de précision.

La découpe laser en détail : procédé, technologie et tolérances

Quels sont les procédés de découpe laser envisageables pour les pièces structurelles ?

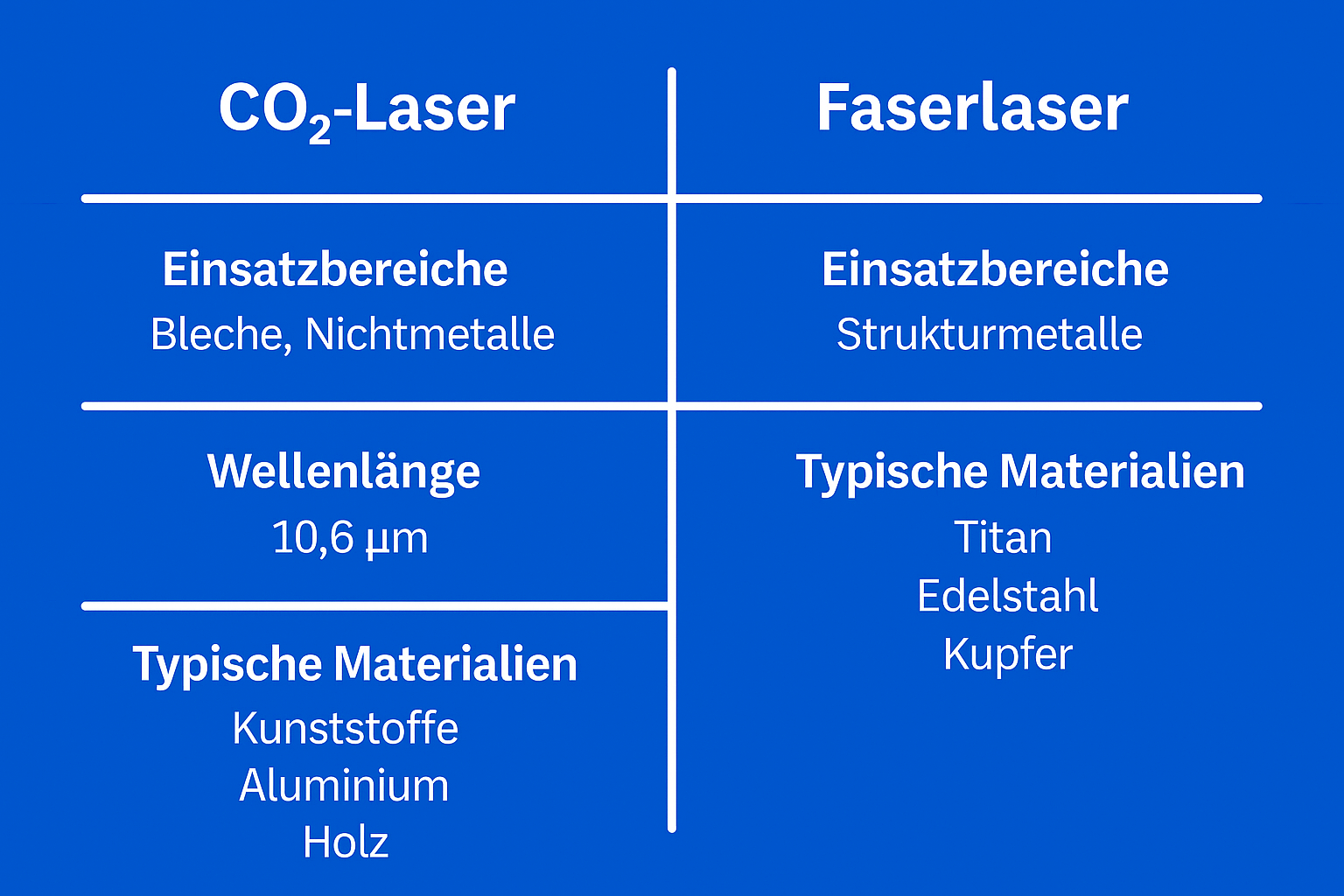

Tous les procédés laser ne se prêtent pas de la même manière aux applications porteuses de structures. Le choix entre le laser CO₂ et le laser à fibre dépend fortement du matériau, de la qualité de coupe souhaitée et de la géométrie de la pièce.

Les lasers CO₂ fonctionnent avec une longueur d’onde plus grande (10,6 µm) et sont idéaux pour les matériaux organiques, les plastiques ou les céramiques. Leur qualité de coupe sur les métaux est toutefois limitée – en particulier pour les détails fins.

Les lasers à fibre offrent des longueurs d’onde plus courtes (environ 1 µm) et une efficacité énergétique élevée. Ils sont parfaitement adaptés aux métaux de tous types, du titane à l’acier inoxydable, et permettent des coupes nettes et précises, même sur des parois de faible épaisseur.

La découpe laser 2D permet d’usiner des contours plats dans une tôle ou un matériau en feuille. La découpe laser 3D, en revanche, permet d’usiner des corps spatiaux ou des pièces déjà déformées – ce qui est essentiel pour les pièces structurelles complexes ou les opérations d’usinage ultérieures.

La durée d’impulsion, la longueur d’onde de la lumière et la puissance du laser influencent également le résultat. Les lasers à impulsions ultracourtes ou picosecondes offrent des avantages pour les matériaux sensibles à la chaleur et les applications où la tolérance est de rigueur.

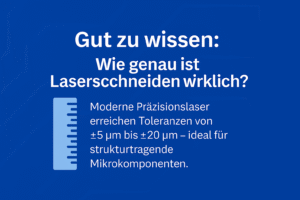

Tolérances et états de surface typiques de la découpe laser de précision

Selon le matériau, l’épaisseur du composant et les exigences, des tolérances de ±5 µm à ±20 µm sont réalistes dans la découpe laser de précision. De telles valeurs sont idéales pour des applications telles que la technologie médicale ou la fabrication de composants électroniques.

La qualité de coupe est évaluée, entre autres, selon la norme ISO 9013. La rugosité des bords ainsi que la forme des joints de coupe jouent ici un rôle. Les classes Q1 à Q4 renseignent sur la qualité visuelle et fonctionnelle – Q1 correspond à des bords particulièrement lisses et de haute qualité.

D’autres paramètres importants sont la largeur du trait de coupe (typiquement de 0,02 à 0,2 mm selon le diamètre du foyer) et la précision des contours lors du transfert de géométries complexes. La précision de la machine est ici décisive, en particulier pour les contours intérieurs ou les très petits rayons.

Quels matériaux peuvent être découpés de manière structurellement propre ?

Les matériaux métalliques tels que le titane, l’acier inoxydable, l’aluminium et les métaux non ferreux (par exemple le cuivre et le laiton) sont les plus adaptés aux applications structurelles. Ils peuvent être découpés avec précision, avec peu de bavures et avec une grande qualité de bord grâce aux lasers à fibre.

Les matériaux à base de tôle d’une épaisseur de 0,02 à 3,0 mm peuvent également être usinés sans problème, ce qui est idéal pour les microcomposants porteurs de structure. En outre, les composants en PRFC et certaines céramiques hautes performances peuvent être découpés au laser, à condition que la longueur d’onde du laser corresponde à l’absorption dans le matériau.

Il est important d’avoir de l’expérience dans la manipulation de matériaux difficiles. Une coupe propre, sans effilochage, microfissure thermique ou délaminage, nécessite un savoir-faire en matière de réglage des paramètres, de comportement des matériaux et de conduite du processus.

La précision malgré la chaleur : la zone affectée par la chaleur (ZAT) démystifiée

Quelles sont les menaces réelles pour l’intégrité structurelle ?

La découpe laser utilise un apport de chaleur hautement focalisé. C’est précisément là que survient le plus grand malentendu: beaucoup pensent que la chaleur provoquée par le laser entraîne inévitablement des déformations ou des dommages structurels. Cette hypothèse n’est pas totalement infondée, mais elle ne s’applique que dans certaines conditions.

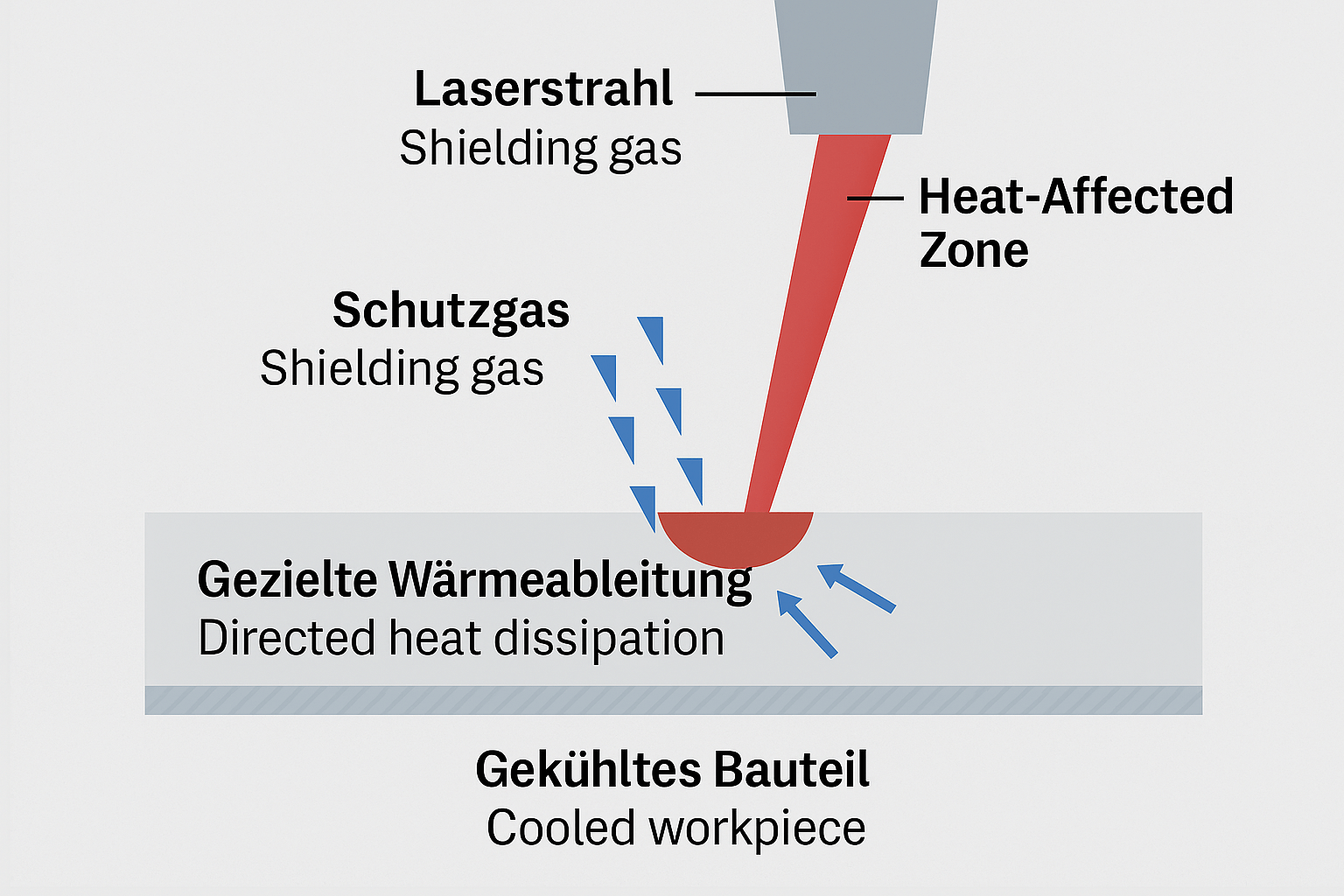

La zone affectée thermiquement (ZAT) décrit la zone du matériau qui est modifiée par la charge thermique du laser – mais qui n’est pas fondue. Dans cette zone, des microstructures peuvent être modifiées dans la structure, ce qui peut affecter la résistance ou la ductilité du matériau. En particulier dans le cas de tôles minces ou d’alliages sensibles à la chaleur, ces zones risquent de se dilater de manière irrégulière ou d’accumuler des contraintes sur le matériau, ce qui entraînerait des déformations.

Ce qui est souvent négligé : La taille et l’étendue de la ZAH ne dépendent pas seulement du laser lui-même, mais aussi de paramètres tels que la vitesse de coupe, l’alimentation en gaz et le plan focal. Si l’on procède à un réglage précis, les zones concernées peuvent être réduites au minimum, tant sur le plan technique que géométrique.

Techniques pour minimiser la déformation, le durcissement et l’altération des matériaux

La précision ne résulte pas uniquement de la technique, mais aussi de la compréhension du processus. Pour minimiser les déformations ou les modifications de la structure, on utilise aujourd’hui des procédés ciblés qui vont bien au-delà du simple processus de coupe.

Parmi les mesures les plus efficaces, on peut citer

Séquences de coupe optimisées: Une séquence de coupe bien pensée permet de contrôler la distribution de la chaleur dans la pièce. La chaleur est évacuée de manière contrôlée et les tensions sont évitées.

Utilisation de gaz de protection: Des gaz tels que l’azote ou l’argon empêchent l’oxydation sur l’arête de coupe et réduisent les réactions thermiques dans le matériau. Il en résulte des bords propres et lisses, sans transitions dures.

Dosage de puissance focalisé: au lieu de travailler à la puissance maximale, les finisseurs professionnels utilisent des durées d’impulsion et des densités d’énergie adaptées. Ainsi, la zone de coupe reste stable sans imposer de contraintes inutiles à la pièce.

Un refroidissement contrôlé: Après la coupe, des processus de refroidissement définis veillent à ce que les tensions du matériau ne se relâchent pas de manière incontrôlée.

De telles mesures requièrent un savoir-faire technique, une expérience des matériaux et une technologie de machine appropriée. Travailler ici à l’aveuglette avec des paramètres standard, c’est risquer des déformations ou des retouches.

Quand la découpe laser est possible sans post-traitement et quand elle ne l’est pas

Toutes les pièces ne doivent pas être traitées après la découpe. La découpe laser peut constituer l’étape finale de l’usinage, en particulier pour les applications à tolérance moyenne ou les fonctions non porteuses. C’est le cas, par exemple, des couvercles structurels, des plaques de retenue ou des cadres à géométrie simple.

Mais dès que des tolérances étroites, des matériaux sensibles ou des zones soumises à des contraintes mécaniques entrent en jeu, il faut aller plus loin. Dans ce cas, ce n’est pas la coupe seule qui fait la différence, mais l’interaction entre le processus laser, le post-traitement et l ‘assurance qualité.

Les opérations de finition typiques sont :

– ébavurage ou microbillage pour obtenir des arêtes de coupe lisses,

– usinage de précision par enlèvement de copeaux pour les ajustements,

– traitements de surface pour optimiser les propriétés des matériaux.

La nécessité d’un usinage ultérieur dépend en fin de compte de l’application et des spécifications techniques. Un partenaire de fabrication expérimenté sait très tôt où se situent les limites et où la découpe laser seule est suffisante.

Objections de la pratique – justifiées ou dépassées ?

“Le laser n’est pas assez précis pour les applications structurelles”.

La réserve la plus fréquente à l’égard de la découpe laser concerne son prétendu manque de précision. Dans la pratique industrielle, cette technique est souvent comparée à la découpe par électroérosion (EDM), au jet d’eau ou au poinçonnage classique – des procédés qui offrent une grande précision dans certains contextes. Pourtant, la découpe laser a évolué ces dernières années.

Les lasers à solide modernes, dotés d’un contrôle d’impulsion adapté et de la technologie 4 axes, atteignent aujourd’hui des tolérances de l’ordre de quelques microns. Il est ainsi possible de fabriquer de manière fiable des micro-pièces portant des structures, même dans des matériaux exigeants comme le titane ou la céramique.

S’il est vrai que l’EDM est imbattable en termes de profondeur et de parallélisme des bords, la découpe laser offre des avantages en termes de flexibilité, de vitesse et de diversité des matériaux. La technologie laser marque des points, en particulier pour les géométries complexes ou les contours délicats avec des trajectoires de coupe changeantes, grâce à son usinage sans contact et sans usure.

“Le laser produit des surfaces de mauvaise qualité et des bords de coupe durs”

Une autre idée reçue est que la découpe laser produit des surfaces rugueuses et des zones d’arêtes durcies. Cette idée reçue remonte à l’époque où les installations laser étaient moins précises à contrôler et où les assemblages de matériaux réagissaient de manière incontrôlée.

Aujourd’hui , des paramètres de coupe adaptés ainsi que l’utilisation ciblée de gaz de protection permettent d’obtenir une arête de coupe sans oxyde avec un minimum de bavures. En outre, les procédés de microbillage ou d’ébavurage fin permettent de retoucher même les géométries sensibles – souvent de manière automatisée et avec un résultat reproductible.

Dans de nombreux cas, la qualité de l’arête de coupe laser est désormais suffisante pour se passer complètement d’une finition mécanique. Et lorsque celle-ci est nécessaire, des procédés hybrides tels que laser plus surépaisseur de fraisage ou laser plus rectification permettent de réaliser des finitions précises.

“Danger dû aux fumées toxiques et à l’altération des matériaux”

Une autre objection concerne l’émission de fumées, de gaz et de vapeurs pendant la découpe laser – en particulier dans les plastiques ou les matériaux composites. Ces préoccupations ne sont pas sans fondement, mais elles peuvent être entièrement contrôlées par des systèmes techniques d’aspiration et de filtrage.

Les installations de fabrication modernes disposent de cellules de travail fermées avec contrôle de processus intégré. En combinaison avec des gaz de protection appropriés, tels que l’azote ou l’argon, la réaction au niveau de la zone de coupe est contrôlée de manière ciblée, ce qui minimise en même temps les modifications du matériau et améliore la qualité de la surface.

De plus, de nombreux fabricants utilisent des protocoles de traçabilité et des capteurs pour contrôler en temps réel les conditions du processus. C’est un facteur décisif, notamment dans le secteur médical ou électronique, pour vérifier avec précision les propriétés du matériau après la coupe.

En clair : ce que la découpe laser peut et ne peut pas faire

La découpe laser n’est pas une solution miracle, mais c’est une technologie extrêmement puissante lorsqu’elle est utilisée correctement. Sa plus grande force réside dans la combinaison de la vitesse, de la flexibilité et de la précision. Des pièces structurées avec des géométries complexes ou des tolérances serrées peuvent être fabriquées sans contact et avec un apport de chaleur minimal.

En même temps, il y a des applications pour lesquelles d’autres procédés sont un meilleur choix : par exemple, pour les coupes très profondes, les matériaux particulièrement durs ou les surfaces réfléchissantes. La connaissance des matériaux et la maîtrise des processus sont également nécessaires pour les arêtes de coupe, qui doivent être parfaites sans aucune retouche.

La frontière ne se situe pas entre “bon” et “mauvais”, mais entre ce qui est approprié et ce qui ne l’est pas pour l’application en question. Et c’est précisément cette évaluation qui est déterminante pour obtenir un bon résultat.

Exemples de secteurs d’activité : Où la découpe laser est déjà structurellement convaincante

Médical : renforts et structures de support en filigrane

Dans le domaine de la technologie médicale, la précision n’est pas une option, mais une condition préalable. Les composants tels que

La découpe laser permet ici d’obtenir des arêtes de coupe sans friction, des rayons étroits et une répétabilité maximale. Les matériaux tels que le titane, l’acier inoxydable ou les alliages biocompatibles peuvent notamment être usinés avec précision et sans contact mécanique – un avantage considérable en termes d’hygiène, de qualité et de validabilité.

Construction mécanique : géométries de coupe résistantes avec des rayons étroits

Dans le domaine de la construction mécanique, la capacité de charge structurelle est importante, tout en conservant une grande liberté de forme. Les composants tels que les tôles de renfort, les équerres de maintien ou les renforts intégrés au boîtier doivent souvent absorber des forces dynamiques et ce, dans un espace restreint.

Les pièces découpées au laser offrent précisément cette combinaison : géométries complexes, tolérances précises et fabrication sans déformation. Les rayons intérieurs étroits ou les entretoises minces sont difficilement réalisables avec les méthodes d’outillage traditionnelles. Grâce au processus laser sans contact, le matériau ne subit pas de tensions et reste parfaitement ajusté.

Autre avantage : la possibilité de modifier rapidement les prototypes ou les variantes – idéal pour les séries dont les exigences changent fréquemment.

Aéronautique : des pièces légères avec un minimum de distorsion

Dans l’aéronautique, les pièces sont souvent à la fois fines, légères et très résistantes. La découpe laser est ici utilisée de préférence pour les renforts porteurs, les tôles de cloison ou les pièces structurelles prêtes à être assemblées. Les matériaux tels que l’aluminium ou les alliages de titane à haute résistance peuvent être découpés au laser sans dépasser le seuil critique de déformation thermique.

L’apport minimal de chaleur réduit le risque de déformation, tandis que la qualité élevée de la coupe rend souvent les retouches superflues. De plus, les projets bénéficient d’une précision reproductible, même pour les composants comportant des supports fonctionnels ou des pattes de fixation.

Piézotechnologie et semi-conducteurs : les limites du micro-usinage

Lorsque les structures ne font plus que quelques centièmes de millimètre d’épaisseur, le domaine du micro-usinage commence. Dans la technologie piézoélectrique et l’industrie des semi-conducteurs, ce qui compte, ce sont des bords précis, des distances d’isolation définies et un usinage qui préserve les matériaux.

Dans ce domaine, la découpe au laser se distingue par sa capacité à réaliser les contours les plus étroits à une vitesse de coupe élevée, même sur des substrats fragiles comme la céramique, le saphir ou les supports en verre. La stabilité du processus permet d’obtenir une qualité élevée et constante, ce qui est essentiel pour les productions en série.

De plus, les processus peuvent être validés, ce qui constitue un avantage concurrentiel certain, surtout dans un environnement réglementé.

Découpe laser de prototypes et de séries : Ce que les clients peuvent attendre

De la pièce unique à la petite série : les avantages de la technologie laser

La technologie laser est idéale pour les volumes de production flexibles – de la plaque d’échantillon unique à la petite série répétable avec précision. La découpe sans contact élimine les temps de préparation des outils ou des moules, ce qui présente des avantages décisifs, notamment pour les applications à nombreuses variantes.

Pour les clients, cela signifie une mise en œuvre rapide des prototypes, un effort de développement réduit et une testabilité réelle avant le lancement de la production en série. Les modifications de la conception peuvent être mises en œuvre sans coûts supplémentaires élevés – un avantage essentiel dans les environnements de développement agiles.

En même temps, il est possible de produire des pièces de série de haute qualité sur le même équipement. Les trajectoires de coupe à commande numérique et les paramètres stables du processus garantissent une grande répétabilité – un must dans les applications critiques en termes de sécurité.

Exigences relatives aux formats de données, aux tolérances et aux dessins

Si vous commandez des composants découpés au laser, vous devez veiller à la préparation correcte des données. Les données vectorielles 2D au format DXF ou STEP sont courantes. Il est important que le dessin contienne des indications de tolérance claires et, si nécessaire, des références de position.

Selon l’application, des informations supplémentaires peuvent également être utiles : épaisseur du matériau, côté usiné, spécifications des bords ou exigences de surface. Ces données permettent d’adapter précisément le processus de coupe à la pièce et d’éviter les demandes de précisions inutiles.

Un bon partenaire de fabrication fournit également des conseils techniques sur la faisabilité et aide à la mise en œuvre conforme aux données. Cela permet de s’assurer que la production finale correspond exactement à ce qui a été conçu.

Ce qui fait la différence : les machines, l’assurance qualité et l’expérience

Toutes les machines de découpe laser ne fournissent pas la même qualité. Ce qui compte, ce sont les possibilités techniques des machines, par exemple plusieurs axes, une puissance laser adaptée et des unités de commande précises. C’est précisément dans les applications structurelles avec des tolérances serrées que le bon grain se sépare de l’ivraie.

L’assurance qualité intégrée est tout aussi importante. Les fabricants haut de gamme utilisent des contrôles en cours de processus, des mesures numériques et une traçabilité documentée. Pour les clients du secteur médical ou de l’aéronautique, ce n’est pas seulement un avantage, c’est une condition sine qua non.

Et enfin, ce qui compte : L’expérience des exigences complexes. Seul celui qui a déjà fabriqué des composants similaires sait ce qui est important et reconnaît à temps le potentiel d’optimisation ou les risques liés à la mise en œuvre.

La combinaison d’une technologie moderne, d’une assurance qualité vécue et d’un savoir-faire pratique est en fin de compte ce qui fait d’un bon fournisseur un véritable partenaire de développement.

Pièces structurelles de précision : quand la technologie rencontre l’expertise

Lorsqu’on fait découper au laser des composants structuraux, on attend plus que des lignes de coupe propres. Ce qui compte, c’est la compréhension de la fonction, du matériau et des conditions d’utilisation ultérieures. C’est la seule façon de créer des composants stables dans le temps, aux dimensions précises et pouvant être intégrés de manière fiable.

C’est là que l’on voit si un fabricant réfléchit vraiment ou s’il se contente d’exécuter des processus standard. Lorsque des tolérances serrées, des matériaux exigeants ou des géométries fonctionnelles se rencontrent, il faut de l’expérience, un savoir-faire spécifique et un équipement technique approprié.

La combinaison d’une technologie haut de gamme et d’une expertise d’ingénierie pratique est rare, mais elle détermine la qualité du résultat. En effet, les structures précises ne sont pas le fruit du hasard, mais de processus maîtrisés, de paramètres de fabrication contrôlés et d’une véritable compréhension de l’application.

Si vous êtes à la recherche d’un partenaire qui ne se contente pas de couper, mais qui comprend aussi où cela compte, vous êtes à la bonne adresse avec un spécialiste comme Retero GmbH.

Retero GmbH : la précision suisse pour vos applications structurelles

Lorsqu’il s’agit de pièces laser porteuses de structure, chaque nuance compte. L’entreprise suisse Retero GmbH allie l ‘exigence technologique à l’excellence de la fabrication orientée vers la pratique. En tant que fournisseur spécialisé dans le micro-usinage, Retero s’est focalisé sur la découpe laser de haute précision de composants fonctionnels et résistants – en particulier là où les procédés classiques atteignent leurs limites.

Avec un parc de machines qui permet la découpe laser 4 axes, l’électroérosion à fil fin et par enfonçage ainsi que le micro-usinage de précision, le médical, les capteurs, les semi-conducteurs, l ‘aéronautique et bien d’autres secteurs. La fabrication sur plan est conforme aux normes ISO 9001 et ISO 13485 – parfaitement adaptée aux marchés réglementés qui exigent une documentation importante.

Qu’il s’agisse d’un prototype, d’une petite série ou d’une pièce de série de haute précision, Retero met l’accent sur des solutions personnalisées, des tolérances étroites et des temps de réaction courts. Chaque commande est accompagnée de procédures sûres, de conseils techniques et d’une communication claire.

Vous recherchez des pièces laser structurées d'une précision éprouvée ?

Nous découpons des géométries complexes avec une tolérance de ±0,01 mm - un processus sûr, documenté et prêt pour la production en série.

Conclusion : la précision nécessite de la confiance et de la technologie avec discernement

La découpe laser a fait ses preuves dans de nombreuses applications structurelles. Pour ceux qui ont besoin d’arêtes propres, d’une déformation minimale et d’une répétabilité exacte, la technologie laser est une solution fiable. En particulier lorsque les géométries sont complexes et les tolérances étroites.

Avec les bons paramètres, des processus stables et un partenaire compétent, un procédé de séparation thermique devient une technologie clé de haute précision. La combinaison de la flexibilité et de la maîtrise de la technologie fait la différence et détermine le résultat final.

Pour les secteurs exigeants comme le médical, la piézotechnologie ou l’aéronautique, il vaut la peine d’y regarder de plus près – et de travailler avec un fabricant qui ne se contente pas de découper, mais qui comprend ce qui est vraiment important.

Foire aux questions (FAQ)

Qu'est-ce que les applications structurelles de la découpe laser ?

Les applications structurelles sont des pièces qui assurent des fonctions de support ou de stabilisation. La découpe laser consiste à fabriquer ces pièces avec précision et de manière indéformable, souvent pour des systèmes médicaux, mécaniques ou électroniques.

Quelle est la précision de la découpe laser pour les pièces structurelles techniques ?

Les systèmes laser modernes permettent d’atteindre des tolérances de quelques microns. La découpe laser est donc idéale pour les pièces fines et résistantes avec des ajustements serrés et des géométries délicates.

Quels sont les matériaux adaptés aux pièces laser structurées ?

Les matériaux appropriés sont, entre autres, le titane, l’acier inoxydable, l’aluminium, la céramique, le carbure de tungstène et les plastiques techniques. Les critères décisifs sont la compatibilité thermique et l’épaisseur du matériau.

La découpe laser peut-elle provoquer des déformations ou des HAZ ?

Oui, mais avec des paramètres optimisés, un gaz de protection et un contrôle de la température, il est possible de minimiser la zone affectée par la chaleur (ZAT). La stabilité dimensionnelle est ainsi préservée.

La découpe laser est-elle meilleure que le poinçonnage ou l'EDM pour les pièces structurelles ?

Pour les géométries complexes, les quantités variables et les contours fins, la découpe laser offre des avantages. L’EDM est plus précis pour les coupes profondes, le poinçonnage est plus économique pour les grandes quantités.

La découpe laser nécessite-t-elle des retouches ?

Pas toujours. De nombreuses pièces peuvent se passer de retouches. Pour les applications très sensibles, des étapes supplémentaires telles que l’ébavurage, le microbillage ou le meulage sont utiles.

Quels sont les secteurs qui utilisent la découpe laser pour les pièces structurelles ?

Les secteurs typiques sont la technologie médicale, la construction mécanique, l’aéronautique, la technologie des semi-conducteurs, les capteurs et la technologie piézoélectrique. Partout où la miniaturisation et la résistance sont requises.

Que dois-je fournir pour faire fabriquer des pièces au laser ?

Les données 2D (par ex. DXF, STEP), les informations sur les matériaux, les tolérances et, le cas échéant, les informations sur la surface ou la fonction sont nécessaires. Un fournisseur expérimenté vérifie la faisabilité au préalable.