Si les trous sont difficilement réalisables avec les méthodes conventionnelles, le tir ou l’électroérosion de trous de départ est une méthode particulièrement économique et rapide pour usiner le métal et tous les matériaux conducteurs d’électricité. La résistance et la dureté du matériau ne jouent aucun rôle. Le tir de trous de départ est une application spéciale de l’électroérosion par enfonçage et permet de réaliser avec une grande précision même les plus petits motifs de trous ou les trous de départ pour l’électroérosion à fil qui suit.

La procédure en bref

Le tir de trous de départ repose sur le principe de l’électro-érosion : l’érosion ou l’électro-érosion est un procédé d’ablation thermique pour tous les matériaux conducteurs, rend possible des trous de haute précision d’un diamètre de 0,1 mm à 3 mm et repose sur des processus de décharge électrique entre une pièce conductrice et l’outil, l’électrode. L’usinage a lieu dans un diélectrique – dans un milieu non conducteur tel qu’une huile spéciale, de l’eau désionisée ou distillée. L’outil de l’électrode est approché très près de la pièce (0,004 à 0,5 mm) jusqu’à ce qu’une étincelle se produise, faisant fondre et vaporiser le matériau par points. Selon la durée, l’intensité, la fréquence, la longueur, la largeur de fente et la polarité des décharges, il est possible d’obtenir des résultats très différents. Ainsi, même les formes géométriques les plus complexes peuvent être produites avec une grande précision. Le matériau de l’électrode est choisi en fonction du matériau à usiner et peut être du cuivre, du laiton, des alliages de cuivre (généralement avec du tungstène) ou du carbure.

Electroérosion par percussion ou tir de trous de départ

Cette méthode utilise une machine de perçage de trous de départ, car la plupart des trous sont ensuite utilisés comme trous de départ ou trous d’enfilage pour les travaux d’électroérosion à fil. Comme mentionné précédemment, la technologie sous-jacente est similaire à celle de l’érosion. Cependant, dans ce processus, les stratégies de décharge et la conception de la machine visent à obtenir une performance de perçage aussi rapide que possible.

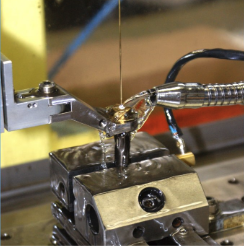

Pendant l’usinage, des tubes de cuivre, de laiton ou de carbure de tungstène d’un diamètre compris entre 0,10 et 3 mm et d’une longueur allant jusqu’à 800 mm sont automatiquement poussés en tant qu’électrodes. Ils compensent l’érosion de l’électrode, qui tourne constamment pendant le processus de fabrication. Cela permet d’une part d’accélérer l’enlèvement de matière et d’autre part d’obtenir une usure uniforme sur la pièce. Le diélectrique est pompé en permanence à travers le tube de l’électrode, il refroidit et évacue l’abrasion.

Dans la production CNC, l’électroérosion à percussion est généralement utilisée pour réaliser des trous de départ en vue d’une électroérosion à fil ultérieure. Ce procédé est également idéal pour la fabrication de pièces avec des configurations de trous multiples, pour le perçage sous différents angles ou pour le taraudage. Les domaines d’application typiques sont par exemple l’industrie des turbines à gaz, la construction mécanique, l’aéronautique et l’aérospatiale ou la fabrication d’outils et de moules.

Fonctionnement d'une perceuse de trous de départ

Les machines d’électroérosion à commande numérique permettent de réaliser des trous de 0,1 mm à 3 mm de diamètre. Cette machine fonctionne comme une machine d’électroérosion par enfonçage. Cependant, elle n’utilise pas d’électrodes préformées, mais de fins tubes de cuivre, de laiton ou de carbure de tungstène de 300 à 800 mm de long qui tournent en permanence. Le diélectrique est alimenté par des électrodes à canal unique ou à canaux multiples et rince le matériau érodé ; il se compose soit d’une huile spéciale, soit d’eau désionisée/distillée. Un fil peut ensuite être passé à travers le trou pré-percé sur une machine d’électroérosion à fil et la pièce peut être usinée.

Contrairement à l’électroérosion à fil ou à l’électroérosion par enfonçage, l’électroérosion à trou initial ne forme pas la pièce à usiner, mais la dote d’un trou. Le principe d’usinage est toutefois le même. Dans l’électroérosion à fil, l’électrode découpe un profil programmé dans la pièce, tandis que dans l’électroérosion par enfonçage, la forme de la pièce est reproduite.

Avantages et inconvénients

L’électroérosion par perçage est un moyen particulièrement économique de réaliser des trous, indépendamment de la dureté et de la résistance, dans tous les matériaux conducteurs d’électricité. La verticalité et la cylindricité sont garanties. De plus, grâce au processus de perçage sans bavure, aucune retouche mécanique n’est nécessaire.

Résumé

Si vous recherchez une méthode particulièrement économique pour percer des trous dans des matériaux très fins ou très épais, ce procédé est fait pour vous. Tous les matériaux conducteurs de différentes compositions et résistances peuvent être traités et même les plus petits trous peuvent être réalisés.

Vous êtes à la recherche d’un prestataire de services expérimenté pour votre dernier projet ? Dans ce cas, RETERO GmbH est votre interlocuteur compétent – de la planification à la fabrication de haute précision. N’hésitez pas à nous contacter à l’adresse info@retero.swiss. Nous nous ferons un plaisir de vous conseiller de manière exhaustive.