Micro-usinage chez Retero : la précision au micron près

Chez Retero GmbH, nous avons entièrement axé notre stratégie sur la spécialisation dans le micro-usinage de pièces métalliques de haute précision. Notre objectif est de convaincre nos clients avec une qualité exceptionnelle qui répond aux exigences les plus élevées.

Le micro-usinage devient de plus en plus déterminant dans les domaines du médical, de l’horlogerie ou de la mécanique de précision, car les composants sont plus petits et les exigences en matière de précision augmentent de manière exponentielle. C’est précisément là que nous intervenons : Forts de nos plus de 20 ans d’expérience dans le micro-usinage, nous sommes des experts de premier plan dans la fabrication de composants de haute précision nécessitant des tolérances très étroites de l’ordre du micron.

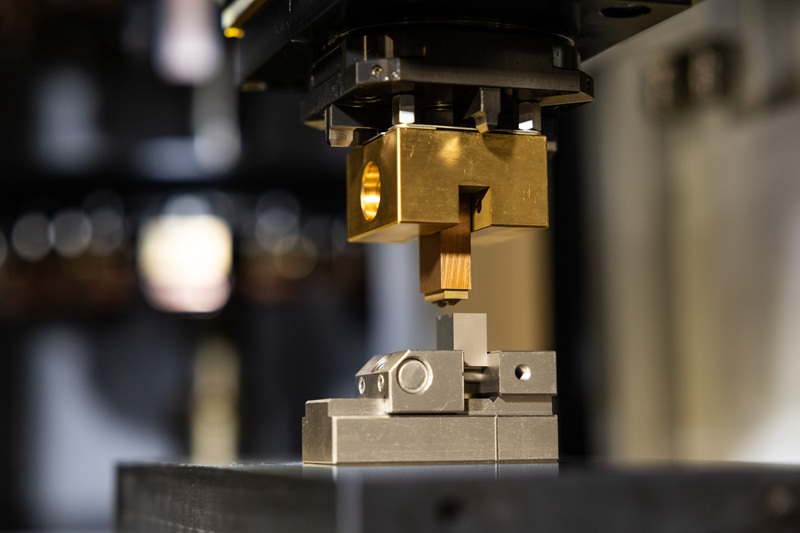

Avec l’électroérosion à fil fin (également appelée micro-EDM), nous utilisons les procédés les plus précis actuellement disponibles sur le marché pour usiner des métaux de toutes duretés. Grâce à notre micro-usinage unique, nous permettons aux clients du secteur haut de gamme du monde entier de réaliser les projets les plus difficiles avec une précision autrement inaccessible. Faites confiance à la précision suisse et aux procédés les plus modernes, qui font de Retero GmbH un synonyme de qualité supérieure dans le micro-usinage.

Nous sommes certifiés ISO par l’Association Suisse pour Systèmes de Qualité et de Management selon les normes ISO 9001 et ISO 13485 (certification de technologie médicale).

Qu'est-ce que

le micro-usinage

pour la Retero ?

Chez Retero, nous entendons par micro-usinage la fabrication de pièces aux dimensions exceptionnellement petites et aux exigences de précision les plus élevées, de l'ordre du micron.

Imaginez que vous ayez besoin d’engrenages très fins pour une montre haut de gamme, dont les trous doivent être plus petits qu’un cheveu humain (∅ 0,1 mm) et dont la forme doit être fabriquée avec un écart inférieur à 0,002 mm. Ce sont des défis de micro-usinage que nous relevons tous les jours chez Retero.

Méthodes de fabrication du micro-usinage

Electro-érosion à fil fin

Notre électroérosion à fil fin (également appelée Micro-EDM) découpe les contours les plus filigranes à l’échelle micro et nanométrique. Avec des fils jusqu’à Ø 0,02 mm, nous obtenons des précisions de coupe de l’ordre de ± 0,001 mm. Ce procédé est idéal pour les métaux les plus durs comme le titane ou les Acier médical (Inox) et fournit des résultats sans bavures ni contraintes pour des microcomposants de haute précision.

Electroérosion par enfonçage

L’électroérosion par enfonçage permet de donner une forme parfaite aux pièces métalliques grâce à des décharges électriques. Il crée des cavités de haute précision et des contours 3D complexes dans les matériaux conducteurs les plus durs, avec des tolérances allant jusqu’à ± 0.001 mm et une rugosité de surface de Ra 0.06 (poli miroir). Le processus sans contact évite les déformations, les fissures de tension et les bavures, ce qui est idéal pour les pièces fines avec des états de surface de haute qualité.

Electroérosion de trous de départ

L’électroérosion de trous de départ produit des micro-perçages précis inférieurs à Ø 0.1 mm dans les matériaux les plus durs. Il permet d’obtenir des rapports profondeur/diamètre extrêmes (par ex. 2 mm de profondeur pour des diamètres de Ø 0,1 mm, ce qui correspond à 20xD). Ce procédé sans contact réalise des micro-perçages sans contraintes, idéal également pour retirer les outils cassés dans les trous de perçages.

Découpe laser de précision

La découpe laser de précision de Retero allie haute précision et efficacité pour les géométries complexes. Le faisceau laser sans contact coupe des matériaux d’épaisseurs fines à moyennes avec des tolérances allant jusqu’à ± 0.005 mm. Il permet des coupes très fines et des contours intérieurs complexes sans contrainte mécanique ni déformation significative du matériau. Il en résulte des pièces propres, aux dimensions exactes, avec une qualité de coupe élevée et des temps de production rapides.

Applications

- Microperçage

- Micro-engrenages

- Micropincettes

- Gabaris pour implants dentaires

Cela pourrait vous intéresser

-

Applications dans le domaine médical

La technologie médicale est poussée par une tendance claire vers des composants de plus en plus petits. Des implants miniaturisés aux instruments chirurgicaux de haute précision en passant par les systèmes de diagnostic innovants, les exigences en matière de précision de fabrication augmentent de manière exponentielle. Les interventions mini-invasives réduisent les traumatismes tissulaires et accélèrent la récupération des patients. Pour cela, des outils chirurgicaux extrêmement fins doivent être fabriqués de manière précise et fiable à l'échelle microscopique, et c'est précisément là que Retero GmbH vous aide. Avec plus de 20 ans d'expérience dans le micro-usinage, nous sommes des experts de premier plan dans la fabrication de composants de haute précision pour la technologie médicale. Nous connaissons parfaitement les défis que représentent les métaux biocompatibles et nous avons une compréhension approfondie des exigences spécifiques à la technologie médicale. Pour cela, l'électroérosion à fil fin (micro-EDM), notre compétence principale en micro-usinage, est idéale. Elle nous permet d'usiner des métaux de toutes duretés sans contact et sans influence thermique ou mécanique. Retero GmbH est certifiée ISO 13485. Cette certification confirme notre traçabilité complète, nos processus validés et notre documentation rigoureuse, indispensables à la qualité de vos dispositifs médicaux.

-

Technologies d'avenir

Avec l'augmentation constante des exigences de précision et de miniaturisation, le micro-usinage est en constante évolution, toujours à la recherche de méthodes d'usinage encore plus fines. L'intégration du micro-usinage, comme l'électroérosion à fil fin, dans la fabrication additive (impression 3D) est une approche d'avenir. Cette combinaison permet d'intégrer des microstructures complexes directement dans les pièces imprimées. En outre, le micro-usinage est également utilisé dans la nanotechnologie qui permettant de produire des structures ultraprécises de l'ordre du nanomètre, essentielles dans des domaines tels que les capteurs, la photonique et la biotechnologie.

-

Assurance qualité et traçabilité

Chez Retero, nous nous efforçons toujours d'atteindre le plus haut niveau de qualité afin de convaincre nos clients de notre expertise. C'est pourquoi nous utilisons les procédures d'assurance qualité les plus avancées. Notre machine de mesure Keyence permet de réaliser des mesures 3D sans contact avec une précision sub-micrométrique en une fraction de seconde, assurant ainsi une traçabilité sans faille et un contrôle qualité de haute précision de vos microcomposants. En outre, Retero est certifiée ISO 9001 et ISO 13485. Cela signifie que nos processus sont soumis à des normes internationales strictes en matière de gestion de la qualité et de technologie médicale. Pour vous, cela signifie une sécurité de processus garantie, une précision maximale dans chaque pièce et une traçabilité complète tout au long du cycle de vie du produit.

Les certificats ISO 9001 et 13485 confirment ce qui est pour nous une évidence au quotidien.

Nous respectons les règles strictes de gestion de la qualité pour la fourniture de produits devant répondre à des exigences réglementaires, mais aussi pour la fabrication de dispositifs médicaux. Nous respectons scrupuleusement les procédures de fabrication strictes et les exigences en matière de documentation détaillée.

Notre expertise et nos solutions. Vos avantages.

Grâce à des années d’expérience, à une analyse méticuleuse et à une amélioration constante de nos technologies et de nos processus de fabrication, nous sommes en mesure de produire des micro-pièces et des pièces spéciales de très petite taille en céramique et en acier carbure. Ce que de nombreuses entreprises traditionnelles ne peuvent réaliser, nous pouvons le faire.

La meilleure qualité avec une marge d'erreur minimale ?

Pas de problème pour nous. Nous fabriquons des petites pièces d’une précision et d’une qualité uniques, exactement selon les souhaits du client. Nous mettons un point d’honneur à assurer la meilleure exécution possible et à réduire au minimum les marges d’erreur.

Nous participons à la réflexion, de la recherche et du développement à la production en série.

Chez Retero, nous participons activement à la réflexion ! Nos experts vous accompagnent depuis le développement jusqu’à la production en série. Nous nous considérons comme votre partenaire à long terme, qui optimise avec vous les processus de fabrication. Ensemble, nous voulons économiser du temps et de l’argent grâce à une optimisation intelligente des processus, tout en améliorant la qualité de vos composants. Nous sommes en effet convaincus que des processus plus économiques profitent aux deux parties, à vous en tant que client et à nous en tant que spécialiste de la fabrication.

Votre projet nécessite une précision et une micro-expertise que personne d'autre ne peut vous offrir ? Retero est spécialisé dans la réalisation des composants métalliques les plus petits et les plus précis. N'hésitez pas à prendre contact avec nous pour découvrir notre niveau de fabrication unique.

Ce que nos clients disent de nous

Trustindex überprüft, ob die Originalquelle der Bewertung Google ist. Eine unkomplizierte Firma mit hohem Fachwissen, die Ihr Handwerk versteht. Nur zu empfehlen, tolle Zusammenarbeit.Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Wie pflegen eine langjährige und gute Zusammenarbeit. Der Erodierspezialist schlechthin. spalinger präzisionsmechanik gmbhGepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Microbearbeitungs Profi mit höchster Präzension. Sehr zu empfehlen!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist in der Mikrobearbeitung wie Feindraht- und Drahterodieren, Präzisionslaserschneiden sowie im Stanz- und Biegewerkzeugbau ein unschlagbar Partner. Die hohen Erwartungen an die Qualität der Werkstücke wird Retero in allen Belangen gerecht.

Questions et réponses

En bref : Le micro-usinage est l'usinage précis de matériaux de l'ordre du micron pour la fabrication de structures et de composants minuscules. Le micro-usinage est un secteur économique important dans notre société. Dans la mesure où même de petites modifications apportées aux petites pièces ont un impact important, il est d'autant plus important que le micro-usinage se caractérise par une qualité élevée. Ainsi, les petites pièces peuvent être produites et personnalisées par différents procédés. La micro-érosion permet de réaliser des trous minuscules et de fabriquer de petites pièces. Cette technique est principalement utilisée pour des pièces en céramique, en métal dur, en acier trempé, en acier allié, en acier inoxydable (par exemple INOX) et en métaux non ferreux. Ce procédé permet d'éroder de minuscules trous, d'un diamètre de 0,13 mm, par exemple. Il est également possible de fabriquer des micro-pignons pour des pièces d’horlogerie ou des moules d'injection pour la fabrication de pièces en plastique. Tout cela dans les plus petites dimensions. Lors de l'érosion à fil fin de micro-pièces, la contrainte de serrage des micro-pièces permet de fabriquer soi-même des dispositifs de serrage servant à fixer les petits composants. La précision d'une pièce à fabriquer dépend donc directement de la précision du dispositif de serrage. L'électroérosion à fil fin permet d'atteindre des tolérances de +/-0,001 et des états de surface de Ra 0,01 / N2. En outre, le tir de trous de départ permet de réaliser de très petits trous de 0,06 mm de rayon. Dans le domaine de la découpe laser de précision, il est également possible de découper de très petits contours et des pièces d'une épaisseur de 0,02 à 1,5 mm. La découpe laser de précision permet d'usiner de nombreux matériaux tels que le titane, les aciers inoxydables, les aciers alliés et non alliés, les métaux non ferreux tels que le cuivre, le laiton et le bronze, ainsi que différents types de plastique. Les domaines d'application des pièces produites par micro-usinage sont très variés et vont de l'industrie électrique à l'industrie ophtalmique (instruments de chirurgie oculaire) en passant par l'horlogerie et la fabrication de moules d'injection, et bien d'autres secteurs encore. Il peut s'agir, par exemple, d'engrenages pour un mécanisme d'entraînement ou d'engrenages en plastique moulés par injection dont les moules à injection en métal ont la forme opposée à celle de l'engrenage. En médecine, le micro-usinage est de plus en plus important, car les instruments utilisés doivent être aussi petits que possible afin d'éviter ou de réduire au maximum les lésions tissulaires, musculaires, etc. liées aux opérations. Le micro-usinage est un secteur économique important dans notre société. Étant donné que même de petites modifications apportées aux petites pièces ont un impact important, il est d'autant plus important que le micro-usinage se caractérise par une qualité élevée. Ainsi, les petites pièces peuvent être produites et personnalisées par différents procédés. La micro-érosion permet de créer des trous minuscules et de fabriquer de petites pièces. Cette technique est principalement utilisée pour des pièces en céramique, en métal dur, en acier trempé, en acier allié, en acier inoxydable (par exemple INOX) et en métaux non ferreux. Ce procédé permet d'éroder des trous très petits, d'un diamètre de 0,13 mm par exemple. Il est également possible de fabriquer des micro-pignons pour des pièces de montres ou des moules d'injection pour la fabrication de pièces en plastique. Tout cela dans les plus petites dimensions. Lors de l'érosion à fil fin de micro-pièces, la contrainte de serrage des micro-pièces permet de fabriquer soi-même des dispositifs de serrage qui servent à fixer les petits composants. La précision d'une pièce à fabriquer dépend donc directement de la précision du dispositif de serrage. L'électroérosion à fil fin permet d'atteindre des tolérances de +/-0,001 et des états de surface de Ra 0,01 / N2. En outre, le tir de trous de départ permet de réaliser de très petits trous de 0,06 mm de rayon. Dans le domaine de la découpe laser de précision, il est également possible de découper de très petits contours et des pièces d'une épaisseur de 0,02 à 1,5 mm. La découpe laser de précision permet d'usiner de nombreux matériaux tels que le titane, les aciers inoxydables, les aciers alliés et non alliés, les métaux non ferreux tels que le cuivre, le laiton et le bronze, ainsi que différents types de plastique. Les domaines d'application des pièces produites par micro-usinage sont très variés et vont de l'industrie électrique à l'industrie ophtalmique (instruments de chirurgie oculaire) en passant par l'horlogerie et la fabrication de moules d'injection, et bien d'autres secteurs encore. Il peut s'agir, par exemple, d'engrenages pour un mécanisme d'entraînement ou d'engrenages en plastique moulés par injection dont les moules d'injection en métal ont la forme opposée à celle de l'engrenage. En médecine, le micro-usinage est de plus en plus important, car les instruments utilisés doivent être aussi petits que possible afin d'éviter ou de réduire au maximum les lésions tissulaires, musculaires, etc. liées aux opérations.

Les trous jusqu'à un diamètre de 0,10 mm sont tirés, les trous de départ jusqu'à un diamètre de 0,05 mm peuvent être érodés avec une précision telle qu'il n'est pas nécessaire de les retoucher. Nos collaborateurs se feront un plaisir de vous conseiller sur les possibilités et la meilleure méthode d'usinage.

Le micro-usinage utilise différents matériaux tels que la céramique, les métaux durs, les aciers inoxydables, les aciers alliés et non alliés, le titane et les métaux non ferreux tels que le cuivre, le laiton et le bronze. Il s'agit généralement de métaux : une grande variété de métaux tels que l'acier inoxydable, l'aluminium, le cuivre, le titane et leurs alliages sont utilisés dans le micro-usinage. Ces matériaux offrent une bonne résistance mécanique et sont souvent utilisés dans les industries de l'électronique, de la médecine et de l'ingénierie de précision. Matériaux semi-conducteurs : Les matériaux tels que le silicium, le germanium et l'arséniure de gallium, utilisés dans l'industrie des semi-conducteurs, sont également utilisés dans le micro-usinage. Ces matériaux permettent de fabriquer des composants microélectroniques et des circuits intégrés. Céramiques : Les céramiques hautes performances telles que l'alumine, la zircone et le nitrure de silicium sont utilisées dans le micro-usinage en raison de leurs excellentes propriétés thermiques, électriques et mécaniques. Elles sont utilisées dans des domaines tels que la microfluidique, la biotechnologie et les capteurs. En bref : Le micro-usinage est utilisé dans différentes industries telles que l'industrie optique, la micromécanique, la technologie médicale, la technologie des semi-conducteurs et la technologie piézoélectrique. Le micro-usinage offre de nombreux avantages et trouve des applications dans différents secteurs, et notamment dans le domaine de l’électronique. Industrie électronique : Le micro-usinage joue un rôle crucial dans la fabrication de puces électroniques, de circuits intégrés et d'autres composants électroniques. Des structures et des circuits imprimés usinés avec précision permettent la miniaturisation et l'amélioration des performances des appareils électroniques. Technologie médicale : dans le domaine de la technologie médicale, le micro-usinage permet la fabrication de micro-implants, d'instruments médicaux et de composants pour appareils médicaux. Cela inclut, par exemple, la fabrication de minuscules capteurs, cathéters et micro-aiguilles. Industrie optique : la fabrication de composants optiques tels que les lentilles, les prismes et les microstructures nécessite une grande précision. Le micro-usinage permet de fabriquer de tels composants avec une précision et une qualité de surface exceptionnelles. Aéronautique : Dans l'industrie aérospatiale, le micro-usinage joue un rôle important dans la fabrication de composants miniatures, d'aubes de turbine fines, d'alésages de précision et d'autres applications nécessitant une grande précision et une grande résistance. Industrie automobile : Le micro-usinage est utilisé dans l'industrie automobile pour fabriquer des composants précis pour les moteurs, les transmissions et les capteurs. Les systèmes micromécaniques (MEMS) sont utilisés dans les systèmes de sécurité, les commandes automobiles et les technologies de détection. Microtechnologie : Le micro-usinage est étroitement lié à la microtechnologie et est utilisé dans des domaines tels que la microfluidique, la micro-optique, les microsystèmes électromécaniques (MEMS) et la nanotechnologie. Métaux : une grande variété de métaux tels que l'acier inoxydable, l'aluminium, le cuivre, le titane et leurs alliages est utilisée en micro-usinage. Ces matériaux offrent une bonne résistance mécanique et sont souvent utilisés dans les industries de l'électronique, de la médecine et de l'ingénierie de précision. Matériaux semi-conducteurs : Les matériaux tels que le silicium, le germanium et l'arséniure de gallium, employés dans l'industrie des semi-conducteurs, sont également utilisés dans le micro-usinage. Ces matériaux permettent de fabriquer des composants microélectroniques et des circuits intégrés. Céramiques : Les céramiques hautes performances telles que l'alumine, la zircone et le nitrure de silicium sont utilisées dans le micro-usinage en raison de leurs excellentes propriétés thermiques, électriques et mécaniques. Elles sont utilisées dans des domaines tels que la microfluidique, la biotechnologie et les capteurs. Polymères : Les plastiques et les polymères tels que le polyamide, le polyimide, le polycarbonate et le polyétheréthercétone (PEEK) sont utilisés pour le micro-usinage. Ces matériaux offrent une bonne flexibilité, une résistance chimique et sont largement utilisés dans le domaine médical, optique et électronique. Métaux : une grande variété de métaux tels que l'acier inoxydable, l'aluminium, le cuivre, le titane et leurs alliages sont utilisés dans le micro-usinage. Ces matériaux offrent une bonne résistance mécanique et sont souvent utilisés dans les industries de l'électronique, de la médecine et de l'ingénierie de précision. Matériaux semi-conducteurs : les matériaux tels que le silicium, le germanium et l'arséniure de gallium, utilisés dans l'industrie des semi-conducteurs, sont également utilisés dans le micro-usinage. Ces matériaux permettent de fabriquer des composants microélectroniques et des circuits intégrés. Céramiques : Les céramiques hautes performances telles que l'alumine, la zircone et le nitrure de silicium sont utilisées dans le micro-usinage en raison de leurs excellentes propriétés thermiques, électriques et mécaniques. Elles sont utilisées dans des domaines tels que la microfluidique, la biotechnologie et les capteurs. Polymères : les plastiques et les polymères tels que le polyamide, le polyimide, le polycarbonate et le polyétheréthercétone (PEEK) sont utilisés pour le micro-usinage. Ces matériaux offrent une bonne flexibilité, une résistance chimique et sont largement utilisés dans le domaine médical, optique et électronique.

En bref : Le micro-usinage est utilisé dans différentes industries telles que l'industrie optique, la micromécanique, la technologie médicale, la technologie des semi-conducteurs et la technologie piézoélectrique. Le micro-usinage offre de nombreux avantages et trouve des applications dans différents secteurs, et notamment dans le domaine de l’électronique. Industrie électronique : Le micro-usinage joue un rôle crucial dans la fabrication de puces électroniques, de circuits intégrés et d'autres composants électroniques. Des structures et des circuits imprimés usinés avec précision permettent la miniaturisation et l'amélioration des performances des appareils électroniques. Technologie médicale : dans le domaine de la technologie médicale, le micro-usinage permet la fabrication de micro-implants, d'instruments médicaux et de composants pour appareils médicaux. Cela inclut, par exemple, la fabrication de minuscules capteurs, cathéters et micro-aiguilles. Industrie optique : la fabrication de composants optiques tels que les lentilles, les prismes et les microstructures nécessite une grande précision. Le micro-usinage permet de fabriquer de tels composants avec une précision et une qualité de surface exceptionnelles. Aéronautique : Dans l'industrie aérospatiale, le micro-usinage joue un rôle important dans la fabrication de composants miniatures, d'aubes de turbine fines, d'alésages de précision et d'autres applications nécessitant une grande précision et une grande résistance. Industrie automobile : Le micro-usinage est utilisé dans l'industrie automobile pour fabriquer des composants précis pour les moteurs, les transmissions et les capteurs. Les systèmes micromécaniques (MEMS) sont utilisés dans les systèmes de sécurité, les commandes automobiles et les technologies de détection. Microtechnologie : Le micro-usinage est étroitement lié à la microtechnologie et est utilisé dans des domaines tels que la microfluidique, la micro-optique, les microsystèmes électromécaniques (MEMS) et la nanotechnologie. Métaux : une grande variété de métaux tels que l'acier inoxydable, l'aluminium, le cuivre, le titane et leurs alliages est utilisée en micro-usinage. Ces matériaux offrent une bonne résistance mécanique et sont souvent utilisés dans les industries de l'électronique, de la médecine et de l'ingénierie de précision. Matériaux semi-conducteurs : Les matériaux tels que le silicium, le germanium et l'arséniure de gallium, employés dans l'industrie des semi-conducteurs, sont également utilisés dans le micro-usinage. Ces matériaux permettent de fabriquer des composants microélectroniques et des circuits intégrés. Céramiques : Les céramiques hautes performances telles que l'alumine, la zircone et le nitrure de silicium sont utilisées dans le micro-usinage en raison de leurs excellentes propriétés thermiques, électriques et mécaniques. Elles sont utilisées dans des domaines tels que la microfluidique, la biotechnologie et les capteurs. Polymères : Les plastiques et les polymères tels que le polyamide, le polyimide, le polycarbonate et le polyétheréthercétone (PEEK) sont utilisés pour le micro-usinage. Ces matériaux offrent une bonne flexibilité, une résistance chimique et sont largement utilisés dans le domaine médical, optique et électronique.

Le micro-usinage laser offre de nombreux avantages, notamment l'usinage précis de différents matériaux, l'utilisation d'un système laser de précision à 4 axes pour des épaisseurs de matériau allant de 0,02 mm à 3,0 mm et l'obtention d'une qualité de surface élevée allant jusqu'à Ra 0,80 / N6. En outre, le micro-usinage au laser ouvre la voie à une multitude d'avantages : Haute précision : L'utilisation d'un faisceau laser permet d'obtenir un micro-usinage d'une précision exceptionnelle. Les lasers permettent d'usiner des structures de l'ordre du micron avec une précision et une reproductibilité élevées. Procédure sans contact : Le micro-usinage au laser est un procédé sans contact au cours duquel la pièce à usiner n'est pas touchée physiquement. Cela minimise le risque d'endommager ou de déformer le matériau, ce qui est particulièrement importante pour les matériaux sensibles. Large éventail de matériaux : Les lasers peuvent traiter une grande variété de matériaux, y compris les métaux, les plastiques, les céramiques et les semi-conducteurs. Cela rend le micro-usinage laser extrêmement polyvalent et applicable à différents secteurs. Faible impact thermique : La forte concentration d'énergie et la courte durée d'exposition au faisceau laser minimisent la propagation de la chaleur dans la pièce. Cela permet de réduire les déformations ou les dommages d'origine thermique, ce qui est particulièrement important pour les matériaux sensibles. Flexibilité et liberté de conception : Le micro-usinage laser permet de réaliser des formes et des structures complexes avec un degré de liberté élevé. Cela ouvre de nouvelles possibilités pour la conception et la fabrication de composants et de structures microscopiques. Faible post-traitement : En raison de la précision et de la qualité élevées du micro-usinage au laser, le post-traitement est souvent minime, voire inexistant. Cela permet d'économiser du temps et de l'argent, et d'améliorer l'efficacité du processus de fabrication. La combinaison d'un usinage précis, d'applications polyvalentes, d'états de surface de haute qualité et des avantages mentionnés ci-dessus font du micro-usinage laser une méthode privilégiée dans différents secteurs.

En bref, il s'agit d'une méthode de perçage : Le perçage utilise des diamètres plus petits allant jusqu'à 0,10 mm, tandis que les trous de départ peuvent être érodés avec un diamètre allant jusqu'à 0,05 mm. La précision de l'érosion permet un usinage sans étapes de finition supplémentaires. Il existe des différences importantes dans la comparaison entre le perçage et l'érosion pour le micro-usinage : Le perçage est un procédé mécanique qui utilise un foret rotatif pour découper un trou. Cependant, le micro-perçage à l'échelle du micron constitue un défi, car les forets sont fragiles et nécessitent un positionnement précis. L'érosion est un procédé sans contact qui élimine la matière par érosion. L'électroérosion de trous de départ au laser ou par impulsions électriques permet d'obtenir des microstructures précises et de traiter des matériaux difficiles. L'avantage de l'érosion réside dans la précision du contrôle et la possibilité d'usiner des formes complexes. Les deux procédés présentent des avantages et des inconvénients spécifiques, et le choix dépend des exigences de l'application. Des experts en micro-usinage peuvent vous aider à prendre une décision. Il existe des différences importantes dans la comparaison entre le perçage et l'érosion pour le micro-usinage : Le perçage est un procédé mécanique qui utilise un foret rotatif pour découper un trou. Cependant, le micro-perçage à l'échelle du micron pose des défis, car les forets sont fragiles et nécessitent un positionnement précis. L'érosion est un procédé sans contact qui élimine la matière par érosion. L'électroérosion par trou initial au laser ou par impulsions électriques permet d'obtenir des microstructures précises et de traiter des matériaux difficiles. L'avantage de l'érosion réside dans la précision du contrôle et la possibilité d'usiner des formes complexes. Les deux procédés présentent des avantages et des inconvénients spécifiques et le choix dépend des exigences de l'application. Des experts en micro-usinage peuvent vous aider à prendre une décision.