Imaginez un monde dans lequel de minuscules structures améliorent les performances de systèmes entiers. Qu’il s’agisse d’implants médicaux, de lentilles optiques ou de microcapteurs ultrasensibles, c’est là qu’intervient la microstructuration. Elle permet de modifier les matériaux de manière ciblée à l’échelle du micron et de leur conférer ainsi des propriétés nouvelles et fonctionnelles.

Ce qui semble complexe au premier abord est en réalité un élément crucial pour de nombreuses applications modernes. Les entreprises du secteur médical, de l’électronique ou de la micromécanique misent de plus en plus sur les surfaces microstructurées pour allier précision, efficacité et miniaturisation.

Dans cet article, vous apprendrez ce que signifie réellement la microstructuration, quels sont les procédés actuellement utilisés et comment ces technologies fonctionnent dans la pratique. Nous nous penchons sur les matériaux, les domaines d’application et les défis typiques. Nous combinons des connaissances techniques claires avec des exemples d’applications concrètes et vous fournissons des outils de décision pour exploiter tout le potentiel de cette technologie.

À la fin de cet article, vous comprendrez non seulement pourquoi la microstructuration est considérée comme une technologie clé dans de nombreux secteurs, mais vous saurez également comment l’utiliser de manière ciblée pour obtenir des avantages mesurables.

- La microstructuration modifie les surfaces de manière ciblée à l'échelle du micron.

- Elle améliore la fonctionnalité, la miniaturisation et la biocompatibilité.

- Domaines d'application : Technique médicale, optique, capteurs, micromécanique.

- Technologies : laser, érosion, lithographie, micro-fraisage.

- Important : le choix des matériaux, la sécurité du processus et l'évolutivité.

- Des solutions pratiques améliorent la qualité et l'avantage concurrentiel.

Table des matières

Pourquoi la microstructuration est plus importante que jamais

Les produits deviennent de plus en plus petits, légers et performants. Cela entraîne de nouvelles exigences, en particulier dans le domaine médical. C’est ainsi que naissent des instruments à la géométrie particulièrement fine et à la surface structurée de manière ciblée, qui blessent moins les tissus et se nettoient plus rapidement.

La précision dans les secteurs exigeants

- – Médical : les instruments bénéficient de surfaces améliorées pour plus de sécurité et d’efficacité.

- – Optique : des microprofils structurés contrôlent de manière ciblée la propagation de la lumière et permettent de nouvelles fonctions.

- – Technologie des semi-conducteurs : des structures très fines permettent d’intégrer des fonctions complexes dans un espace très réduit.

Dans tous ces domaines, la microstructure fournit des résultats reproductibles et contrôlables avec précision – un véritable avantage concurrentiel sur les marchés où les exigences de qualité sont élevées.

Les nouveaux matériaux nécessitent de nouvelles méthodes

Les plastiques biocompatibles, les alliages très résistants ou les matériaux céramiques posent des exigences particulières en matière d’usinage. Les procédés classiques atteignent ici leurs limites. Il faut des technologies modernes qui fonctionnent sans pression mécanique et qui peuvent en même temps produire des structures d’une précision micrométrique.

Les surfaces microstructurées ouvrent précisément ces possibilités. Elles augmentent la durée de vie des composants techniques, améliorent l’adhérence des revêtements et permettent une fluidité contrôlée dans les canaux et les microcavités.

Des technologies d’avenir

Les procédés tels que la fabrication additive augmentent considérablement la liberté de conception. Associées à la microstructuration, elles permettent de créer des surfaces fonctionnelles directement pendant la fabrication. Cela permet d’économiser des ressources et d’adopter de nouvelles approches de conception.

Les surfaces intelligentes qui réagissent activement aux conditions ambiantes sont particulièrement intéressantes. La température, la lumière ou l’humidité modifient leur fonction de manière ciblée – un développement qui prend de plus en plus d’importance. Et elle commence précisément là où la microstructure fait la différence.

Procédures et applications dans le domaine de la technologie médicale

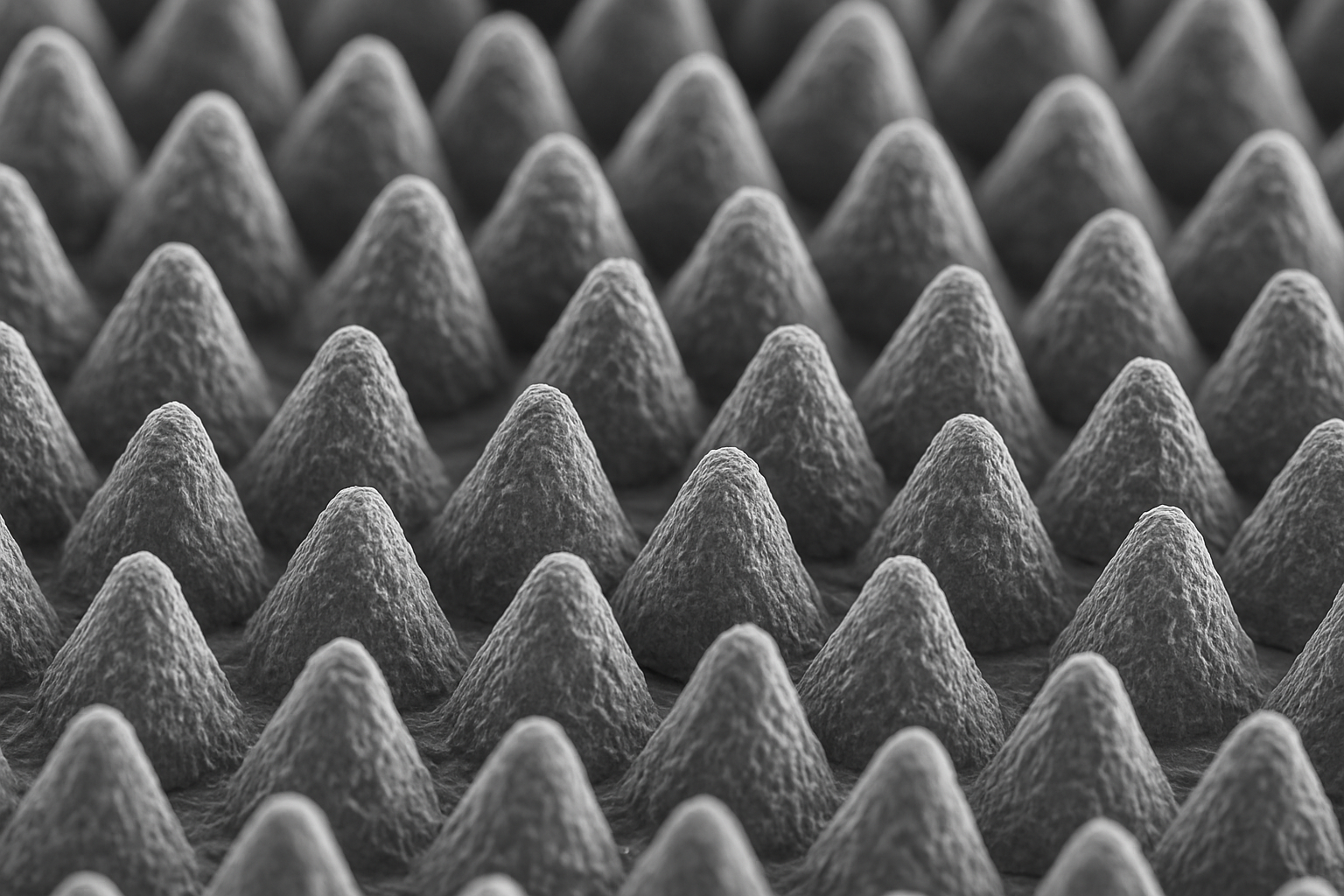

Dans le domaine de la technologie médicale, chaque détail influence la fonction et la sécurité d’un produit. Une microstructure ciblée de la surface peut faire toute la différence. Les implants, par exemple, bénéficient d’une meilleure adhérence cellulaire et de coefficients de frottement précisément définis. Les surfaces structurées en titane ou en céramique agissent de manière ciblée sur les processus biologiques, favorisent la cicatrisation, réduisent le risque d’inflammation et augmentent la stabilité à long terme.

Structures pour instruments chirurgicaux

Les outils chirurgicaux sont soumis à d’autres exigences. Outre la résistance mécanique et la biocompatibilité, la capacité de nettoyage est également déterminante. La microstructuration permet de créer des zones fonctionnelles directement sur la surface. Il est ainsi possible d’intégrer des zones de préhension pour une meilleure prise en main ou des sections glissantes pour des mouvements à faible frottement. Cette optimisation augmente la sécurité et améliore la manipulation dans le cadre d’une utilisation clinique.

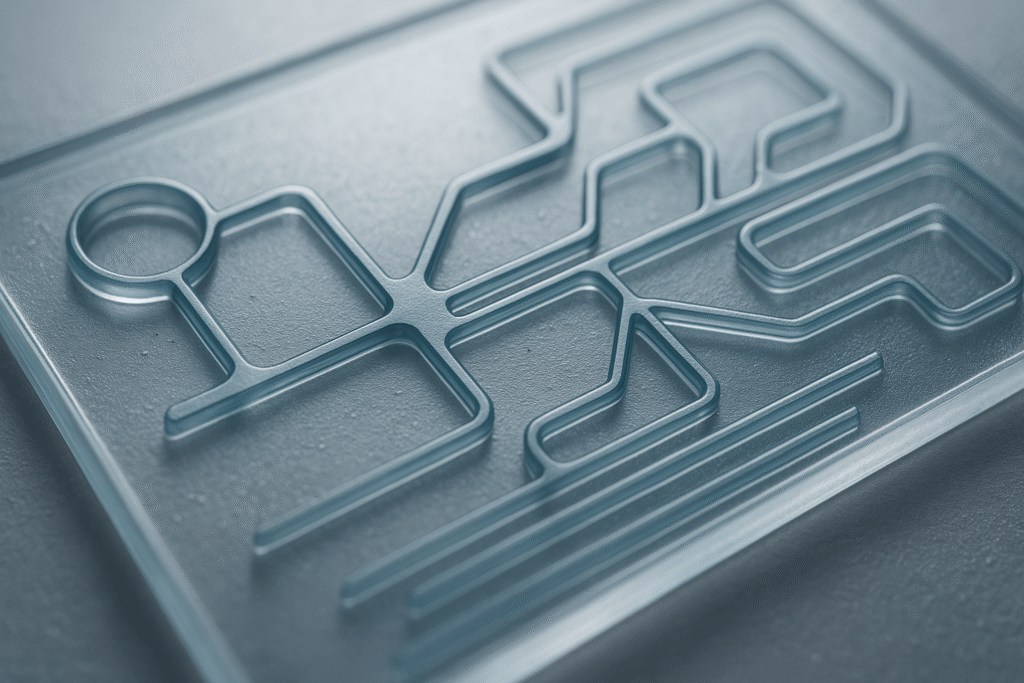

Microfluidique et libération de substances actives

Un autre domaine d’application important est le développement de composants microfluidiques. Grâce à une technologie laser de pointe, des canaux et des ouvertures précis sont créés dans des matériaux biocompatibles. De telles structures sont utilisées dans les appareils de diagnostic, les systèmes de dosage de médicaments ou les solutions dites de laboratoire sur puce. Les micro-aiguilles et les surfaces poreuses pour la libération contrôlée de médicaments sont également basées sur ces procédés.

Usinage de précision de matériaux sensibles

Pour les instruments particulièrement délicats, le procédé d’électroérosion s’impose. L’électroérosion à fil permet d’usiner des matériaux conducteurs haute performance sans action mécanique. Il est ainsi possible de fabriquer des pièces à parois extrêmement fines avec une géométrie précise et une qualité de surface exceptionnelle. Cette méthode est idéale pour les instruments utilisés en ophtalmologie ou pour les interventions peu invasives.

Outils de moulage à structure intégrée

L’électroérosion par enfonçage est souvent utilisée pour la fabrication de moules, par exemple pour le moulage par injection de plastique. Cette technique permet d’usiner des zones microstructurées directement dans le moule. Il en résulte des pièces en plastique avec des fonctionnalités spécifiques. Un exemple typique est une gaine de cathéter avec une surface qui attire l’eau ou un orifice de dosage avec un débit contrôlable avec précision. La structure est créée dans le moule et est donc directement intégrée dans le processus de production.

Exemple pratique : filière pour applications pharmaceutiques

Un fabricant du secteur pharmaceutique a développé une filière pour produire des fibres ultrafines. Celles-ci devaient servir de support à des principes actifs médicaux. La pièce a été fabriquée par électroérosion à fil. Il était essentiel de former avec précision plusieurs canaux de sortie parallèles avec une géométrie définie avec précision. La buse terminée garantissait une formation de fibres uniforme avec une tolérance minimale. Le résultat est un composant robuste et hautement fonctionnel pour une utilisation en série.

Champs d’application : Où la microstructure crée une véritable valeur ajoutée

Industrie optique : contrôler la lumière avec précision

Dans l’industrie optique, la microstructuration est un outil central pour le contrôle de la lumière. Une structuration ciblée permet d’influencer la réflexion, la diffusion et la transmission de la lumière sans avoir à modifier la forme extérieure d’un composant. Cela permet entre autres

– Lentilles avec zones antireflet intégrées

– Fibres optiques pour systèmes miniaturisés

– Surfaces filtrant des longueurs d’onde spécifiques

De telles surfaces structurées sont indispensables pour la fabrication de pièces optiques de haute précision telles que les réseaux de diffraction ou les lentilles de Fresnel.

Ingénierie des semi-conducteurs et développement de capteurs

Dans le domaine des semi-conducteurs et des capteurs, ce sont les structures microscopiques qui déterminent la performance et la fonction. Les surfaces microstructurées permettent non seulement une construction plus compacte, mais ouvrent également de nouvelles possibilités comme :

- – Contrôle ciblé des flux de chaleur

- – Intégration de couches fonctionnelles conductrices ou isolantes

- – Sensibilité et sélectivité accrues des capteurs

En particulier dans les domaines de la médecine et de l’environnement, cette technologie permet d’obtenir des mesures plus précises et des systèmes plus robustes.

La micromécanique : La précision dans l’espace le plus réduit

Dans le domaine de la micromécanique, la fonctionnalité et la durabilité sont requises pour une taille de pièce minimale. La microstructuration y contribue,

- – réduire les frottements

- – intégrer efficacement les dépôts de lubrifiants

- – créer des courbes de résistance ciblées dans les composants

Les composants tels que les engrenages, les leviers ou les ressorts bénéficient de cette forme de contrôle structurel. Ils conservent leur stabilité dimensionnelle et leur fonction même lorsqu’ils sont soumis à une charge permanente.

Piézotechnologie : réaction à la pression et au mouvement

Dans la technologie piézoélectrique, les matériaux structurés permettent des conversions ciblées de l’énergie mécanique en énergie électrique. La microstructuration soutient le développement de :

- – Actionneurs avec réponse de mouvement définie

- – Transducteurs à ultrasons pour une transmission précise du son

- – Surfaces tactiles sensibles

L’intégration fonctionnelle comme clé

Tous les domaines d’application mentionnés ont un objectif commun : intégrer des fonctions directement dans la surface. Cela permet de réduire le besoin de composants supplémentaires. Il en résulte des systèmes plus compacts, plus efficaces et plus performants, parfaitement adaptés à leur domaine d’application.

Aperçu des méthodes de microstructuration

Il existe différentes technologies pour la fabrication de composants microstructurés. Chaque méthode offre des avantages spécifiques et est soumise à certaines limites. Le choix se fait en fonction du matériau, de la forme de structure souhaitée et des exigences économiques.

Procédures basées sur le laser

La structuration laser fait partie des technologies sans contact de très haute précision. Un faisceau lumineux concentré enlève de la matière de manière ciblée ou la modifie par chauffage ponctuel. En fonction de la durée de l’impulsion et de la longueur d’onde utilisée, il est possible de créer des structures avec une résolution très fine – de quelques micromètres à des géométries tridimensionnelles complexes. Cette méthode est particulièrement adaptée aux matériaux sensibles tels que la céramique ou certains plastiques, car le stress du matériau reste faible.

Des procédés chimiques pour des motifs précis

La gravure et la lithographie sont basées sur l’utilisation de masques qui ont été préalablement appliqués sur le matériau. Après l’exposition, un traitement ciblé est effectué avec des substances chimiques telles que des acides ou des bases. On obtient ainsi des canaux ou des cavités définis avec précision. Ces procédés sont idéaux pour des structures répétables sur de grandes surfaces, par exemple dans la fabrication de capteurs ou de microprocesseurs. Leur force particulière réside dans la possibilité de représenter des motifs très complexes avec une précision extrême.

Des technologies d’usinage pour des applications flexibles

Le micro-fraisage et le micro-enlèvement de copeaux conviennent aux matériaux qui se prêtent bien à l’usinage mécanique. Les systèmes CNC modernes permettent de réaliser des gravures fines, des canaux ou des ajustements directement dans les métaux ou les plastiques. Ces méthodes offrent une grande flexibilité, mais la profondeur et le niveau de détail pouvant être atteints dépendent du matériau et de l’outil.

Procédés électrochimiques et par électroérosion

Les méthodes d’usinage électrochimique et d’électroérosion sont particulièrement pertinentes pour les matériaux présentant une conductivité électrique. Dans le cas de l’électroérosion, le matériau est enlevé par une décharge électrique ciblée. Comme aucune force mécanique n’agit sur la pièce, la géométrie reste stable, même pour les matériaux très durs comme le titane ou le carbure de tungstène. Ces procédés permettent d’obtenir des contours extrêmement fins, des tolérances serrées et des surfaces intérieures propres.

La bonne combinaison fait la différence

Aucune méthode n’est universelle. La clé réside souvent dans la combinaison de différentes méthodes. Cela permet non seulement de mieux atteindre les objectifs techniques, mais aussi de profiter des avantages économiques. Ce qui est décisif, c’est une planification minutieuse qui tient compte de tous les aspects, de la géométrie à la capacité de production en série, en passant par le matériau.

Les matériaux et leur adéquation à la microstructure

Le choix du matériau approprié est un facteur décisif pour le succès des composants microstructurés. Tous les matériaux ne réagissent pas de la même manière aux changements de température ou au traitement mécanique. Ce qui compte, c’est la combinaison de la malléabilité, de la stabilité et de l’utilité fonctionnelle.

Céramiques – stables dans des conditions extrêmes

Les matériaux céramiques se distinguent par leur grande résistance chimique et thermique. Ils sont particulièrement adaptés aux applications soumises à des températures extrêmes ou à des fluides agressifs. Leur nature fragile nécessite toutefois des méthodes d’usinage spécifiques. Les procédés sans contact direct, tels que l’usinage au laser ou les technologies d’électroérosion, sont particulièrement avantageux dans ce cas. Les structures restent stables dans le temps et ne présentent qu’une usure minimale.

Le silicium – le matériau polyvalent de la microélectronique

Le silicium est à la base de nombreux systèmes microélectroniques. Il se prête parfaitement à la structuration par des procédés lithographiques et chimiques et offre des conditions idéales pour des structures planes précises. Grâce à sa faible dilatation thermique et à sa conductivité électrique, le silicium est le premier choix pour de nombreuses applications dans le domaine de la microélectronique et des capteurs.

Polymères – flexibles dans leur forme et leur fonction

Les polymères se distinguent par leur grande diversité de formes et leur facilité d’usinage. Ils peuvent être structurés par thermoformage, fraisage, gravure ou processus laser. Les plastiques biocompatibles tels que le PEEK ou le PMMA sont souvent utilisés dans le domaine médical. Ils permettent la libération ciblée de substances actives et améliorent l’interaction cellulaire. L’un des défis réside dans leur résistance limitée à la chaleur et leur stabilité dimensionnelle dans des conditions changeantes.

Les métaux – robustes et polyvalents

Les matériaux métalliques comme l’acier inoxydable, le titane ou l’aluminium convainquent par leur grande résistance mécanique et leur conductivité électrique. Ils peuvent être usinés et traités par voie électrochimique. Le titane est particulièrement apprécié pour sa biocompatibilité et sa résistance à la corrosion dans les implants et les outils médicaux. L’acier inoxydable est particulièrement adapté à la production en série. L’aluminium convient bien pour les premiers prototypes ou les modèles fonctionnels complexes.

Aperçu des principales propriétés des matériaux

- – Sensibilité thermique : influence le choix du procédé

- – Stabilité dimensionnelle : détermine la stabilité dimensionnelle de la structure

- – Dureté : influence le choix de l’outil et le temps d’usinage

- – Comportement à l’usure et résistance chimique : sont essentiels pour une utilisation à long terme

- – Conductivité : permet des processus d’usinage supplémentaires tels que l’abrasion électrochimique

Biocompatibilité dans la technologie médicale

Dans le domaine de la technologie médicale en particulier, la compatibilité avec le corps humain est d’une importance capitale. La microstructure choisie doit non seulement être fonctionnelle, mais aussi bien s’harmoniser avec les tissus, les liquides et les procédures de nettoyage. Les surfaces dont la surface de contact est délibérément augmentée, la rugosité définie ou les revêtements spéciaux contribuent à une meilleure intégration biologique et augmentent la probabilité de succès lors de l’utilisation.

De l’idée à la réalisation : le processus de microstructuration

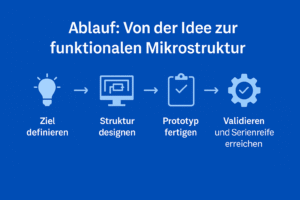

Étape 1 : Définition des objectifs et conception de la structure

Tout commence par un objectif clairement formulé. Il peut s’agir de propriétés d’écoulement optimisées, de fonctions de capteur précises ou d’une surface bioactive pour les implants. La première étape du développement est la conception de la structure. Des logiciels de conception spécialisés et des simulations numériques permettent de créer des modèles qui reproduisent fidèlement le comportement de la structure prévue. Des aspects tels que la répartition de la lumière, la fluidité ou les contraintes mécaniques sont analysés et améliorés dès cette phase. Cela permet de réduire considérablement le temps, les coûts et les sources d’erreurs potentielles lors du processus de production ultérieur.

Étape 2 : Construction et validation du prototype

L’étape suivante est le prototypage. Différentes technologies sont utilisées en fonction des objectifs et des matériaux utilisés. Citons par exemple les procédés laser, la technique de fraisage ou la structuration chimique. Les échantillons créés font l’objet d’un contrôle approfondi : Les dimensions, la qualité de la surface et la fonctionnalité doivent correspondre exactement aux spécifications. Une gestion de la qualité rigoureuse assure une traçabilité sans faille. Même les écarts les plus infimes, de l’ordre du micromètre, peuvent avoir un impact sur la fonction et sont donc systématiquement documentés.

Étape 3 : Passage à la production en série

Une fois le prototype validé, la phase de mise à l’échelle commence. Le passage de la fabrication unitaire à la production en série impose des exigences élevées en matière de reproductibilité et de contrôle des processus. Seules des méthodes de fabrication stables et automatisables permettent une production en série fiable. Il est important de disposer de systèmes offrant une vitesse de traitement élevée, une surveillance précise et un positionnement reproductible. L’alimentation en matériaux, les éventuelles opérations de finition et les processus de contrôle doivent également être intégrés dans un concept global sans faille.

Étape 4 : La coopération comme facteur de réussite

La réussite d’un projet repose sur une coordination étroite entre le développement, la production et l’assurance qualité. Une coordination précoce permet d’éviter des corrections inutiles et de garantir des résultats économiques. La collaboration avec des partenaires de production expérimentés est particulièrement avantageuse. Ceux-ci apportent non seulement des connaissances techniques, mais aussi une solide expérience dans la manipulation de matériaux complexes et d’applications exigeantes.

Conclusion : un processus structuré avec un objectif clair

Le développement de solutions microstructurées est exigeant, mais il est facile à maîtriser grâce à des étapes clairement définies. En planifiant de manière cohérente, en testant à temps et en misant sur des technologies stables, vous posez la première pierre de produits fonctionnels, évolutifs et commercialisables avec des avantages à long terme.

Défis et préoccupations typiques de la microstructuration

Détail des limites et des écueils

La microstructuration offre un énorme potentiel, mais aussi des défis spécifiques. Le choix des matériaux est une pierre d’achoppement fréquente. Tous les matériaux de base ne peuvent pas être traités de manière fiable et stable à l’échelle souhaitée. Les plastiques souples ont une forte tendance à se déformer sous l’effet de la chaleur. En revanche, les céramiques fragiles sont très exigeantes en termes de processus, car elles doivent être traitées avec beaucoup de douceur. Si vous choisissez la mauvaise méthode, vous risquez d’obtenir des résultats instables, des rebuts de production ou des augmentations de coûts inutiles.

Les effets thermiques comme facteur de risque

Les influences thermiques pendant la structuration constituent un autre point critique. Le travail avec des rayons laser ou des outils chauffés, en particulier, peut entraîner des modifications indésirables dans le matériau. Il s’agit notamment de durcissements, de tensions internes ou de déformations minimes. Celles-ci peuvent avoir un impact négatif sur la précision dimensionnelle ou la fonctionnalité des composants sensibles. Il est donc essentiel de choisir les paramètres d’usinage appropriés, tels que la durée d’impulsion, l’intensité énergétique et la qualité du faisceau.

Rentabilité et évolutivité

Pour de nombreuses entreprises, la question des coûts est une question centrale. Les surfaces microstructurées nécessitent des processus précis qui impliquent des dépenses correspondantes. Cette technologie devient particulièrement intéressante d’un point de vue économique lorsque de grandes quantités sont produites ou que la structure présente un avantage fonctionnel évident. Une évaluation minutieuse des coûts et des avantages doit donc être effectuée au début de toute planification. Les petites séries ou les projets pilotes peuvent aider à identifier les risques à un stade précoce et à déceler le potentiel d’optimisation.

Études de cas et solutions sectorielles pratiques

Des projets réels montrent l’étendue et l’efficacité de l’utilisation de la microstructure dans la pratique. Chaque exemple illustre les avantages directs de la technologie en termes de fonctionnalité, de sécurité ou de qualité de production – parfaitement adaptés à l’application concernée.

Implant avec surface bioactive

Un fabricant d’implants orthopédiques avait pour objectif de réduire considérablement le temps de cicatrisation de ses composants en titane. La solution consistait à structurer les zones de contact de manière ciblée. Une technologie laser moderne a permis d’appliquer une géométrie microporeuse qui améliore l’adhérence des cellules et favorise la croissance des tissus. Le résultat : une compatibilité biologique nettement plus élevée et un ancrage plus stable dans l’os. Les tests cliniques ont démontré que la durée de cicatrisation était plus courte et que la stabilité restait inchangée.

Lentille avec guidage de lumière optimisé pour le diagnostic médical

Une entreprise spécialisée dans l’imagerie a développé un système d’analyse de la surface de la peau. L’objectif était de réduire les reflets gênants tout en optimisant le guidage de la lumière. La solution a consisté à appliquer un traitement antireflet microstructuré directement sur la surface de la lentille. Celui-ci a été créé à l’aide d’impulsions laser ultracourtes. Le résultat était une distribution uniforme de la lumière avec un contraste amélioré. La structure était si précisément ajustée qu’elle n’affectait pas le système optique, tout en améliorant la précision de l’imagerie.

Boîtier de capteur en acier inoxydable pour une utilisation en salle blanche

Un fabricant de microcapteurs ultrasensibles recherchait un boîtier offrant une étanchéité élevée et adapté aux salles blanches. Le choix s’est porté sur l’acier inoxydable, usiné par un procédé d’électroérosion. Cela a permis de créer des boîtiers précis avec des bords intérieurs tranchants et des surfaces lisses et sans particules. Ces caractéristiques ont été déterminantes pour l’intégration ultérieure dans un système de capteurs modulaire. Les composants fabriqués répondaient à des exigences mécaniques et hygiéniques de haut niveau.

Ces exemples montrent clairement que la microstructuration est bien plus qu’une possibilité théorique. C’est un outil pratique pour résoudre des exigences techniques complexes. La combinaison de la compétence en matière de matériaux, du choix précis de la technologie et de la mise en œuvre orientée vers l’application est décisive. C’est cette interaction qui crée une valeur ajoutée mesurable – reproductible, fiable et utilisable dans l’industrie.

Prêt à faire de votre idée une réalité ?

Ensemble, nous réalisons des solutions qui fonctionnent - précises, évolutives et économiques.

Pourquoi l’expertise compte et ce qui distingue les bons fournisseurs

Pour exploiter pleinement le potentiel de la microstructure, il faut plus qu’une technologie de fabrication moderne. Il est essentiel de comprendre les processus, les matériaux et les domaines d’application concrets. Un prestataire de services expérimenté sait reconnaître à temps la technologie adaptée à la tâche et les erreurs qu’il faut absolument éviter.

L’expertise est plus importante que le parc de machines

Même les installations les plus modernes ne garantissent pas un résultat optimal. Ce qui compte, c’est le savoir-faire dans l’utilisation pratique des procédés. Des questions telles que : Comment un matériau donné réagit-il à de courtes impulsions laser ? Quelles structures peuvent être produites en toute sécurité dans des conditions de production propres ? De telles considérations requièrent une expérience pratique approfondie, bien au-delà du simple contrôle de l’appareil. Dans les projets exigeants, les connaissances proches de l’application sont souvent plus précieuses que la technique pure des machines.

Des processus certifiés, gage de qualité

Les fournisseurs professionnels travaillent selon des procédures validées et en respectant des normes reconnues. Des certificats tels que ISO 13485 dans le domaine de la technologie médicale ou ISO 9001 pour la fabrication générale attestent d’une gestion structurée de la qualité. En outre, la documentation compréhensible des processus, les preuves de contrôle et la traçabilité transparente sont des caractéristiques importantes des partenaires fiables. Dans les secteurs réglementés, ces normes sont un gage de sécurité et constituent une base solide pour des relations commerciales durables.

Éviter les erreurs typiques de sélection des prestataires de services

- – Focalisation excessive sur le prix : une offre avantageuse ne sert pas à grand-chose si les composants ne sont pas fabriqués à la bonne dimension ou si les surfaces ne sont pas cohérentes.

- – Absence d’analyse de faisabilité : les fournisseurs qui se lancent directement dans la fabrication sans vérification préalable augmentent le risque de rejets ou de corrections inutiles.

- – Communication peu claire : les bons partenaires posent des questions précises, proposent des alternatives pertinentes et accompagnent activement le client dans la recherche de solutions.

Un avantage décisif réside souvent dans les détails : Une communication claire, une réponse flexible aux exigences et une connaissance des alternatives techniques permettent d’obtenir de meilleurs résultats à long terme. Dans de tels cas, non seulement la confiance s’installe, mais la force d’innovation commune augmente.

Au final, ce n’est pas seulement la technologie qui compte. Ce sont les personnes et les processus qui se trouvent derrière qui transforment une vision en un produit fonctionnel. En misant sur l’expérience, la systématique et la collaboration ouverte, vous êtes doublement gagnant : en termes de sécurité et de pérennité.

De la théorie à la pratique : où trouver une microstructuration précise et visionnaire ?

Lorsqu’il s’agit de solutions microstructurées répondant aux exigences les plus élevées, on voit rapidement qui offre une véritable compétence. Ce qui est décisif, ce n’est pas seulement la mise en œuvre technique, mais l’interaction entre des conseils fondés, une connaissance approfondie du secteur et une compétence de fabrication globale. C’est précisément dans ce champ de tensions que RETERO GmbH se positionne comme un partenaire fiable pour les entreprises des secteurs de la technologie médicale, de l’optique, des semi-conducteurs et de la micromécanique.

La réflexion commence dès la conception

RETERO accompagne les projets non seulement lors de la fabrication, mais aussi dès les premières phases de développement. Les matériaux, les limites de tolérance et les détails fonctionnels de la microstructure sont étudiés en collaboration avec le client. L’objectif est de trouver une solution qui ne fonctionne pas seulement techniquement, mais qui soit stable, économique et optimisée pour l’application à long terme. Cette approche anticipative réduit les cycles de développement et diminue durablement les coûts de production.

Une large gamme de technologies pour des solutions personnalisées

- – Géométries internes de haute précision : réalisées par électroérosion à fil, idéales pour les matériaux conducteurs délicats.

- – Cavités avec des bords nets : Créées par électroérosion par enfonçage, même pour les matériaux difficiles.

- – Des surfaces fonctionnelles : Zones structurées au laser, adaptées précisément à l’application et au principe de fonctionnement.

Chez RETERO, chaque projet est considéré individuellement. La simulation, l’analyse et la vérification font partie de la norme. La force ne réside pas dans l’utilisation d’une seule méthode, mais dans la combinaison de toutes les technologies disponibles – intelligemment mises en réseau et gérées de manière sûre pour les processus.

Expérience en matière de normes et d’exigences réglementaires

Le respect des normes est particulièrement important dans le secteur médical. RETERO connaît en détail les exigences spécifiques à ce secteur. La biocompatibilité, la documentation compréhensible et les processus validables sont ici des standards. Les certifications ISO 13485 et ISO 9001 attestent de la mise en œuvre systématique de l’assurance qualité à toutes les étapes du processus.

Plus qu’un finisseur : votre partenaire de développement

Pour utiliser la microstructure de manière stratégique, il faut plus que de la fabrication pure. RETERO offre un esprit d’entreprise associé à une profondeur technologique. L’entreprise se considère comme un co-concepteur de solutions innovantes – pour des produits qui s’imposent face à la concurrence. Ici, la précision et la pratique rencontrent l’expérience et l’orientation vers l’avenir.

Conclusion : la microstructuration – petites structures, grands effets

L’évolution vers des systèmes de plus en plus compacts n’est plus un sujet marginal. Elle caractérise de nombreux secteurs et gagne constamment en importance. Les exigences sont particulièrement élevées dans les domaines de la technologie médicale, de l’optique et de la micromécanique : Les produits doivent être plus petits, plus performants et en même temps plus flexibles. C’est précisément là qu’intervient la microstructuration. Elle permet de créer des surfaces fonctionnelles dans un espace réduit et d’harmoniser de manière ciblée les propriétés physiques avec les objectifs techniques et économiques.

De la surface à la fonction

Ce qui était autrefois considéré comme un gadget technologique fait aujourd’hui partie intégrante du développement de produits avancés. Les surfaces microstructurées n’assurent pas seulement des fonctions de protection ou de décoration. Elles agissent activement :

- – influencent le comportement de l’écoulement dans les systèmes microfluidiques

- – augmentent la sensibilité du capteur grâce à un guidage ciblé de la lumière

- – favorisent la croissance cellulaire des implants

- – réduisent le frottement ou l’usure grâce à des géométries optimisées

Tout cela se passe dans un espace extrêmement limité – un avantage qui a une pertinence technologique et économique.

Un avantage certain pour les entreprises innovantes

La microstructure offre des opportunités évidentes aux entreprises. Les entreprises qui investissent aujourd’hui dans des connaissances spécialisées, des technologies de fabrication avancées et des processus stables ne font pas que renforcer leur propre capacité d’innovation. Il se positionne également de manière compétitive à long terme. Il ne s’agit pas seulement d’avoir accès à la technologie, mais surtout d’être capable de traduire des exigences concrètes en solutions de produits qui fonctionnent.

Plus qu’un outil : une clé pour l’avenir

La microstructuration n’est pas une mode passagère. Elle évolue constamment – avec chaque nouvelle classe de matériau, chaque application et chaque idée de produit. Elle permet de créer des produits durables, sûrs et intelligents qui établissent de nouvelles normes. En combinant qualité, compréhension des matériaux et maîtrise des processus, vous construisez activement l’avenir, non seulement sur le plan technique, mais aussi sur le plan économique.