In der modernen Medizintechnik spielt die Präzision eine zentrale Rolle. Ob chirurgische Instrumente, Implantate oder hochkomplexe Bauteile – die Anforderungen an Maßgenauigkeit und Materialbeschaffenheit sind enorm. Hier kommen die EDM Maschinen ins Spiel, die mit ihrer einzigartigen Fähigkeit zur feinsten Bearbeitung leitfähiger Materialien einen unschätzbaren Wert bieten.

Doch warum gerade EDM Maschinen? Und wie genau helfen sie dabei, die strengen Vorgaben der Medizintechnik zu erfüllen? In diesem Artikel tauchen wir tief in die Welt der EDM-Technologie ein, erklären ihre Anwendungsbereiche, beleuchten Herausforderungen und zeigen auf, welche Potenziale in Zukunft noch zu erwarten sind.

Am Ende werden Sie nicht nur verstehen, warum EDM eine zentrale Technologie für die Medizintechnik darstellt, sondern auch, wie Sie von dieser innovativen Fertigungstechnologie profitieren können. Bleiben Sie dran – es lohnt sich!

- EDM Maschinen bieten höchste Präzision für medizinische Komponenten.

- Drahterodieren für filigrane Schnitte, Senkerodieren für komplexe Formen.

- Bearbeitung von biokompatiblen Materialien wie Titan und Edelstahl.

- Zertifizierung nach ISO 9001 und ISO 13485 garantiert Qualität.

- Fortschritt durch Automatisierung und Nutzung von KI für Prozessoptimierung.

- Retero GmbH: Ihr Partner für präzise und innovative Medizintechniklösungen.

Inhaltsverzeichnis

Was sind EDM Maschinen und warum sind sie in der Medizintechnik unverzichtbar?

Funktionsprinzip von EDM Maschinen

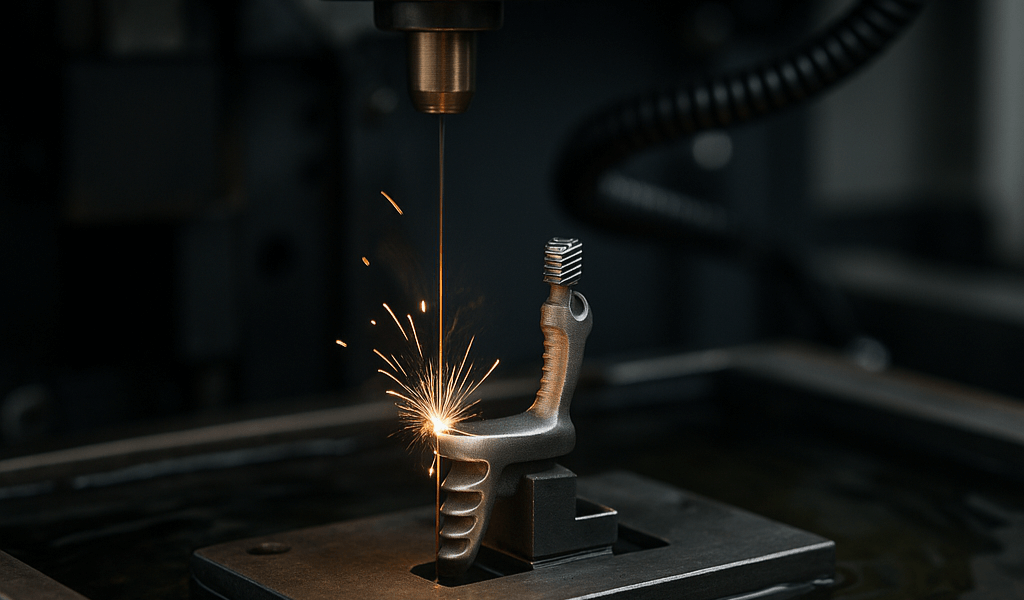

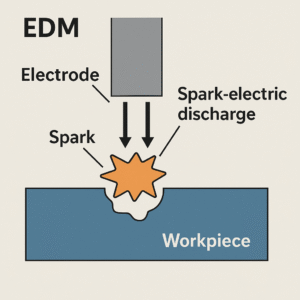

Elektrische Entladung und Präzision – diese Kombination zeichnet die EDM Maschinen aus. EDM steht für Electrical Discharge Machining und basiert auf einem faszinierenden physikalischen Prinzip: Der Materialabtrag erfolgt durch elektrische Funkenentladungen. Das bedeutet, dass zwischen Elektrode und Werkstück eine hohe Spannung angelegt wird, die durch die Zündung eines Funkens zum Materialabtrag führt. Entscheidend dabei ist, dass die Bearbeitung kontaktlos erfolgt, was mechanische Verformungen und Spannungen im Werkstück vermeidet.

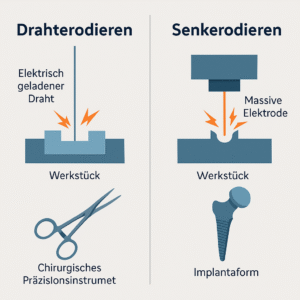

In der Praxis unterscheidet man hauptsächlich zwei Verfahren: Senkerodieren und Drahterodieren. Beim Senkerodieren kommt eine massive Elektrode zum Einsatz, die die gewünschte Form direkt in das Material einprägt. Typisch ist dieses Verfahren für das Erzeugen von 3D-Strukturen und tiefen Konturen. Drahterodieren hingegen arbeitet mit einem dünnen elektrisch geladenen Draht, der sich durch das Werkstück bewegt und präzise Schnitte ermöglicht. Diese Methode eignet sich besonders für feine Konturen und filigrane Bauteile.

Ein weiteres wichtiges Verfahren ist das Startlocherodieren, das als Vorbereitung für die Drahterosion dient. Hierbei werden kleine Löcher mit Durchmessern ab 0,1 mm eingebracht, um den Draht für die eigentliche Erosion einzuführen. Diese Kombination aus unterschiedlichen Erodierverfahren ermöglicht eine unglaubliche Vielseitigkeit in der Bauteilbearbeitung.

Während dieser Artikel den Fokus auf Maschinen, Verfahren und deren Einsatz legt, beleuchtet unser weiterführender Ratgeber Erodieren Medizintechnik die medizinischen Anforderungen an Biokompatibilität, Oberflächenqualität sowie regulatorische Aspekte wie ISO 13485 und FDA.

Warum EDM in der Medizintechnik?

Die Medizintechnik stellt höchste Anforderungen an Präzision und Materialqualität. Fehler sind nicht nur unerwünscht, sondern schlicht inakzeptabel. EDM Maschinen sind hier die erste Wahl, wenn es um die Bearbeitung von Implantaten und chirurgischen Instrumenten geht. Warum? Ganz einfach: Sie bieten eine Kombination aus hoher Präzision, materialschonender Bearbeitung und der Fähigkeit, selbst die komplexesten Geometrien zuverlässig zu formen.

Während konventionelle Verfahren wie Fräsen oder Drehen oft an ihre Grenzen stoßen – sei es durch harte Materialien oder filigrane Strukturen – bleibt die EDM-Technologie unbeeindruckt. Die Funkenerosion bearbeitet leitfähige Materialien wie Titan und Edelstahl kontaktlos, sodass selbst minimale Verformungen vermieden werden.

Ein weiterer Vorteil ist die Flexibilität. Selbst bei biokompatiblen Materialien, die für Implantate notwendig sind, lassen sich feine Oberflächenqualitäten und kleinste Toleranzen erzielen. Das ist besonders wichtig bei Zahnimplantaten, wo perfekte Passgenauigkeit über den Behandlungserfolg entscheidet. Zudem ermöglicht EDM die Bearbeitung von chirurgischen Sonderinstrumenten, die komplexe Schnitte und präzise Konturen erfordern.

Vergleicht man EDM mit anderen Verfahren, fällt auf: Die hohe Präzision und die Fähigkeit zur Bearbeitung von harten Materialien machen EDM unverzichtbar. Gerade im Bereich der patientenspezifischen Implantate zeigt sich, dass EDM eine zentrale Rolle spielt. Denn nur diese Technologie ermöglicht es, individuelle Geometrien herzustellen, die genau an die anatomischen Gegebenheiten angepasst sind.

Typische Anwendungen in der Medizintechnik

Die Einsatzmöglichkeiten von EDM Maschinen in der Medizintechnik sind vielfältig. Ein besonders häufiges Anwendungsgebiet ist die Herstellung von Zahnimplantaten. Hierbei müssen die Implantate nicht nur präzise gefertigt, sondern auch aus biokompatiblen Materialien wie Titan oder Edelstahl bestehen. Die Funkenerosion stellt sicher, dass selbst kleinste Abweichungen vermieden werden – eine zentrale Voraussetzung für den medizinischen Erfolg.

Auch bei chirurgischen Instrumenten kommen EDM Maschinen zum Einsatz. Skalpellhalter, mikrochirurgische Werkzeuge und hochpräzise Instrumente zur Augenheilkunde sind nur einige Beispiele. Dank der kontaktfreien Bearbeitung bleibt die Oberfläche makellos, was die Hygieneanforderungen optimal erfüllt.

Ein weiteres Feld ist die Herstellung von patientenspezifischen Implantaten. Diese individuell angepassten Bauteile erfordern oft komplexe Geometrien, die mit konventionellen Methoden kaum realisierbar sind. Mit Drahterodieren lassen sich selbst intrikate Strukturen zuverlässig formen.

Besonders anspruchsvoll sind Anwendungen im Bereich der Mikromechanik. Hier müssen Feinstrukturen und kleinste Bohrungen passgenau ausgeführt werden, was die Mikroerosion zur Methode der Wahl macht. Typische Werkstücke sind dabei Mikrodüsen, Spinndüsen und Implantate mit Mikrokanälen.

Zusammengefasst: EDM Maschinen eröffnen in der Medizintechnik ungeahnte Möglichkeiten. Ihre Fähigkeit, harte und biokompatible Materialien präzise zu bearbeiten, macht sie zum unverzichtbaren Werkzeug für Hersteller von Implantaten und chirurgischen Instrumenten.

Präzision und Materialkompatibilität: Die Stärken von EDM Maschinen

Präzision im Submikrometerbereich

In der Medizintechnik sind Masshaltigkeit und Genauigkeit entscheidende Qualitätsmerkmale. EDM Maschinen setzen hier Massstäbe, insbesondere durch die Nutzung von CNC-gesteuerten Systemen. Diese hochpräzisen Maschinen ermöglichen Bearbeitungen im Submikrometerbereich, was in der Praxis Toleranzen von wenigen tausendstel Millimetern bedeutet.

Warum ist diese Präzision so wichtig? Chirurgische Instrumente und medizinische Implantate müssen nicht nur perfekt passen, sondern auch stabil und langlebig sein. Selbst kleinste Abweichungen können die Funktionalität und die Lebensdauer eines Implantats erheblich beeinträchtigen. Mit EDM Maschinen gelingt es, extrem enge Toleranzen einzuhalten. Durch die präzise Steuerung der elektrischen Entladung lassen sich filigrane Konturen und komplexe Geometrien zuverlässig realisieren.

Ein entscheidender Vorteil der EDM-Technologie ist die kontaktlose Bearbeitung. Im Gegensatz zu mechanischen Verfahren entsteht kein Druck auf das Werkstück, was Verformungen verhindert. Gleichzeitig bleibt die Oberflächengüte unberührt, da kein Werkzeug die Werkstückoberfläche direkt berührt. Dadurch entstehen glatte und feine Oberflächen, die nachbearbeitet werden können, ohne die Struktur zu verändern.

Materialvielfalt und -anpassung

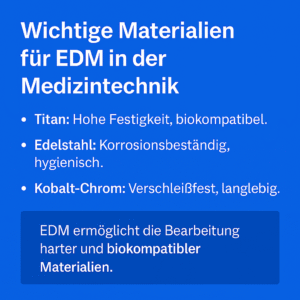

Ein weiterer Pluspunkt der EDM Maschinen ist die Bearbeitung verschiedenster leitfähiger Materialien. Im Bereich der Medizintechnik sind insbesondere Titan und Edelstahl gefragt. Diese Materialien bieten nicht nur die nötige Biokompatibilität, sondern auch die geforderte Stabilität und Korrosionsbeständigkeit.

Titan ist bekannt für seine Festigkeit und Korrosionsbeständigkeit, was es ideal für Implantate und orthopädische Geräte macht. Doch gerade die Bearbeitung stellt eine Herausforderung dar. Klassische Fräsverfahren stossen oft an ihre Grenzen, da das Material die Werkzeuge stark abnutzt. EDM Maschinen umgehen dieses Problem elegant: Durch die kontaktfreie Bearbeitung entstehen weder Werkzeugverschleiss noch thermische Spannungen.

Edelstahl, ein weiteres Schlüsselmaterial in der Medizintechnik, erfordert ebenfalls eine präzise Bearbeitung. Gerade bei chirurgischen Instrumenten sind glatte, hygienische Oberflächen unabdingbar. Die EDM-Technologie ermöglicht es, diese Oberflächen ohne mechanische Einwirkung zu erzeugen, was die Gefahr von Oberflächenfehlern minimiert.

Neben Titan und Edelstahl lassen sich auch Kobalt-Chrom-Legierungen, Kupfer und Graphit effizient verarbeiten. Durch die Anpassungsfähigkeit der Maschinenparameter an das jeweilige Material gewährleistet die EDM-Technologie eine optimale Bearbeitungsqualität.

Typische Probleme und Lösungen

Trotz ihrer Vorteile können EDM Maschinen auch Herausforderungen mit sich bringen. Eine häufige Problematik ist die Oberflächenqualität nach dem Erodieren. Während der Funkenerosion entstehen mikroskopisch kleine Krater, die die Oberflächengüte beeinträchtigen können. Um diesem Effekt entgegenzuwirken, setzen moderne Maschinen auf eine fein abgestimmte Funkenspannung und den Einsatz von Dielektrika mit speziellen Eigenschaften. Dies reduziert die Kraterbildung und sorgt für glatte Oberflächen, die den Anforderungen der Medizintechnik entsprechen.

Ein weiteres Problem sind die thermischen Effekte während des Bearbeitungsprozesses. Da die Bearbeitung auf Funkenentladung basiert, kann es zu einer lokalen Erhitzung kommen. Werden diese Temperaturen nicht kontrolliert, kann die Materialstruktur beeinträchtigt werden. Moderne EDM Systeme sind daher mit Kühlsystemen ausgestattet, die die Wärme effizient abführen und die Entstehung von Wärmespannungen verhindern.

Auch die Auswahl des richtigen Dielektrikums spielt eine entscheidende Rolle. Durch den Einsatz von spezialisierten Flüssigkeiten kann die Entladungskontrolle verbessert und die Materialbelastung reduziert werden. Dies gewährleistet, dass die erzeugte Oberfläche den medizinischen Standards entspricht und keine zusätzlichen Bearbeitungsschritte notwendig sind.

Ein weiterer Aspekt ist die Wiederholgenauigkeit. Da medizinische Komponenten oft in Serie gefertigt werden, ist eine gleichbleibende Qualität unerlässlich. CNC-gesteuerte EDM Maschinen bieten die Möglichkeit, identische Bauteile mit minimalen Toleranzabweichungen herzustellen.

Verfahren und Techniken: Welche EDM Maschinen kommen zum Einsatz?

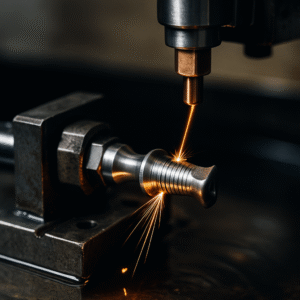

Drahterodieren: Präzise Schnitte für filigrane Bauteile

Das Drahterodieren gehört zu den vielseitigsten Verfahren im Bereich der EDM Technologie. Bei dieser Methode wird ein feiner, elektrisch geladener Draht durch das Werkstück geführt. Währenddessen entstehen zwischen Draht und Material elektrische Funken, die präzise Materialabtragungen ermöglichen. Das Ergebnis: Hauchdünne Schnittbreiten und filigrane Strukturen, die mit anderen Verfahren kaum realisierbar wären.

Ein wesentlicher Vorteil des Drahterodierens ist die Möglichkeit, extrem feine Konturen und komplexe Geometrien zu erzeugen. Besonders bei chirurgischen Präzisionsinstrumenten ist dies entscheidend, da eine hohe Passgenauigkeit gefordert ist. Auch bei Mikroteilen in der Medizintechnik spielt die Fähigkeit zur kontaktlosen Bearbeitung eine zentrale Rolle. Durch die fehlende mechanische Einwirkung bleibt die Oberflächenqualität konstant hoch, ohne die Gefahr von Verformungen.

Typische Anwendungsgebiete umfassen die Herstellung von Skalpellhalterungen, Mikroschneidewerkzeugen und feinmechanischen Bauteilen, die extrem präzise Schnitte benötigen. Selbst bei extrem harten Materialien wie Titan oder rostfreiem Stahl bietet das Drahterodieren eine beeindruckende Genauigkeit. Dies ist besonders relevant bei der Produktion von medizinischen Implantaten, bei denen jede Geometrieabweichung die Funktionalität beeinträchtigen könnte.

Senkerodieren: Komplexe Formen und tiefe Konturen

Wenn es um die Bearbeitung von dreidimensionalen Strukturen geht, bietet das Senkerodieren unschlagbare Vorteile. Anders als beim Drahterodieren verwendet dieses Verfahren eine massive Elektrode, die die gewünschte Form direkt in das Material einprägt. Dies erfolgt durch gezielte Funkenentladungen, die kleine Partikel aus dem Werkstück herauslösen.

Ein häufiges Einsatzgebiet des Senkerodierens ist der Formenbau für Implantate. Gerade bei komplexen 3D-Geometrien und tiefen Einschnitten zeigt sich die Stärke dieser Methode. Die präzise Steuerung der Erodierparameter sorgt dafür, dass selbst tiefe Kavitäten mit minimalen Toleranzen gefertigt werden können. Dies ist besonders wichtig bei orthopädischen Implantaten, die häufig komplizierte Formen und genaue Passungen aufweisen.

Zusätzlich ermöglicht das Senkerodieren die Bearbeitung von Leitfähigen Materialien mit hoher Festigkeit. So können selbst hartmetallhaltige Legierungen oder korrosionsbeständige Werkstoffe problemlos bearbeitet werden. Ein weiterer Vorteil ist die geringe Wärmeentwicklung während des Prozesses. Dadurch entstehen keine Gefügeveränderungen im Material, was die Langlebigkeit und Stabilität der gefertigten Bauteile sicherstellt.

Startlocherodieren: Vorbereitung für Drahterosion

Um die Drahterosion effektiv durchführen zu können, ist häufig eine präzise Startlochbohrung erforderlich. Hier kommt das Startlocherodieren ins Spiel. Bei diesem Verfahren werden kleine Startlöcher mit einem Durchmesser ab 0,1 mm erzeugt. Diese Bohrungen dienen als Einstiegspunkt für den Erodierdraht, um komplexe Schneidprozesse einzuleiten.

Besonders in der Medizintechnik ist diese Technik unverzichtbar. Typische Anwendungen umfassen die Bearbeitung von medizinischen Kleinteilen, bei denen Mikrobohrungen notwendig sind. Ein Beispiel ist die Herstellung von Mikrofluidikkomponenten oder Endoskopen, bei denen die Bohrung die Voraussetzung für die präzise Drahterosion bildet.

Die Vorteile des Startlocherodierens liegen in der Möglichkeit, selbst bei harten Materialien eine genaue Lochgeometrie zu erzeugen. Der Prozess läuft vollautomatisiert und ist somit ideal für die Serienfertigung medizinischer Bauteile. Da die Startlöcher exakt platziert werden können, wird eine hohe Prozesssicherheit gewährleistet, die in der Medizintechnik unerlässlich ist.

Zusammengefasst: Drahterodieren, Senkerodieren und Startlocherodieren ergänzen sich optimal in der modernen Medizintechnik. Ihre Fähigkeit, komplexe und präzise Bauteile zu fertigen, macht sie zu unverzichtbaren Werkzeugen bei der Herstellung von chirurgischen Instrumenten, Implantaten und anderen medizinischen Komponenten.

Herausforderungen und Bedenken beim Einsatz von EDM in der Medizintechnik

Hohe Investitionskosten und Wirtschaftlichkeit

Die Anschaffung einer EDM Maschine stellt oft eine erhebliche finanzielle Belastung dar. Gerade für kleinere Hersteller in der Medizintechnik sind die Investitionskosten eine zentrale Herausforderung. Hochwertige Maschinen erfordern nicht nur eine erhebliche Anschaffungssumme, sondern auch fortlaufende Wartungskosten und die regelmässige Schulung des Personals. Wann lohnt sich diese Investition dennoch?

Entscheidend ist der geplante Anwendungsbereich. Unternehmen, die regelmässig Präzisionsteile in hoher Qualität fertigen müssen, profitieren langfristig von der eigenen EDM Maschine. Besonders bei Sonderanfertigungen und patientenspezifischen Implantaten ist die interne Produktion oft kostengünstiger als die Fremdvergabe. Darüber hinaus bieten moderne Maschinen eine hohe Wiederholgenauigkeit, die insbesondere bei Serienfertigungen entscheidend ist.

Für kleinere Hersteller, die nur gelegentlich EDM-Bearbeitung benötigen, lohnt sich die Anschaffung jedoch selten. In solchen Fällen ist die Zusammenarbeit mit spezialisierten Dienstleistern eine wirtschaftlichere Alternative. Externe Anbieter verfügen über modernste Maschinen und umfangreiche Prozesserfahrung. Durch das Outsourcing kann die Produktion von Einzelstücken oder Kleinserien kosteneffizient abgewickelt werden, ohne die eigene Infrastruktur zu belasten.

Eine Kosten-Nutzen-Analyse sollte daher stets am Anfang jeder Investitionsentscheidung stehen. Faktoren wie Produktionsvolumen, Qualitätsanforderungen und die gewünschte Flexibilität sollten sorgfältig abgewogen werden.

Produktionsgeschwindigkeit und Stückzahlen

Obwohl EDM Maschinen in puncto Präzision unübertroffen sind, zeigen sich bei der Produktionsgeschwindigkeit gewisse Einschränkungen. Das Verfahren ist vergleichsweise zeitaufwendig, da die Bearbeitung durch Funkenerosion schrittweise erfolgt. Dies kann insbesondere bei grossen Stückzahlen zum Problem werden.

Für die Serienfertigung medizinischer Produkte ist eine effiziente Prozessgestaltung daher unverzichtbar. Hier setzen viele Hersteller auf automatisierte CNC-Systeme. Durch die Kombination aus Automatisierung und EDM-Technologie lassen sich deutlich höhere Bearbeitungsgeschwindigkeiten erzielen. Maschinen mit Mehrfachspannsystemen ermöglichen es, mehrere Bauteile gleichzeitig zu bearbeiten, wodurch die Produktivität signifikant gesteigert wird.

Auch der Einsatz von CAD/CAM-Software kann die Fertigungsprozesse optimieren. Durch die automatische Erstellung von Bearbeitungsplänen und die Integration in bestehende Produktionslinien werden Rüstzeiten minimiert und die Durchlaufzeit verkürzt.

Dennoch bleibt die Frage: Ist EDM die richtige Wahl für jede Serienproduktion? In Fällen, in denen Massenproduktion und hohe Geschwindigkeit gefragt sind, bieten konventionelle Zerspanungsverfahren häufig Vorteile. Die Entscheidung hängt also stark von der Komplexität und den Qualitätsanforderungen des jeweiligen Produkts ab.

Qualitätsanforderungen und Regulierungen

In der Medizintechnik gelten strenge Qualitätsstandards. Hersteller müssen sicherstellen, dass ihre Produkte höchsten Anforderungen an Sicherheit und Präzision genügen. Eine zentrale Rolle spielt dabei die Einhaltung der Normen ISO 9001 und ISO 13485. Diese Zertifizierungen bestätigen, dass die Produktion nach festgelegten Qualitätsmanagementsystemen erfolgt und die Prozesse jederzeit nachvollziehbar dokumentiert sind.

Um diesen Anforderungen gerecht zu werden, ist eine konsequente Qualitätssicherung unverzichtbar. Bereits während der EDM-Bearbeitung müssen die Prozessparameter kontinuierlich überwacht und dokumentiert werden. So lassen sich Fehlerquellen frühzeitig erkennen und beheben.

Ein weiteres Qualitätsmerkmal ist die Prüfung der fertigen Bauteile. Oftmals erfolgt eine mikroskopische Kontrolle, um selbst kleinste Oberflächenfehler zu erkennen. Auch die Erstellung von Messprotokollen gehört zu den Standardmassnahmen, um die Einhaltung der geforderten Toleranzen zu dokumentieren.

Besonders kritisch ist die Validierung der eingesetzten Maschinen. Regelmässige Wartung und Kalibrierung sind notwendig, um die gleichbleibende Qualität der produzierten Komponenten sicherzustellen. Dies betrifft insbesondere die Wiederholgenauigkeit und die Stabilität der Bearbeitungsprozesse.

Zusammengefasst lässt sich sagen: Die Kombination aus Investitionskosten, Produktionsgeschwindigkeit und strengen Qualitätsanforderungen stellt hohe Ansprüche an die EDM-Technologie. Dennoch bleibt sie eine unverzichtbare Methode für die Herstellung von hochpräzisen medizinischen Bauteilen, insbesondere wenn es auf genaue Passformen und langlebige Materialqualität ankommt.

Best Practices: Wie Unternehmen EDM erfolgreich integrieren

Planung und Implementierung

Die erfolgreiche Integration von EDM Maschinen beginnt mit einer fundierten Planung. Eine sorgfältige Analyse des Anwendungsbereichs ist entscheidend, um die geeigneten Maschinen auszuwählen. Dabei spielen die Bauteilkomplexität, die gewünschte Materialvielfalt und die angestrebte Produktionsmenge eine zentrale Rolle.

Nicht jede EDM Maschine ist für alle Anwendungen gleichermassen geeignet. Während Drahterodieren sich hervorragend für feine Konturen und filigrane Strukturen eignet, bietet das Senkerodieren Vorteile bei komplexen 3D-Geometrien. Daher sollte die Auswahl gezielt auf die Anforderungen der Medizintechnik abgestimmt werden.

Zusätzlich ist eine umfassende Beratung durch Experten ratsam. Fachleute können nicht nur bei der Maschinenauswahl unterstützen, sondern auch bei der Planung der Produktionsprozesse wertvolle Hilfestellung leisten. Dadurch lassen sich Investitionsrisiken minimieren und die Maschinen optimal in die bestehenden Fertigungsabläufe integrieren.

Darüber hinaus ist es sinnvoll, die Implementierung in mehreren Phasen zu planen. Nach einer ersten Testphase sollten die Maschinen schrittweise in die Serienproduktion überführt werden. So lassen sich mögliche Probleme frühzeitig erkennen und beheben.

Zusammenarbeit mit erfahrenen Partnern

In vielen Fällen ist die Zusammenarbeit mit spezialisierten Dienstleistern eine effektive Möglichkeit, die Kosten im Griff zu behalten. Gerade kleinere Unternehmen können von dieser Strategie profitieren. Durch das Outsourcing bestimmter Fertigungsprozesse entfällt die Anschaffung teurer Maschinen. Zudem können sich die Firmen auf ihre Kernkompetenzen konzentrieren, während die Bearbeitung komplexer Bauteile in die Hände von Profis gelegt wird.

Erfahrene EDM-Anbieter verfügen über moderne Maschinentechnologie und das nötige Know-how, um komplexe Projekte effizient abzuwickeln. Diese Partner können oft schneller und kostengünstiger produzieren, da sie über optimierte Prozessketten verfügen. Auch die Flexibilität bei Kleinserien oder Prototypenfertigung ist ein grosser Vorteil.

Eine langfristige Partnerschaft bietet darüber hinaus zusätzliche Vorteile. Neben der reinen Produktion können spezialisierte Dienstleister auch Beratungsleistungen anbieten, etwa bei der Auswahl des geeigneten EDM Verfahrens oder der Optimierung der Fertigungsstrategie. Dadurch spart das Unternehmen nicht nur Zeit und Geld, sondern kann sich auf die Entwicklung innovativer Produkte konzentrieren.

Zukunftsaussichten: Wie entwickelt sich die EDM Technologie weiter?

Fortschritte in der Automatisierung

Die Zukunft der EDM Technologie ist eng mit der fortschreitenden Automatisierung verknüpft. Immer mehr Unternehmen setzen auf Smart Manufacturing, um die Produktion effizienter und flexibler zu gestalten. Dabei spielen KI-gestützte Systeme eine zentrale Rolle. Diese intelligenten Lösungen ermöglichen eine präzise Prozessüberwachung und selbstständige Fehlerkorrektur während der Bearbeitung.

Durch die Integration von KI in EDM Maschinen lassen sich Bearbeitungszeiten verkürzen und die Prozesssicherheit steigern. Systeme erkennen Anomalien in Echtzeit und passen die Erodierparameter automatisch an, um die gewünschte Oberflächengüte sicherzustellen. Dadurch sinkt nicht nur die Ausschussquote, sondern auch die Notwendigkeit manueller Eingriffe.

Ein weiterer Vorteil liegt in der Datenanalyse. Moderne Maschinen erfassen während der Produktion umfangreiche Prozessdaten, die mittels künstlicher Intelligenz ausgewertet werden. So entstehen wertvolle Einblicke in die Produktionsqualität und mögliche Optimierungspotenziale. Diese Erkenntnisse helfen dabei, die Prozessketten kontinuierlich zu verbessern.

Besonders in der Medizintechnik sind solche Entwicklungen von grossem Vorteil. Da die Anforderungen an Präzision und Wiederholgenauigkeit hoch sind, tragen automatisierte Prozesse zur konstanten Produktqualität bei. Gleichzeitig wird die Effizienz gesteigert, was die Produktion von Kleinserien wirtschaftlicher macht.

Nachhaltigkeit und Energieeffizienz

Ein weiterer wichtiger Trend in der EDM Technologie ist die Verbesserung der Nachhaltigkeit. Angesichts steigender Energiepreise und wachsender ökologischer Verantwortung rücken energieeffiziente Maschinen in den Fokus. Moderne Systeme verbrauchen bis zu 30 % weniger Energie durch optimierte Funkengenerierung und den Einsatz innovativer Dielektrika.

Darüber hinaus setzen Hersteller verstärkt auf die Wiederverwendung von Elektroden. Während früher verschlissene Elektroden häufig ausgetauscht wurden, ermöglichen neue Recyclingverfahren eine Wiederaufbereitung. Dadurch sinkt nicht nur der Materialverbrauch, sondern auch die Abfallmenge erheblich.

Auch die Minimierung von Kühlflüssigkeiten trägt zur Umweltfreundlichkeit bei. Durch den Einsatz von wasserbasierten Dielektrika wird der Einsatz von Öl reduziert, was die Entsorgungskosten senkt und die Umweltbelastung verringert. Zudem arbeiten neue Maschinen mit geschlossenen Kühlsystemen, die eine Wiederverwendung der Flüssigkeiten ermöglichen.

Diese Entwicklungen zeigen, dass sich die EDM Technologie immer mehr zu einem nachhaltigen Fertigungsverfahren entwickelt. Unternehmen profitieren von niedrigeren Betriebskosten und verbessern gleichzeitig ihre ökologische Bilanz.

Neue Materialentwicklungen

Mit dem Fortschritt der Materialwissenschaften erweitern sich auch die Möglichkeiten der EDM Technologie. Besonders in der Medizintechnik sind biokompatible und verschleissfeste Werkstoffe gefragt. Neue Legierungen und keramikbasierte Materialien stellen jedoch erhöhte Anforderungen an die Bearbeitungstechnologie.

Eine spannende Entwicklung ist die Bearbeitung von bioaktiven Metallen wie Titanlegierungen mit EDM Maschinen. Diese Werkstoffe sind ideal für medizinische Implantate, da sie sich durch eine hohe Körperverträglichkeit auszeichnen. Allerdings erfordert die Bearbeitung spezielle Parameter, um die empfindliche Oberflächenstruktur nicht zu beschädigen.

Auch die Verarbeitung von keramischen Werkstoffen entwickelt sich weiter. Früher galten Keramiken als schwer erodierbar, doch neue Maschinen mit angepassten Entladekennfeldern ermöglichen inzwischen präzise Materialabträge. Dies eröffnet neue Möglichkeiten bei der Herstellung von chirurgischen Werkzeugen und Implantaten mit verschleissfesten Oberflächen.

Ein weiterer Innovationsschritt ist die Entwicklung von leitfähigen Kunststoffen, die durch Funkenerosion bearbeitet werden können. Diese Materialien verbinden die Vorteile von Leichtbau mit der Haltbarkeit metallischer Komponenten. Anwendungen finden sich vor allem bei medizinischen Geräten, die elektrische Leitfähigkeit und geringes Gewicht kombinieren müssen.

Mit diesen Entwicklungen bleibt die EDM Technologie auch in Zukunft ein zentraler Bestandteil der Medizintechnik. Neue Materialien und innovative Bearbeitungsverfahren tragen dazu bei, die Produktion noch präziser und effizienter zu gestalten.

Warum die Wahl des richtigen Partners entscheidend ist

Expertise und Erfahrung

Die erfolgreiche Umsetzung von EDM Projekten erfordert nicht nur modernste Maschinentechnik, sondern vor allem fundiertes Fachwissen. Erfahrung spielt dabei eine entscheidende Rolle. Unternehmen, die auf die Bearbeitung hochpräziser medizinischer Komponenten spezialisiert sind, verfügen über das nötige Know-how, um selbst anspruchsvollste Geometrien sicher zu realisieren.

Nicht jede Werkstatt kann die hohen Anforderungen in der Medizintechnik erfüllen. Gerade bei patientenspezifischen Implantaten oder komplexen chirurgischen Instrumenten ist es unverzichtbar, auf einen Partner zu setzen, der über umfangreiche Projekterfahrung verfügt. Fehlerhafte Bauteile oder inkonsistente Oberflächenqualitäten können erhebliche Konsequenzen nach sich ziehen.

Ein erfahrener EDM-Dienstleister bietet nicht nur technische Kompetenz, sondern auch umfassende Beratung. Schon bei der Planung helfen Experten dabei, die richtigen Bearbeitungsstrategien zu wählen und die Produktionsabläufe zu optimieren. Durch die Kombination aus Fachkenntnis und modernster Maschinentechnologie lassen sich Fehlerquellen vermeiden und die gewünschte Präzision zuverlässig erreichen.

Qualitätsmanagement und Zertifizierungen

In der Medizintechnik ist die Einhaltung von Qualitätsstandards unerlässlich. Produkte müssen höchsten Sicherheitsanforderungen genügen, um den Einsatz in kritischen medizinischen Anwendungen zu gewährleisten. Zertifizierungen nach ISO 9001 und ISO 13485 spielen dabei eine Schlüsselrolle.

Eine Zertifizierung nach ISO 9001 bestätigt, dass ein Unternehmen ein umfassendes Qualitätsmanagementsystem implementiert hat. Es stellt sicher, dass die Prozesse nachvollziehbar dokumentiert sind und regelmässig überprüft werden. Diese Transparenz schafft Vertrauen bei Kunden und Partnern.

Noch spezifischer für die Medizintechnik ist die ISO 13485. Sie bescheinigt, dass alle Produktionsschritte die besonderen Anforderungen an medizinische Produkte erfüllen. Vom Rohmaterial bis zur Endkontrolle wird sichergestellt, dass die gefertigten Bauteile den strengen Regulierungen entsprechen.

Unternehmen wie die Retero GmbH legen besonderen Wert auf eine lückenlose Qualitätssicherung. Durch die Kombination aus zertifizierten Prozessen und präzisen EDM Verfahren können selbst die komplexesten Medizintechnikprojekte sicher realisiert werden. Diese Zuverlässigkeit bietet Kunden die Gewissheit, stets gleichbleibend hohe Produktqualität zu erhalten.

Innovationskraft und Individualisierung

Ein weiterer entscheidender Faktor bei der Wahl des richtigen Partners ist die Innovationskraft. Während viele Anbieter standardisierte Lösungen anbieten, setzen spezialisierte Unternehmen wie die Retero GmbH auf massgeschneiderte Fertigungsstrategien. Gerade in der Medizintechnik ist die Fähigkeit zur Individualisierung ein echter Wettbewerbsvorteil.

Ob Implantate mit komplexen Geometrien oder spezielle chirurgische Werkzeuge – die Anforderungen an die Fertigung variieren stark. Die Retero GmbH verfügt über eine breite Maschinenausstattung, die eine flexible Anpassung an die Kundenbedürfnisse ermöglicht. Durch die Kombination verschiedener EDM Verfahren können selbst anspruchsvolle Projekte effizient umgesetzt werden.

Darüber hinaus treibt die Retero GmbH die Weiterentwicklung der EDM Technologie aktiv voran. Durch die Nutzung neuester Maschinen und die Schulung der Mitarbeitenden bleiben die Produktionsprozesse stets auf dem neuesten Stand. Diese Innovationsbereitschaft sichert den Kunden Zugang zu modernsten Fertigungstechnologien und bietet gleichzeitig die Möglichkeit, individuell angepasste Lösungen zu erhalten.

In der Praxis bedeutet dies: Statt starrer Standards bietet die Retero GmbH individuelle Bearbeitungskonzepte – präzise abgestimmt auf die speziellen Anforderungen des Projekts. Diese Kombination aus Fachwissen, Zertifizierung und Flexibilität macht den Unterschied und garantiert eine optimale Umsetzung Ihrer EDM Projekte.

Lassen Sie uns gemeinsam Ihre Ideen umsetzen – kontaktieren Sie die Retero GmbH und profitieren Sie von unserer Erfahrung und unserem Engagement für Präzision und Qualität.

Fazit: Präzision und Zuverlässigkeit für die Medizintechnik

Die EDM Technologie hat sich als unverzichtbarer Bestandteil der modernen Medizintechnik etabliert. Ihre herausragende Fähigkeit, komplexe Geometrien mit höchster Präzision und Wiederholgenauigkeit zu fertigen, macht sie zur ersten Wahl bei der Herstellung von Implantaten, chirurgischen Instrumenten und weiteren medizinischen Komponenten.

Besonders die Kombination aus Materialvielfalt, innovativem Maschinenpark und der Möglichkeit zur Bearbeitung selbst anspruchsvollster Werkstoffe bietet einen entscheidenden Vorteil. Ob Titan, Edelstahl oder neu entwickelte bioaktive Materialien – die Flexibilität der EDM Maschinen gewährleistet, dass auch zukünftige Anforderungen problemlos gemeistert werden können.

Ein weiterer Erfolgsfaktor ist die kontinuierliche Weiterentwicklung der Technologie. Durch den Einsatz von KI und Automatisierung werden die Prozesse nicht nur effizienter, sondern auch nachhaltiger. Diese Innovationskraft sichert die Wettbewerbsfähigkeit und macht die EDM Technologie auch in Zukunft zur Schlüsselkomponente im Bereich der Medizintechnik.

Um die Vorteile optimal zu nutzen, ist die Wahl des richtigen Partners entscheidend. Spezialisierte Unternehmen wie die Retero GmbH bieten nicht nur modernste Maschinen, sondern auch umfassendes Fachwissen und praxisnahe Lösungen. Durch die Verbindung von Erfahrung, Zertifizierung und Flexibilität erhalten Kunden massgeschneiderte Fertigungskonzepte, die höchste Qualitätsstandards erfüllen.

Die EDM Technologie wird auch künftig eine zentrale Rolle bei der Produktion von medizinischen Präzisionsteilen spielen. Ihre Fähigkeit zur Bearbeitung von biokompatiblen Materialien und die kontinuierliche Weiterentwicklung machen sie zu einem unverzichtbaren Werkzeug in einer Branche, die auf Zuverlässigkeit und Innovationskraft angewiesen ist.