Stellen Sie sich eine Welt vor, in der winzig kleine Strukturen die Leistung ganzer Systeme verbessern. Ob bei medizinischen Implantaten, in optischen Linsen oder in hochsensiblen Mikrosensoren – genau hier setzt die Mikrostrukturierung an. Sie ermöglicht es, Materialien gezielt im Mikrometerbereich zu verändern und ihnen dadurch neue und funktionale Eigenschaften zu verleihen.

Was zunächst komplex klingt, ist in Wirklichkeit ein entscheidender Baustein für viele moderne Anwendungen. Unternehmen aus der Medizintechnik, Elektronik oder Mikromechanik setzen zunehmend auf mikrostrukturierte Oberflächen, um Präzision, Effizienz und Miniaturisierung miteinander zu verbinden.

In diesem Artikel erfahren Sie, was Mikrostrukturierung wirklich bedeutet, welche Verfahren derzeit eingesetzt werden und wie diese Technologien in der Praxis funktionieren. Wir beleuchten Materialien, Anwendungsfelder und typische Herausforderungen. Dabei kombinieren wir verständliches Fachwissen mit konkreten Anwendungsbeispielen und geben Ihnen Entscheidungshilfen an die Hand, wie Sie das volle Potenzial dieser Technologie nutzen können.

Am Ende dieses Beitrags werden Sie nicht nur verstehen, warum Mikrostrukturierung in vielen Branchen als Schlüsseltechnologie gilt, sondern auch erkennen, wie sie gezielt eingesetzt wird, um messbare Vorteile zu erzielen.

- Mikrostrukturierung verändert Oberflächen gezielt im Mikrometerbereich.

- Sie verbessert Funktionalität, Miniaturisierung und Biokompatibilität.

- Einsatzbereiche: Medizintechnik, Optik, Sensorik, Mikromechanik.

- Technologien: Laser, Erodieren, Lithografie, Mikrofräsen.

- Wichtig: Materialwahl, Prozesssicherheit und Skalierbarkeit.

- Praxisnahe Lösungen steigern Qualität und Wettbewerbsvorteile.

Inhaltsverzeichnis

Warum Mikrostrukturierung heute wichtiger ist denn je

Produkte werden kontinuierlich kleiner, leichter und gleichzeitig leistungsfähiger. Besonders in der Medizintechnik führt das zu neuen Anforderungen. So entstehen Instrumente mit besonders feiner Geometrie und gezielt strukturierter Oberfläche, die weniger Gewebe verletzen und sich schneller reinigen lassen.

Präzision in anspruchsvollen Branchen

- – Medizintechnik: Instrumente profitieren von verbesserten Oberflächen für mehr Sicherheit und Wirksamkeit.

- – Optik: Strukturierte Mikroprofile steuern gezielt die Lichtausbreitung und ermöglichen neue Funktionen.

- – Halbleitertechnik: Feinste Strukturen erlauben die Integration komplexer Funktionen auf kleinstem Raum.

In all diesen Bereichen liefert die Mikrostrukturierung reproduzierbare und exakt steuerbare Ergebnisse – ein echter Wettbewerbsvorteil in Märkten mit hohen Qualitätsanforderungen.

Neue Werkstoffe erfordern neue Methoden

Biokompatible Kunststoffe, hochfeste Legierungen oder keramische Materialien stellen besondere Anforderungen an die Bearbeitung. Klassische Verfahren stoßen hier an ihre Grenzen. Es braucht moderne Technologien, die ohne mechanischen Druck arbeiten und gleichzeitig mikrometergenaue Strukturen erzeugen können.

Mikrostrukturierte Oberflächen eröffnen genau diese Möglichkeiten. Sie steigern die Lebensdauer technischer Komponenten, verbessern die Haftung von Beschichtungen und ermöglichen kontrollierte Fluidik in Kanälen und Mikrohohlräumen.

Technologien mit Zukunft

Verfahren wie die additive Fertigung vergrößern die konstruktive Freiheit erheblich. In Verbindung mit Mikrostrukturierung entstehen funktionale Oberflächen direkt während der Herstellung. Das spart Ressourcen und erlaubt neue Designansätze.

Besonders spannend sind intelligente Oberflächen, die aktiv auf Umgebungsbedingungen reagieren. Temperatur, Licht oder Feuchtigkeit verändern die Funktion gezielt – eine Entwicklung, die zunehmend an Bedeutung gewinnt. Und sie beginnt genau dort, wo die Mikrostruktur den Unterschied macht.

Verfahren und Anwendungen in der Medizintechnik

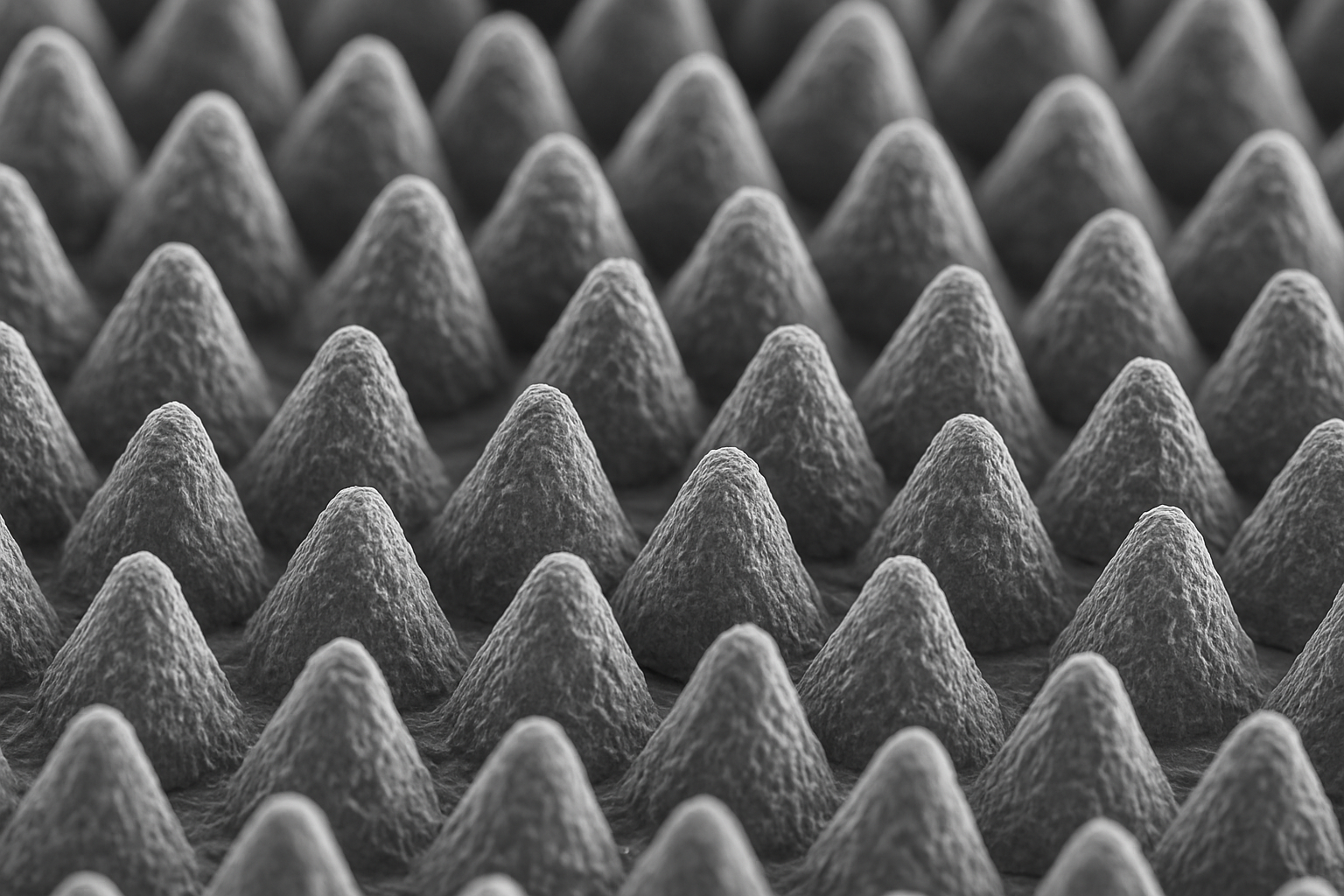

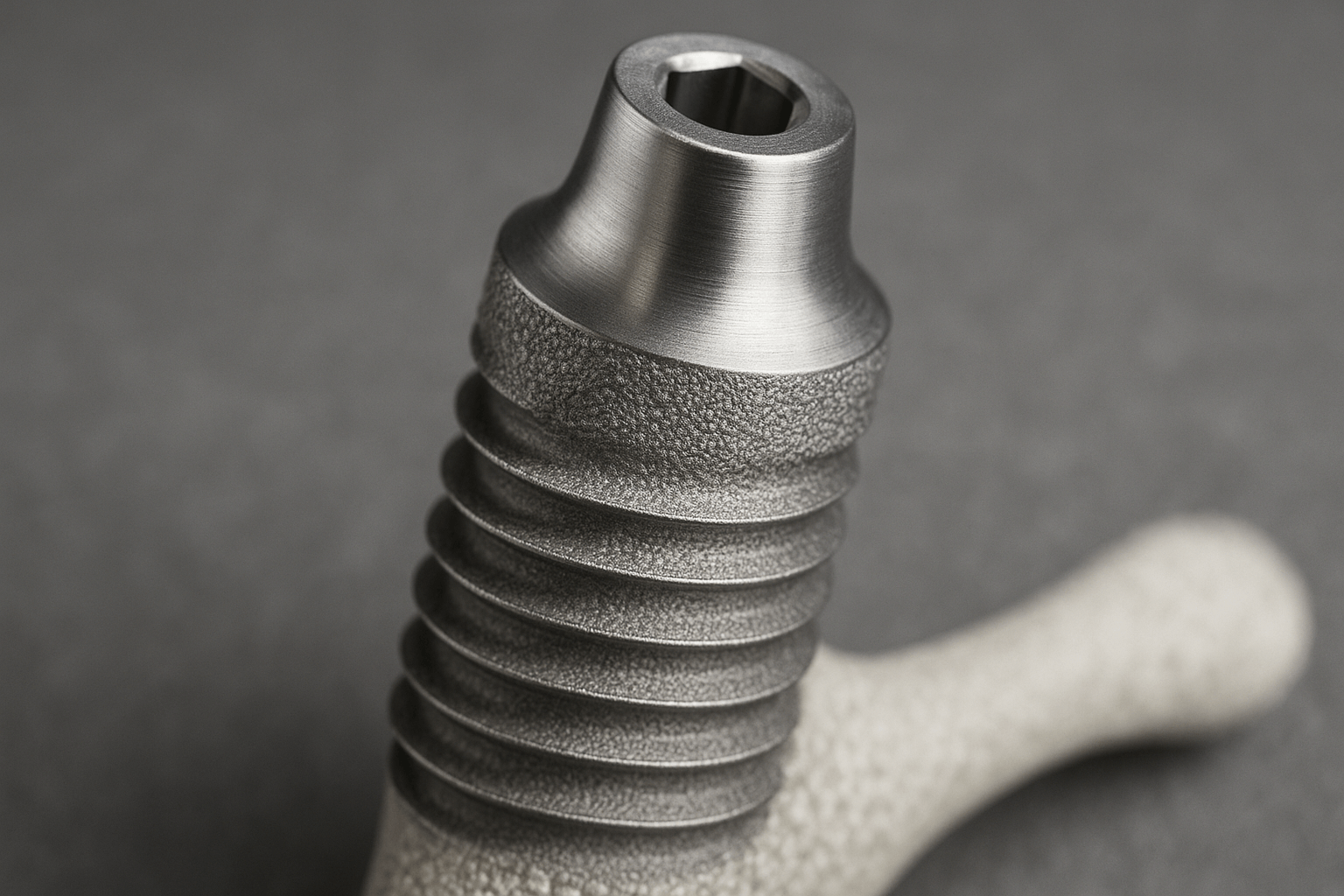

In der Medizintechnik beeinflusst jedes Detail die Funktion und Sicherheit eines Produkts. Eine gezielte Mikrostruktur der Oberfläche kann den entscheidenden Unterschied ausmachen. Implantate profitieren zum Beispiel von verbesserter Zellanhaftung und genau definierten Reibwerten. Strukturierte Oberflächen aus Titan oder Keramik wirken gezielt auf biologische Prozesse, fördern die Einheilung, senken das Entzündungsrisiko und erhöhen die Stabilität über längere Zeiträume.

Strukturen für chirurgische Instrumente

Chirurgische Werkzeuge unterliegen anderen Anforderungen. Neben mechanischer Belastbarkeit und Biokompatibilität ist auch die Reinigungsfähigkeit entscheidend. Durch Mikrostrukturierung entstehen funktionale Zonen direkt auf der Oberfläche. So lassen sich griffige Stellen für besseren Halt oder gleitfähige Abschnitte für reibungsarme Bewegungen integrieren. Diese Optimierung erhöht die Sicherheit und verbessert die Handhabung im klinischen Einsatz.

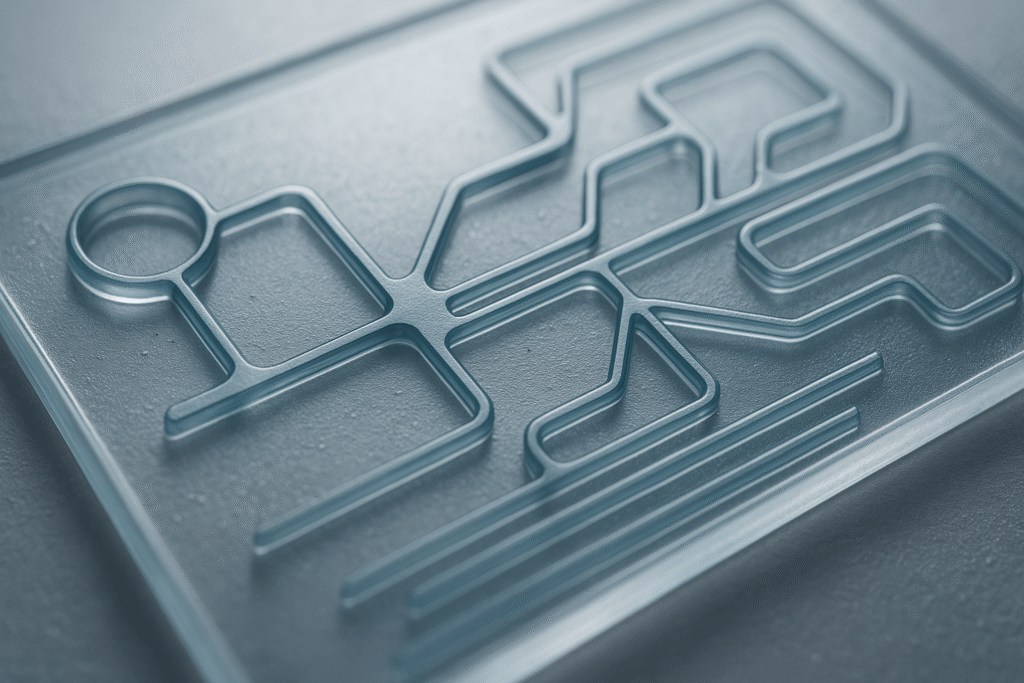

Mikrofluidik und Wirkstofffreisetzung

Ein weiteres wichtiges Anwendungsfeld ist die Entwicklung mikrofluidischer Komponenten. Mit Hilfe modernster Lasertechnologie entstehen präzise Kanäle und Öffnungen in biokompatiblen Werkstoffen. Solche Strukturen finden Einsatz in Diagnosegeräten, Dosiersystemen für Medikamente oder in sogenannten Lab-on-a-Chip Lösungen. Auch Mikronadeln und poröse Oberflächen für eine kontrollierte Wirkstoffabgabe basieren auf diesen Verfahren.

Feinbearbeitung sensibler Materialien

Für besonders filigrane Instrumente bietet sich das funkenerosive Verfahren an. Drahterodieren ermöglicht die Bearbeitung von leitfähigen Hochleistungswerkstoffen ohne mechanische Einwirkung. So lassen sich extrem dünnwandige Bauteile mit exakter Geometrie und herausragender Oberflächengüte herstellen. Ideal ist diese Methode für Instrumente in der Augenheilkunde oder bei minimalinvasiven Eingriffen.

Formwerkzeuge mit integrierter Struktur

Bei der Herstellung von Werkzeugformen, etwa für den Kunststoffspritzguss, kommt häufig das Senkerodieren zum Einsatz. Damit lassen sich mikrostrukturierte Bereiche direkt in die Form einarbeiten. Das Ergebnis sind Kunststoffbauteile mit spezifischer Funktionalität. Ein typisches Beispiel ist eine Katheterhülle mit wasseranziehender Oberfläche oder eine Dosieröffnung mit exakt steuerbarem Durchfluss. Die Struktur entsteht in der Werkzeugform und wird somit direkt in den Produktionsprozess integriert.

Praxisbeispiel: Spinndüse für pharmazeutische Anwendungen

Ein Hersteller aus dem pharmazeutischen Bereich entwickelte eine Spinndüse zur Erzeugung ultrafeiner Fasern. Diese sollten als Trägermedium für medizinische Wirkstoffe dienen. Das Bauteil wurde mithilfe von Drahterodieren gefertigt. Entscheidend war die präzise Ausformung mehrerer paralleler Austrittskanäle mit exakt definierter Geometrie. Die fertige Düse gewährleistete eine gleichmäßige Faserbildung bei minimaler Toleranz. Das Ergebnis war eine robuste, hochfunktionale Komponente für den Serieneinsatz.

Anwendungsfelder: Wo Mikrostrukturierung echten Mehrwert schafft

Optische Industrie: Licht präzise steuern

Mikrostrukturierung ist in der optischen Industrie ein zentrales Werkzeug zur Steuerung von Licht. Durch gezielte Strukturierung lassen sich Reflexion, Streuung und Lichtdurchlässigkeit beeinflussen, ohne dass die äußere Form eines Bauteils verändert werden muss. Das ermöglicht unter anderem:

– Linsen mit integrierten Entspiegelungszonen

– Lichtleiter für miniaturisierte Systeme

– Oberflächen, die spezifische Wellenlängen filtern

Bei der Fertigung von optischen Hochpräzisionsteilen wie Diffraktionsgittern oder Fresnellinsen sind solche strukturierten Oberflächen unverzichtbar.

Halbleitertechnik und Sensorentwicklung

Im Bereich der Halbleiter und Sensorik entscheiden mikroskopisch kleine Strukturen über Leistung und Funktion. Mikrostrukturierte Oberflächen ermöglichen nicht nur eine kompaktere Bauweise, sondern eröffnen neue Möglichkeiten wie:

- – Gezielte Steuerung von Wärmeströmen

- – Integration von leitfähigen oder isolierenden Funktionsschichten

- – Höhere Sensitivität und Selektivität bei Sensoren

Besonders in der Medizin und Umwelttechnik sorgt diese Technologie für genauere Messungen und robustere Systeme.

Mikromechanik: Präzision auf kleinstem Raum

In der Mikromechanik sind Funktionalität und Langlebigkeit bei minimaler Bauteilgröße gefragt. Hier trägt Mikrostrukturierung dazu bei,

- – Reibung zu verringern

- – Schmiermitteldepots effizient zu integrieren

- – gezielte Festigkeitsverläufe in Bauteilen zu erzeugen

Bauteile wie Zahnräder, Hebel oder Federn profitieren von dieser Form der Strukturkontrolle. Sie behalten ihre Formstabilität und Funktion auch bei dauerhafter Belastung.

Piezotechnik: Reaktion auf Druck und Bewegung

In der Piezotechnik ermöglichen strukturierte Werkstoffe gezielte Umwandlungen von mechanischer in elektrische Energie. Mikrostrukturierung unterstützt die Entwicklung von:

- – Aktoren mit definierter Bewegungsantwort

- – Ultraschallwandlern für präzise Schallübertragung

- – Sensitiven taktilen Oberflächen

Funktionale Integration als Schlüssel

Alle genannten Anwendungsfelder eint ein gemeinsames Ziel: Funktionen direkt in die Oberfläche zu integrieren. Dadurch wird der Bedarf an zusätzlichen Bauteilen reduziert. Die Resultate sind kompaktere, effizientere und leistungsfähigere Systeme, die optimal an ihren Einsatzbereich angepasst sind.

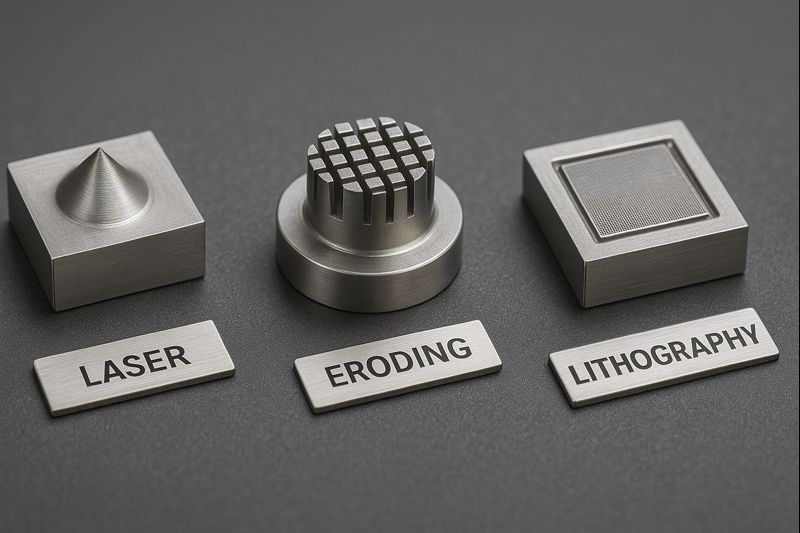

Methoden der Mikrostrukturierung im Überblick

Für die Herstellung mikrostrukturierter Bauteile stehen verschiedene Technologien zur Verfügung. Jede Methode bietet besondere Stärken und unterliegt bestimmten Grenzen. Die Auswahl richtet sich nach dem jeweiligen Material, der gewünschten Strukturform sowie den wirtschaftlichen Anforderungen.

Laserbasierte Verfahren

Laserstrukturierung zählt zu den berührungslosen Technologien mit sehr hoher Präzision. Ein gebündelter Lichtstrahl trägt gezielt Material ab oder verändert es durch punktuelle Erwärmung. Abhängig von der Pulsdauer und der eingesetzten Wellenlänge können Strukturen mit sehr feiner Auflösung erzeugt werden – von wenigen Mikrometern bis hin zu komplexen dreidimensionalen Geometrien. Im Kontext der Fertigungsroute kann hier auch präzises Laserschneiden

für mikrofeine Konturen und Funktionsbereiche eine Rolle spielen, wenn Struktur und Kontur gemeinsam umgesetzt werden sollen.

Chemische Verfahren für präzise Muster

Ätzen und Lithografie basieren auf dem Einsatz von Masken, die zuvor auf das Material aufgebracht wurden. Nach der Belichtung erfolgt eine gezielte Behandlung mit chemischen Substanzen wie Säuren oder Laugen. So entstehen exakt definierte Kanäle oder Kavitäten. Diese Verfahren sind ideal für wiederholbare Strukturen auf größeren Flächen, etwa in der Herstellung von Sensoren oder Mikroprozessoren. Ihre besondere Stärke liegt in der Möglichkeit, hochkomplexe Muster mit extremer Genauigkeit darzustellen.

Zerspanende Technologien für flexible Anwendungen

Mikrofräsen und Mikrozerspanung eignen sich für Werkstoffe, die sich mechanisch gut bearbeiten lassen. Mit modernen CNC-Systemen lassen sich feine Gravuren, Kanäle oder Passungen direkt in Metallen oder Kunststoffen realisieren. In der Praxis ist dafür häufig präzises Fräsen

die passende Option, wenn Strukturierung und Passflächen in einem Fertigungskonzept zusammengeführt werden sollen.

Elektrochemische und funkenerosive Verfahren

Für Materialien mit elektrischer Leitfähigkeit sind elektrochemische Bearbeitungsmethoden und funkenerosive Verfahren besonders relevant. Beim Erodieren wird Material durch gezielte elektrische Entladung abgetragen. Da keine mechanischen Kräfte auf das Werkstück wirken, bleibt die Geometrie auch bei sehr harten Werkstoffen wie Titan oder Hartmetall stabil. Diese Verfahren erlauben extrem feine Konturen, enge Toleranzen und saubere Innenflächen.

Die richtige Kombination macht den Unterschied

Keine Methode ist universell einsetzbar. Der Schlüssel liegt oft in der Kombination verschiedener Verfahren. So lassen sich nicht nur technische Ziele besser erreichen, sondern auch wirtschaftliche Vorteile nutzen. Entscheidend ist eine sorgfältige Planung, die alle Aspekte – von der Geometrie über das Material bis zur Serienfähigkeit – berücksichtigt.

Materialien und ihre Eignung für die Mikrostrukturierung

Die Wahl des passenden Werkstoffs ist ein entscheidender Faktor für den Erfolg mikrostrukturierter Bauteile. Nicht jedes Material reagiert gleich auf Temperaturveränderungen oder mechanische Bearbeitung. Ausschlaggebend ist die Kombination aus Verformbarkeit, Stabilität und funktionalem Nutzen.

Keramiken – stabil unter Extrembedingungen

Keramische Werkstoffe überzeugen durch hohe chemische und thermische Beständigkeit. Sie eignen sich besonders für Anwendungen, bei denen extreme Temperaturen oder aggressive Medien auftreten. Ihre spröde Beschaffenheit erfordert jedoch spezielle Bearbeitungsmethoden. Verfahren ohne direkten Kontakt wie Laserbearbeitung oder funkenerosive Technologien sind hier besonders vorteilhaft. Die Strukturen bleiben dauerhaft stabil und zeigen nur minimalen Verschleiß.

Silizium – der Allrounder in der Mikroelektronik

Silizium bildet die Grundlage zahlreicher mikroelektronischer Systeme. Es lässt sich hervorragend mit lithografischen und chemischen Verfahren strukturieren und bietet ideale Voraussetzungen für präzise, planare Strukturen. Dank seiner geringen Wärmeausdehnung und elektrischen Leitfähigkeit ist Silizium die erste Wahl für viele Anwendungen in der Mikroelektronik und Sensorik.

Polymere – flexibel in Form und Funktion

Polymere punkten durch hohe Formvielfalt und einfache Bearbeitbarkeit. Sie lassen sich durch thermische Formgebung, Fräsen, Ätzen oder Laserprozesse strukturieren. In der Medizintechnik kommen biokompatible Kunststoffe wie PEEK oder PMMA häufig zum Einsatz. Sie ermöglichen gezielte Wirkstoffabgabe und verbessern die Zellinteraktion. Eine Herausforderung liegt in der begrenzten Wärmebeständigkeit und Maßhaltigkeit bei wechselnden Bedingungen.

Metalle – robust und vielseitig einsetzbar

Metallische Werkstoffe wie Edelstahl, Titan oder Aluminium überzeugen durch hohe mechanische Belastbarkeit und elektrische Leitfähigkeit. Sie lassen sich sowohl spanend als auch elektrochemisch bearbeiten. Besonders Titan wird wegen seiner Biokompatibilität und Korrosionsresistenz für Implantate und medizinische Werkzeuge geschätzt. Edelstahl bewährt sich vor allem in der Serienfertigung. Aluminium eignet sich gut für erste Prototypen oder komplexe Funktionsmuster.

Wichtige Materialeigenschaften im Überblick

- – Thermische Empfindlichkeit: beeinflusst die Auswahl des Verfahrens

- – Formstabilität: bestimmt die Maßhaltigkeit der Struktur

- – Härte: beeinflusst die Werkzeugwahl und Bearbeitungsdauer

- – Verschleißverhalten und chemische Beständigkeit: sind entscheidend für die Langzeitnutzung

- – Leitfähigkeit: ermöglicht zusätzliche Bearbeitungsverfahren wie elektrochemisches Abtragen

Biokompatibilität in der Medizintechnik

Gerade in der Medizintechnik ist die Verträglichkeit mit dem menschlichen Körper von zentraler Bedeutung. Die gewählte Mikrostruktur muss nicht nur funktional sein, sondern auch gut mit Gewebe, Flüssigkeiten und Reinigungsverfahren harmonieren. Oberflächen mit gezielt vergrößerter Kontaktfläche, definierter Rauigkeit oder speziellen Beschichtungen tragen zur besseren biologischen Integration bei und erhöhen die Erfolgswahrscheinlichkeit im Einsatz.

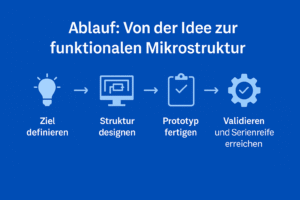

Von der Idee zur Umsetzung: Der Prozess der Mikrostrukturierung

Schritt 1: Zieldefinition und Strukturdesign

Am Anfang steht ein klar formuliertes Ziel. Dabei kann es um optimierte Strömungseigenschaften, präzise Sensorfunktionen oder eine bioaktive Oberfläche für Implantate gehen. Der erste Entwicklungsschritt ist das Strukturdesign. Mithilfe spezialisierter Konstruktionssoftware und digitalen Simulationen entstehen Modelle, die das Verhalten der geplanten Struktur realitätsnah abbilden. Aspekte wie Lichtverteilung, Fließverhalten oder mechanische Belastung werden bereits in dieser Phase analysiert und verbessert. Dadurch lassen sich Zeit, Kosten und mögliche Fehlerquellen im späteren Produktionsablauf deutlich reduzieren.

Schritt 2: Bau und Validierung des Prototyps

Im nächsten Schritt folgt der Prototypenbau. Je nach Zielsetzung und eingesetztem Material kommen unterschiedliche Technologien zum Einsatz. Beispiele sind Laserverfahren, Frästechnik oder chemisches Strukturieren. Die erstellten Muster werden eingehend geprüft: Abmessungen, Oberflächenqualität und Funktionalität müssen exakt den Vorgaben entsprechen. Hier sorgt ein konsequentes Qualitätsmanagement für lückenlose Nachvollziehbarkeit. Selbst geringste Abweichungen im Mikrometerbereich können die Funktion beeinträchtigen und werden deshalb konsequent dokumentiert.

Schritt 3: Übergang zur Serienfertigung

Ist der Prototyp freigegeben, beginnt die Skalierungsphase. Der Wechsel von Einzelfertigung zur Serienproduktion stellt hohe Anforderungen an Reproduzierbarkeit und Prozesskontrolle. Nur stabile und automatisierbare Fertigungsmethoden ermöglichen eine zuverlässige Serienproduktion. Wichtig sind dabei Systeme mit hoher Verarbeitungsgeschwindigkeit, präziser Überwachung und reproduzierbarer Positionierung. Auch die Materialzufuhr, eventuelle Nachbearbeitungen und Prüfprozesse müssen in ein lückenloses Gesamtkonzept eingebunden sein.

Schritt 4: Zusammenarbeit als Erfolgsfaktor

Ein erfolgreicher Projektverlauf basiert auf enger Abstimmung zwischen Entwicklung, Fertigung und Qualitätssicherung. Frühzeitige Koordination verhindert unnötige Korrekturschleifen und sichert wirtschaftliche Ergebnisse. Besonders vorteilhaft ist die Zusammenarbeit mit erfahrenen Produktionspartnern. Diese bringen nicht nur technisches Wissen ein, sondern auch fundierte Erfahrung im Umgang mit komplexen Materialien und anspruchsvollen Anwendungen.

Fazit: Strukturierter Prozess mit klarem Ziel

Die Entwicklung mikrostrukturierter Lösungen ist anspruchsvoll, aber durch klar definierte Schritte gut beherrschbar. Wer konsequent plant, rechtzeitig testet und auf stabile Technologien setzt, legt den Grundstein für funktionale, skalierbare und marktfähige Produkte mit langfristigem Nutzen.

Herausforderungen und typische Bedenken bei der Mikrostrukturierung

Grenzen und Stolpersteine im Detail

Die Mikrostrukturierung bietet enormes Potenzial, aber auch spezifische Herausforderungen. Ein häufiger Stolperstein ist die Materialauswahl. Nicht jedes Ausgangsmaterial lässt sich im gewünschten Maßstab zuverlässig und formstabil bearbeiten. Weiche Kunststoffe zeigen bei Wärmeeinwirkung eine hohe Verformungsneigung. Im Gegensatz dazu stellen spröde Keramiken hohe Anforderungen an das Verfahren, da sie besonders schonend behandelt werden müssen. Wird hier die falsche Methode gewählt, drohen instabile Ergebnisse, Produktionsausschuss oder unnötige Kostensteigerungen.

Thermische Effekte als Risikofaktor

Ein weiterer kritischer Punkt sind thermische Einflüsse während der Strukturierung. Gerade bei der Arbeit mit Laserstrahlen oder erhitzten Werkzeugen kann es zu unerwünschten Veränderungen im Material kommen. Dazu zählen Aufhärtungen, innere Spannungen oder minimale Verformungen. Diese können sich negativ auf die Maßgenauigkeit oder die Funktionalität empfindlicher Komponenten auswirken. Die Wahl der passenden Bearbeitungsparameter wie Impulsdauer, Energieintensität und Strahlqualität ist daher essenziell.

Wirtschaftlichkeit und Skalierbarkeit

Für viele Unternehmen ist die Kostenfrage ein zentrales Thema. Mikrostrukturierte Oberflächen erfordern präzise Prozesse, die mit entsprechendem Aufwand verbunden sind. Wirtschaftlich interessant wird diese Technologie vor allem dann, wenn hohe Stückzahlen gefertigt werden oder die Struktur einen klaren funktionalen Vorteil bringt. Eine sorgfältige Kosten-Nutzen-Bewertung sollte deshalb am Anfang jeder Planung stehen. Kleinserien oder Pilotprojekte können helfen, Risiken frühzeitig zu identifizieren und Optimierungspotenzial zu erkennen.

Fallbeispiele und Branchenlösungen aus der Praxis

Reale Projekte zeigen, wie breit und wirkungsvoll Mikrostrukturierung in der Praxis eingesetzt werden kann. Jedes Beispiel verdeutlicht, welchen direkten Nutzen die Technologie für Funktion, Sicherheit oder Produktionsqualität bringt – passgenau abgestimmt auf die jeweilige Anwendung.

Implantat mit bioaktiver Oberfläche

Ein Hersteller orthopädischer Implantate verfolgte das Ziel, die Einheilzeit seiner Titanbauteile deutlich zu verkürzen. Die Lösung lag in der gezielten Strukturierung der Kontaktzonen. Mithilfe moderner Lasertechnologie wurde eine mikroporöse Geometrie aufgebracht, welche die Zellanhaftung verbessert und das Gewebewachstum unterstützt. Das Ergebnis: eine deutlich erhöhte biologische Verträglichkeit und eine stabilere Verankerung im Knochen. Klinische Tests zeigten eine nachweislich kürzere Heilungsdauer bei gleichbleibender Stabilität.

Linse mit optimierter Lichtführung für die medizinische Diagnostik

Ein Unternehmen aus dem Bereich bildgebender Verfahren entwickelte ein System zur Analyse von Hautoberflächen. Ziel war eine Reduktion störender Reflexionen bei gleichzeitiger Optimierung der Lichtlenkung. Die Lösung war eine mikrostrukturierte Entspiegelung direkt auf der Linsenoberfläche. Diese wurde mithilfe ultrakurzer Laserimpulse erzeugt. Das Resultat war eine gleichmäßige Lichtverteilung mit verbessertem Kontrast. Die Struktur war so exakt abgestimmt, dass sie das optische System nicht beeinträchtigte – bei gleichzeitig höherer Präzision in der Bildgebung.

Sensorgehäuse aus Edelstahl für den Reinraumeinsatz

Ein Hersteller hochsensibler Mikrosensoren suchte nach einem Gehäuse mit hoher Dichtigkeit und Reinraumtauglichkeit. Die Wahl fiel auf Edelstahl, bearbeitet mit einem funkenerosiven Verfahren. So entstanden präzise Gehäuse mit scharfen Innenkanten und glatten, partikelfreien Oberflächen. Diese Eigenschaften waren ausschlaggebend für die spätere Integration in ein modulares Sensorsystem. Die gefertigten Komponenten erfüllten sowohl mechanische als auch hygienische Anforderungen auf höchstem Niveau.

Diese Beispiele machen deutlich: Mikrostrukturierung ist weit mehr als eine theoretische Möglichkeit. Sie ist ein praktisches Werkzeug zur Lösung komplexer technischer Anforderungen. Entscheidend sind dabei die Kombination aus Werkstoffkompetenz, präziser Technologieauswahl und anwendungsorientierter Umsetzung. Erst dieses Zusammenspiel schafft messbaren Mehrwert – wiederholbar, zuverlässig und industriell nutzbar.

Bereit, Ihre Idee Realität werden zu lassen?

Gemeinsam realisieren wir Lösungen, die funktionieren – präzise, skalierbar und wirtschaftlich.

Warum Expertise zählt und was gute Anbieter auszeichnet

Wer das Potenzial der Mikrostrukturierung voll ausschöpfen möchte, benötigt mehr als nur moderne Fertigungstechnik. Ausschlaggebend ist das Verständnis für Prozesse, Materialien und konkrete Anwendungsbereiche. Ein erfahrener Dienstleister erkennt frühzeitig, welche Technologie zur Aufgabe passt und welche Fehler es unbedingt zu vermeiden gilt.

Gerade wenn Mikrostrukturierung als Teil einer Gesamtprozesskette gedacht wird, ist eine starke Mikrobearbeitung

-Kompetenz entscheidend: Sie verbindet Materialverständnis, geeignete Verfahren und reproduzierbare Qualität zu einer Lösung, die in Prototyp und Serie stabil funktioniert.

Fachwissen ist wichtiger als der Maschinenbestand

Selbst modernste Anlagen garantieren noch kein optimales Ergebnis. Ausschlaggebend ist das Knowhow im praktischen Umgang mit den Verfahren. Entscheidend sind Fragen wie: Wie reagiert ein bestimmtes Material auf kurze Laserpulse? Welche Strukturen lassen sich unter sauberen Produktionsbedingungen sicher herstellen? Solche Überlegungen setzen umfassende Praxiserfahrung voraus – und zwar weit über die reine Gerätesteuerung hinaus. In anspruchsvollen Projekten ist anwendungsnahes Wissen oft wertvoller als pure Maschinentechnik.

Zertifizierte Prozesse als Zeichen für Qualität

Professionelle Anbieter arbeiten nach validierten Abläufen und unter Einhaltung anerkannter Standards. Zertifikate wie ISO 13485 im Bereich der Medizintechnik oder ISO 9001 für die allgemeine Fertigung belegen strukturiertes Qualitätsmanagement. Zusätzlich sind nachvollziehbare Prozessdokumentationen, Prüfnachweise und transparente Rückverfolgbarkeit wichtige Merkmale verlässlicher Partner. Gerade in regulierten Branchen schaffen diese Standards Sicherheit – und eine solide Grundlage für dauerhafte Geschäftsbeziehungen.

Typische Fehler bei der Auswahl von Dienstleistern vermeiden

- – Zu starke Fokussierung auf den Preis: Eine günstige Offerte nützt wenig, wenn Bauteile nicht masshaltig oder Oberflächen nicht konsistent gefertigt werden.

- – Fehlende Machbarkeitsanalysen: Anbieter, die ohne vorherige Prüfung direkt mit der Fertigung beginnen, erhöhen das Risiko von Ausschuss oder unnötigen Korrekturen.

- – Unklare Kommunikation: Gute Partner stellen präzise Fragen, bieten sinnvolle Alternativen an und begleiten den Kunden aktiv bei der Lösungsfindung.

Ein entscheidender Vorteil liegt oft im Detail: Wer klar kommuniziert, flexibel auf Anforderungen eingeht und technische Alternativen kennt, liefert langfristig bessere Ergebnisse. In solchen Fällen entsteht nicht nur Vertrauen – es wächst auch die gemeinsame Innovationskraft.

Am Ende ist nicht allein die Technologie entscheidend. Es sind die Menschen und Prozesse dahinter, die aus einer Vision ein funktionsfähiges Produkt machen. Wer auf Erfahrung, Systematik und offene Zusammenarbeit setzt, gewinnt doppelt: an Sicherheit und an Zukunftsfähigkeit.

Von der Theorie zur Praxis: Wo finden Sie präzise Mikrostrukturierung mit Weitblick?

Wenn es um mikrostrukturierte Lösungen für höchste Anforderungen geht, zeigt sich schnell, wer echte Kompetenz bietet. Ausschlaggebend ist nicht nur die technische Umsetzung, sondern das Zusammenspiel aus fundierter Beratung, tiefem Branchenverständnis und umfassender Fertigungskompetenz. Genau in diesem Spannungsfeld positioniert sich die RETERO GmbH als verlässlicher Partner für Unternehmen aus der Medizintechnik, Optik, Halbleitertechnologie und Mikromechanik.

Mitdenken beginnt bei der Konstruktion

RETERO begleitet Projekte nicht erst in der Fertigung, sondern bereits in der frühen Phase der Entwicklung. Gemeinsam mit den Kunden werden Werkstoffe, Toleranzgrenzen und funktionale Details der Mikrostruktur durchdacht. Ziel ist eine Lösung, die nicht nur technisch funktioniert, sondern langfristig stabil, wirtschaftlich und anwendungsoptimiert ist. Diese vorausschauende Herangehensweise reduziert Entwicklungszyklen und senkt die Produktionskosten nachhaltig.

Breites Technologiespektrum für individuelle Lösungen

- – Innengeometrien mit höchster Präzision: Realisiert durch Drahterodieren, ideal für filigrane, leitfähige Werkstoffe.

- – Kavitäten mit klaren Kanten: Erzeugt durch Senkerosion, auch bei schwierigen Materialien.

- – Funktionale Oberflächen: Laserstrukturierte Bereiche, exakt auf Anwendung und Wirkprinzip abgestimmt.

Jedes Projekt wird bei RETERO individuell betrachtet. Simulation, Analyse und Verifikation gehören zum Standard. Die Stärke liegt nicht im Einsatz einer einzelnen Methode, sondern in der Kombination aller verfügbaren Technologien – intelligent vernetzt und prozesssicher gesteuert.

Erfahrung mit Normen und regulatorischen Anforderungen

Gerade in der Medizintechnik ist Normtreue entscheidend. RETERO kennt die branchenspezifischen Anforderungen im Detail. Biokompatibilität, nachvollziehbare Dokumentation und validierbare Abläufe sind hier Standard. Zertifizierungen nach ISO 13485 und ISO 9001 belegen die konsequente Umsetzung von Qualitätssicherung in allen Prozessschritten.

Mehr als ein Fertiger: Ihr Entwicklungspartner

Wer Mikrostrukturierung strategisch nutzen möchte, braucht mehr als reine Fertigung. RETERO bietet unternehmerisches Denken, gepaart mit technologischer Tiefe. Das Unternehmen versteht sich als Mitgestalter innovativer Lösungen – für Produkte, die im Wettbewerb überzeugen. Hier treffen Präzision und Praxis auf Erfahrung und Zukunftsorientierung.

Fazit: Mikrostrukturierung – kleine Strukturen, grosse Wirkung

Die Entwicklung hin zu immer kompakteren Systemen ist längst kein Randthema mehr. Sie prägt zahlreiche Branchen und gewinnt stetig an Bedeutung. Besonders in der Medizintechnik, der Optik und der Mikromechanik steigen die Anforderungen: Produkte sollen kleiner, leistungsstärker und gleichzeitig flexibler einsetzbar sein. Genau hier setzt die Mikrostrukturierung an. Sie schafft funktionale Oberflächen in kleinstem Raum und bringt physikalische Eigenschaften gezielt in Einklang mit technischen und wirtschaftlichen Zielen.

Von der Oberfläche zur Funktion

Was einst als technologische Spielerei galt, ist heute fester Bestandteil fortschrittlicher Produktentwicklung. Mikrostrukturierte Flächen übernehmen nicht nur Schutz- oder Dekorationsfunktionen. Sie agieren aktiv:

- – beeinflussen Strömungsverhalten in mikrofluidischen Systemen

- – steigern die Sensorempfindlichkeit durch gezielte Lichtlenkung

- – fördern Zellwachstum bei Implantaten

- – reduzieren Reibung oder Verschleiss durch optimierte Geometrien

All das geschieht auf extrem begrenztem Raum – ein Vorteil, der technologische und wirtschaftliche Relevanz besitzt.

Ein klarer Vorteil für innovative Unternehmen

Für Unternehmen eröffnet Mikrostrukturierung klare Chancen. Wer heute in Fachwissen, fortschrittliche Fertigungstechnologien und stabile Prozesse investiert, stärkt nicht nur die eigene Innovationskraft. Er positioniert sich auch langfristig wettbewerbsfähig. Dabei geht es nicht allein um den Zugang zur Technologie, sondern vor allem um die Fähigkeit, konkrete Anforderungen in funktionierende Produktlösungen zu übersetzen.

Mehr als ein Werkzeug: Ein Schlüssel zur Zukunft

Mikrostrukturierung ist keine kurzfristige Mode. Sie entwickelt sich stetig weiter – mit jeder neuen Materialklasse, jeder Anwendung und jeder Produktidee. Sie ermöglicht nachhaltige, sichere und intelligente Produkte, die neue Maßstäbe setzen. Wer Qualität, Materialverständnis und Prozessbeherrschung kombiniert, gestaltet aktiv die Zukunft – nicht nur technisch, sondern auch wirtschaftlich.