Startlocherodieren

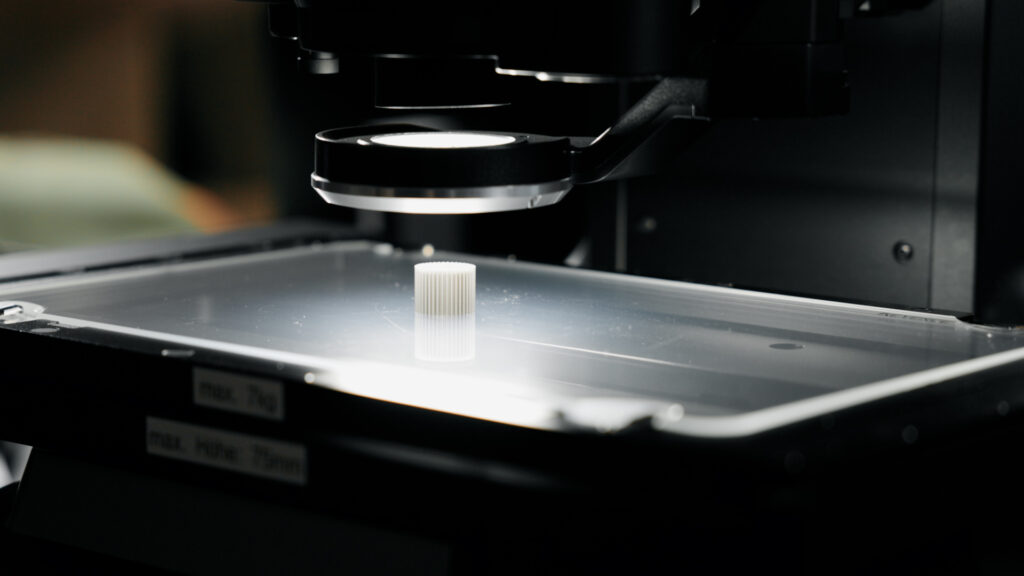

Startlocherodieren: Präzise, tiefe Mikrobohrungen in härteste Materialien.

Ein Verfahren, ideal für Mikrobohrungen in schwer zerspanbaren Materialien und als Startpunkt für weitere Erosionsverfahren.

Beim Startlocherodieren fertigen wir präzise Bohrungen in elektrisch leitfähige Materialien, wo konventionelles Bohren an seine Grenzen stösst. Dieses Verfahren ist ideal, um Mikrobohrungen kleiner als Ø 0.1 mm oder Startlöcher für das Drahterodieren zu schaffen. Wir erodieren präzise, tiefe Löcher in gehärtete Stähle, Titan, Hartmetalle und weitere schwer zu bearbeitende Werkstoffe. Unsere Kunden aus der Medizintechnik, der Uhrenindustrie und dem Formenbau profitieren schon heute von unseren hochpräzisen Mikrobohrungen durch das Startlocherodieren.

Wir sind ISO-zertifiziert durch die Schweizerische Vereinigung für Qualitäts- und Management-Systeme nach ISO 9001 und ISO 13485 (Medizintechnikzertifizierung).

Vorteile der Startlocherosion auf einen Blick

Präzise Mikrobohrungen:

Ihr Nutzen: Präzise Mikrobohrungen mit kleinsten Dimensionen.

Startloch für Drahterodieren:

Ihr Nutzen: Nahtlose Prozesskette, höchste Effizienz und Präzision bei der Fertigung komplexer Innenkonturen.

Extremes Verhältnis von Tiefe zu Durchmesser:

Ihr Nutzen: Sie erhalten tiefe, präzise Bohrungen, die mit herkömmlichen Bohrverfahren nicht möglich sind.

Prozesssicherheit durch erfahrene Spezialisten:

Ihr Nutzen: Sie sparen Zeit und Kosten durch minimierten Prüfaufwand und weniger Abweichungen.

Bearbeitung härtester Werkstoffe:

Ihr Nutzen: Keine Grenzen der Materialhärte, wir bohren präzise in jedes leitfähige Material.

Beratung auf Augenhöhe:

Ihr Nutzen: Unsere Experten helfen gerne bei der Optimierung Ihrer Bauteile und Prozesse.

Kontaktfreie Bearbeitung:

Ihr Nutzen: Keine Grate oder Materialspannungen. Ihre Bauteile behalten ihre ursprünglichen Materialeigenschaften.

Kombination mit anderen Verfahren (Drahterodieren, Senkerodieren, Laserschneiden):

Ihr Nutzen: Weniger Koordinationsaufwand, bessere Bauteilqualität, reduzierte Lieferzeiten. Und das alles mit höchster Schweizer Qualität.

Was ist Startlocherodieren?

Hier finden Sie Antworten auf die häufigsten Fragen rund um das Startlocherodieren. Erfahren Sie mehr über das Verfahren, seine Vorteile und Einsatzmöglichkeiten sowie wichtige technische Details.

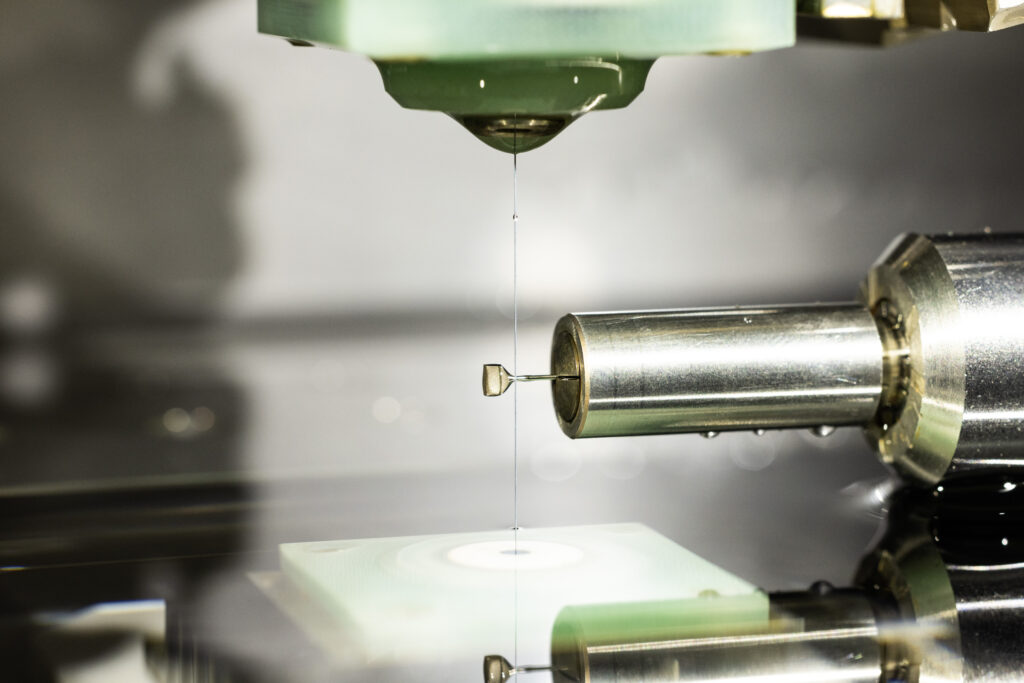

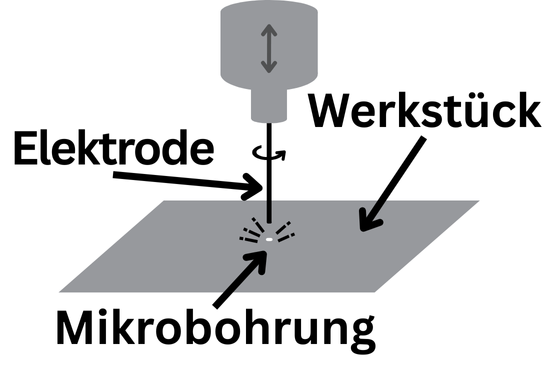

Startlocherodieren ist ein präzises Verfahren, um kleine Bohrungen in elektrisch leitfähige Materialien zu erzeugen. Dabei wird eine rotierende Röhrenelektrode verwendet, die in das Werkstück eintaucht. Zwischen der Elektrode und dem Werkstück entsteht ein elektrischer Funken, der das Material punktuell verdampft und abträgt. Das Dielektrikum (deionisiertes Wasser) spült die abgetragenen Partikel ab und kühlt den Prozess. Das Ergebnis sind saubere, gratfreie Mikrobohrungen kleiner als Ø 0.1 mm (bis zu 2 mm Tiefe) bis zu Durchmessern von Ø 3 mm (bis zu 200 mm Tiefe).

Durch die Vielzahl der Entladungen pro Sekunde wird das Material berührungslos abgetragen. Da kein mechanischer Druck auf das Werkstück ausgeübt wird, werden Verzug und Gefügeänderungen vermieden. Das Verfahren eignet sich besonders für die Bearbeitung von gehärteten Stählen, Hartmetallen, Titan, Medizinstahl und anderen schwer zerspanbaren Materialien. Es ist ideal für die Herstellung von Mikrobohrungen, Startlöchern für Drahterodierprozesse oder für das Entfernen von abgebrochenen Werkzeugen (z.B. Gewindebohrern) aus Bauteilen, ohne das Werkstück zu beschädigen.

Bei jeder Entladung entstehen kurzfristig Temperaturen von bis zu 12.000 °C, wodurch das Material lokal verdampft wird. Die dabei entstehende Randzone ist extrem schmal und weist minimale thermische Beeinflussung auf. Im Gegensatz zu mechanischen Bohrverfahren entstehen beim Startlocherodieren keine Grate oder Materialspannungen. Es können sehr kleine Durchmesser (kleiner als Ø 0.1 mm) mit hoher Tiefe im Verhältnis vom Durchmesser gebohrt werden, was mit herkömmlichen Methoden nicht möglich ist, da dort die Bohrer schnell abbrechen würden.

Technische Details beim Startlocherodieren

- Mikrobohrungen: kleiner als Ø 0.1 mm (und 2 mm Tiefe) bis max. Ø 3 mm (und 200 mm Tiefe)

- Toleranzen: bis zu +0.02 mm (abhängig von Materialdicke und Durchmesser)

- Oberflächenrauheit: Gepaart mit Feindrahterodieren bis zu Ra 0.08 / N3 möglich

- Elektrodenmaterial: Hartmetall / Messing

- Maximale Werkstückgrösse (lxbxh): ca. 200 × 300 × 200 mm (abhängig von Spannvorrichtung)

- Dielektrikum: Wasser

- Produktionskapazitäten: Einzelanfertigung, Prototypen- und Serienfertigung möglich

Materialien die erodiert werden

• Medizinalstähle AISI 304 (V2A) AISI 316L (V4A, hochkorrosionsbeständig)

• Titan und Titanlegierungen

• Hartmetalle (z. B. Wolframcarbid)

• Hochfeste Werkzeug- und Schnellarbeitsstähle (z. B. HSS, ASP), pulvermetallurgische Stähle

• Rostfreie Edelstähle (INOX), gehärtete Stähle bis > 60 HRC

• Aluminium, Kupfer, Messing, Bronze

• Keramik

• Sonderlegierungen: NiTi (Nitinol), Hastelloy

Typische Anwendungen von Startlocherosion

Werkzeug- und Formenbau:

• Mikrobohrungen für Auswerferstifte oder Kühlkanäle in Spritzgussformen.

• Entlüftungskanäle für Luft oder Gas.

Medizintechnik

• Herstellung von Kanälen in Implantaten.

Luft- und Raumfahrt

Allgemeine Metallbearbeitung

Wir garantieren höchste Genauigkeit und Qualität.

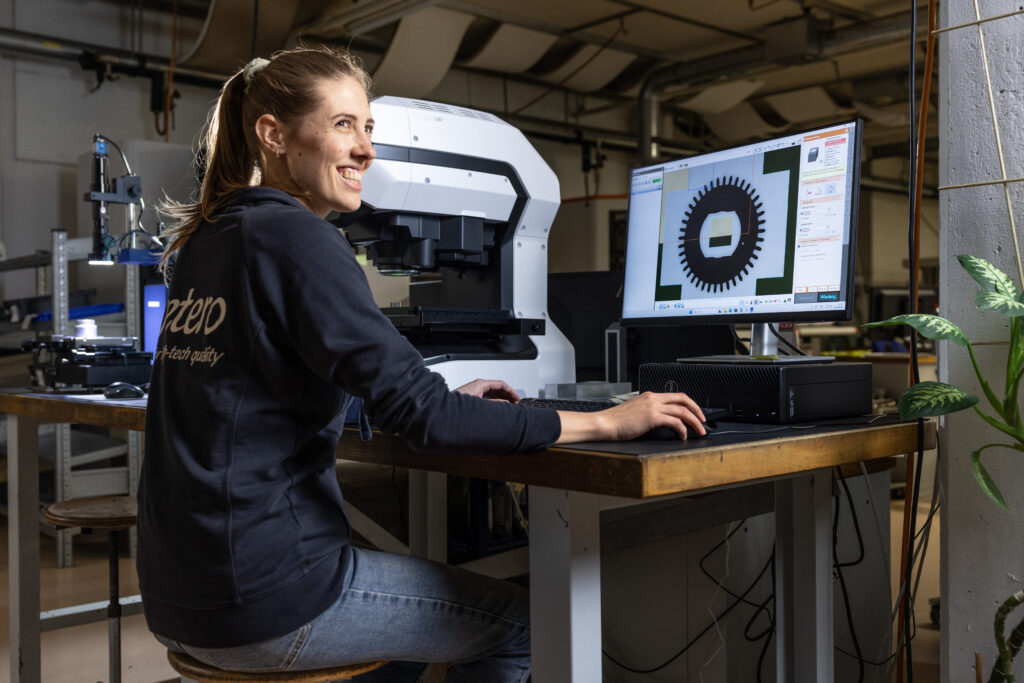

Warum Retero als Partner für Mikrobohrungen?

Ihre Idee verdient höchste Präzision.

Wenn es auf den Mikrometer ankommt, zählt jedes Detail. Die Retero GmbH ist, als familiengeführtes Unternehmen, Ihr erfahrener Partner für hochpräzise Mikrobearbeitung. Mit über 20 Jahren Spezialisierung, einem modernen Maschinenpark und Schweizer Qualität liefern wir kompromisslose Ergebnisse zuverlässig und persönlich.

Schweizer Qualität

Die Retero ist seit mehr als zehn Jahren nach ISO 9001 und ISO 13485 zertifiziert. Zwei international anerkannte Normen, die für unsere Kunden messbare Sicherheit und Vertrauen bedeuten.

- ISO 9001 bestätigt unsere konsequent gelebten Qualitätsprozesse in allen Bereichen, von der Fertigung bis zur Auslieferung.

-

ISO 13485 ist der Goldstandard in der Medizintechnik und verlangt von uns:

- lückenlose Rückverfolgbarkeit

- validierte Prozesse und Lieferanten

- strenge Dokumentation und kompromisslose Präzision

Unsere Qualitätssicherung geht dabei über Normen hinaus: Wir leben echte Schweizer Präzision, mit Verantwortung, technischer Exzellenz und einem klaren Fokus auf Sicherheit.

Das sagen unsere Kunden über uns

Trustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist DER Partner im Bereich Mikrobearbeitung wie Feindraht- und Drahterodieren. Eine tolle Firma mit Kompetenz. Schweizer Qualität!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Microbearbeitungs Profi mit höchster Präzension. Sehr zu empfehlen!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist in der Mikrobearbeitung wie Feindraht- und Drahterodieren, Präzisionslaserschneiden sowie im Stanz- und Biegewerkzeugbau ein unschlagbar Partner. Die hohen Erwartungen an die Qualität der Werkstücke wird Retero in allen Belangen gerecht.Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Innovative Fertigung und tolle Projekte!

Fragen und Antworten zu

Startlocherodieren

Kurzgefasst: Beim Startlocherodieren werden präzise Startlöcher in harten Materialien erzeugt durch Elektroden und Erosion. Das Startlocherodieren ist ein schnelles und besonders wirtschaftliches Verfahren zur Metallbearbeitung bei sehr dünnen bis sehr dicken Materialien. Durch die CNC-Steuerung mit Elektrodenwechsler ist es möglich, eine schnelle und präzise Bearbeitung der Materialien zu gewährleisten. Je nach Anwendungsgebiet und zu bearbeitenden Werkstoffen werden entsprechende Elektroden verwendet. Die Vorteile sind klar: wirtschaftlichere Serienbearbeitung, minimierte Fehlerquellen, schnellere Abläufe und hochpräzise Ergebnisse.

Kurzgefasst: Metalle wie Stahl, Aluminium und Kupfer sowie auch Hartmetalle und Verbundwerkstoffe. Startlocherodieren kann bei verschiedenen Materialien angewendet werden. Dazu gehören Metalle wie Stahl, Aluminium und Kupfer. Auch Hartmetalle und Verbundwerkstoffe können erfolgreich bearbeitet werden. Die Eignung eines Materials für das Startlocherodieren hängt von verschiedenen Faktoren ab, wie beispielsweise der Leitfähigkeit und der Härte des Materials.

Kurzgefasst: Das Startlochschießen ermöglicht präzise und tiefe Startlöcher in harten Materialien sowie die Bearbeitung von komplexen Formen. Das Startlochschiessen bietet mehrere Vorteile im Vergleich zu anderen Bohrverfahren. Einer der Hauptvorteile ist die Fähigkeit, präzise und tiefe Startlöcher in harten Materialien zu erzeugen. Das Verfahren eignet sich auch für die Bearbeitung von komplexen Formen, die mit herkömmlichen Bohrverfahren schwer zu erreichen wären. Darüber hinaus ermöglicht das Startlochschiessen eine gute Oberflächenqualität und hohe Genauigkeit.

Kurzgefasst: Die Faktoren, die die Erodiergeschwindigkeit beeinflussen, sind unter anderem der Werkstoff, die Stromstärke, die Elektrodengeometrie und die Dielektrikumzusammensetzung. Die Erodiergeschwindigkeit beim Startlocherodieren wird von mehreren Faktoren beeinflusst. Dazu gehören der Werkstoff, die Stromstärke, die Elektrodengeometrie und die Dielektrikumzusammensetzung. Jeder dieser Faktoren kann die Effizienz und Geschwindigkeit des Erodierprozesses beeinflussen. Zum Beispiel erfordert das Bearbeiten von harten Materialien eine höhere Stromstärke und eine geeignete Elektrodengeometrie, um eine ausreichende Erosion zu gewährleisten.

Kurzgefasst: Gängige Elektrodenarten sind Vollhartmetallelektroden, Kupferelektroden und Graphitelektroden. Beim Startlocherodieren werden verschiedene Arten von Elektroden verwendet, je nach den Anforderungen der Bearbeitungsaufgabe. Gängige Elektrodenarten umfassen Vollhartmetallelektroden, Kupferelektroden und Graphitelektroden. Vollhartmetallelektroden bieten eine hohe Verschleißfestigkeit und eignen sich für die Bearbeitung von harten Materialien. Kupferelektroden sind vielseitig einsetzbar und zeichnen sich durch gute Wärmeableitung aus. Graphitelektroden werden häufig bei der Bearbeitung von Graphit oder zur Erzeugung von feinen Oberflächen verwendet.