In der modernen Medizintechnik entscheidet oft ein Bruchteil eines Millimeters über Funktionalität, Sicherheit – und letztlich über das Leben von Patientinnen und Patienten. Verfahren wie das Erodieren in der Medizin haben sich deshalb zu unverzichtbaren Bausteinen in der Fertigung medizinischer Komponenten entwickelt.

Dank dieser Technologie lassen sich selbst komplexeste Geometrien in hochfesten Materialien wie Titan oder Nitinol präzise umsetzen – etwa bei Implantaten, Mikrosensoren oder chirurgischen Instrumenten. Gleichzeitig steigen jedoch auch die Anforderungen: an Oberflächenqualität, Biokompatibilität und Dokumentation nach ISO 13485 oder FDA-Richtlinien.

Dieser Ratgeber beleuchtet, wie Erodieren diesen Herausforderungen gerecht wird – praxisnah, fundiert und mit klarem Blick auf die Anforderungen der Branche. Er zeigt, worauf es bei der Auswahl des Verfahrens und des richtigen Partners ankommt, welche Fallstricke existieren und wie sich diese vermeiden lassen.

Am Ende haben Sie ein klares Verständnis davon, wie Erodieren in der Medizintechnik gezielt eingesetzt werden kann, um hochpräzise, sichere und regulatorisch konforme Lösungen zu realisieren.

- Erodieren ermöglicht höchste Präzision bei Titan, INOX & Nitinol

- Ideal für Implantate, Mikrosysteme und chirurgische Instrumente

- Toleranzen bis ±0.001 mm und Oberflächen bis Ra 0.10

- Kontaktlose Bearbeitung ohne thermische Belastung

- Zertifiziert nach ISO 13485 – geeignet für FDA & MDR

- Wirtschaftlich auch bei Kleinserien und komplexen Geometrien

Inhaltsverzeichnis

Warum Erodieren in der Medizin eine Schlüsseltechnologie ist

Die wachsende Bedeutung der Mikrobearbeitung

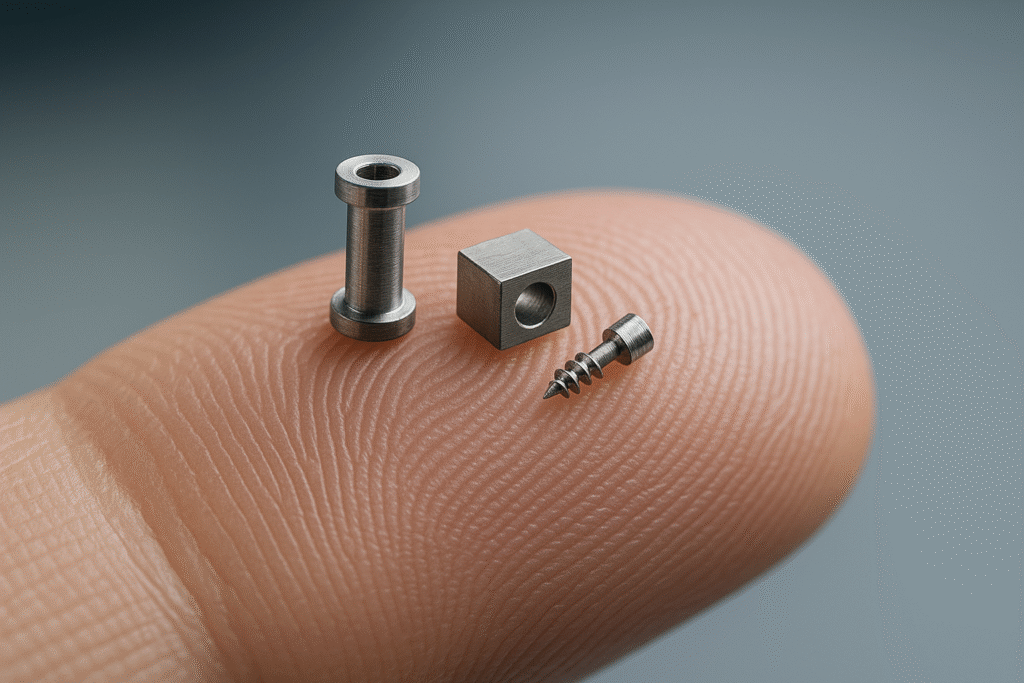

Moderne Medizinprodukte werden zunehmend kleiner, komplexer und funktional dichter. Wo früher noch Platz für grosszügige Toleranzen war, zählen heute oft Mikrometer. Gleichzeitig müssen die verwendeten Materialien höchsten Anforderungen standhalten – mechanisch wie biologisch. Genau hier setzt die Mikrobearbeitung an. Sie ermöglicht die Fertigung feinster Strukturen, die mit konventionellen Verfahren nicht mehr oder nur mit erheblichen Kompromissen realisierbar wären.

Erodieren – als zentraler Bestandteil der Mikrobearbeitung – erlaubt es, selbst schwer zerspanbare Werkstoffe wie Titan, Edelstahl oder Nitinol präzise zu bearbeiten. Es eröffnet damit neue Möglichkeiten für Bauteile, bei denen es auf höchste Masshaltigkeit und filigrane Geometrien ankommt. Von Mikrodüsen über Sensorhülsen bis hin zu Führungselementen in der minimalinvasiven Chirurgie: Je kleiner das Teil, desto grösser die Bedeutung dieser Technologie.

Anforderungen in der Medizintechnik: Biokompatibilität, Toleranzen, Miniaturisierung

Medizinische Bauteile unterliegen besonders strengen Regularien. Biokompatibilität ist nicht verhandelbar – ebenso wenig wie absolute Masshaltigkeit oder lückenlose Dokumentation. Schon kleinste Rückstände oder Massabweichungen können Auswirkungen auf die Sicherheit oder Funktion eines Produkts haben.

Die Miniaturisierung stellt zusätzlich hohe Ansprüche an die Fertigung. Bohrungen im Submillimeterbereich, Schnittbreiten unter 0.1 mm und Radien von nur wenigen Hundertstel Millimetern sind längst Realität. Gleichzeitig dürfen Oberflächen keine scharfen Kanten, Grate oder Verfärbungen aufweisen, um die Gewebeverträglichkeit zu gewährleisten.

Zudem müssen alle Prozessschritte reproduzierbar, validierbar und rückverfolgbar sein – Anforderungen, die nur mit spezialisierter Fertigungstechnologie und Erfahrung in der Medizintechnik erfüllbar sind.

Wie Erodieren diese Anforderungen präzise erfüllt

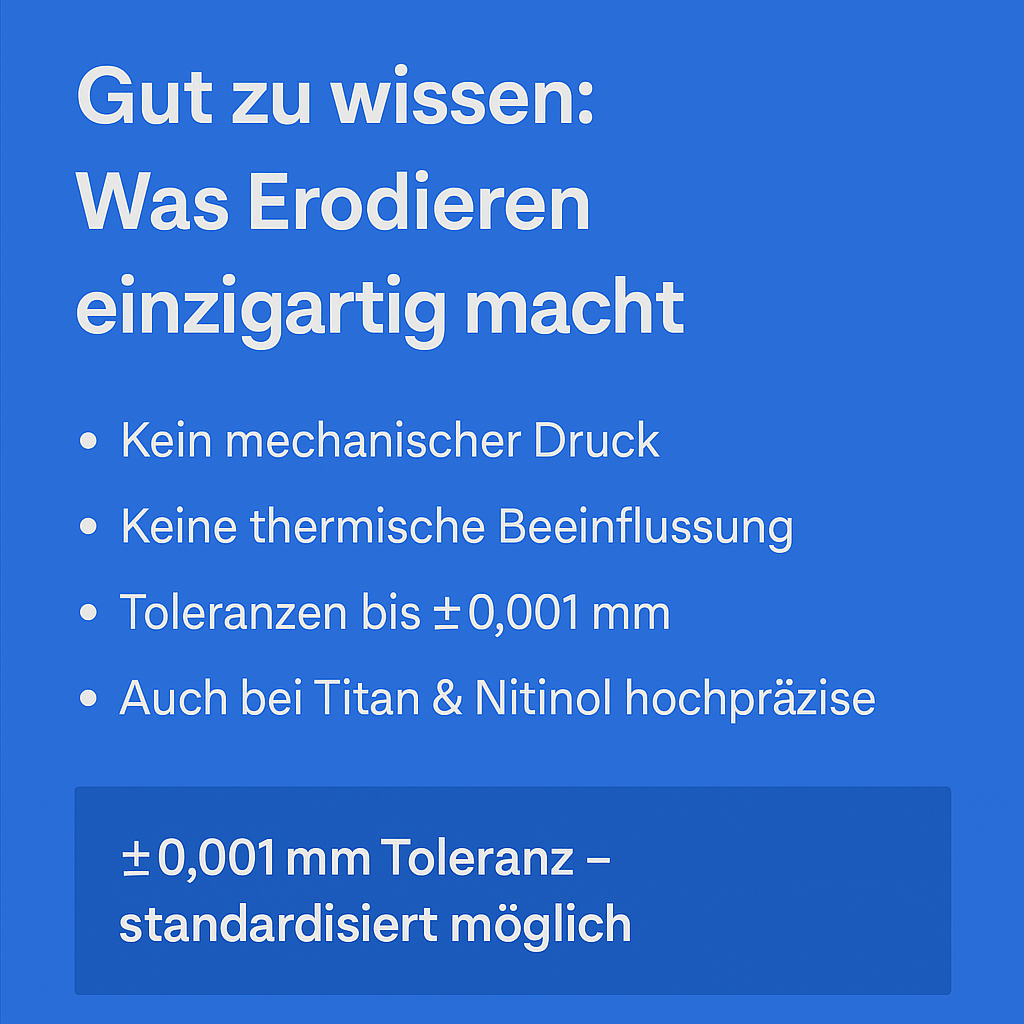

Das Erodieren basiert auf dem Prinzip der kontaktlosen Materialabtragung durch elektrische Entladungen. Diese Methode erzeugt kaum mechanische Spannungen und vermeidet thermische Einflüsse, die die Materialstruktur verändern könnten – ein entscheidender Vorteil gegenüber spanenden Verfahren.

Durch den Einsatz feinster Drähte oder Elektroden lassen sich Strukturen im Mikrometerbereich mit hoher Wiederholgenauigkeit erzeugen. So können Form- und Lagetoleranzen von +/- 0.001 mm realisiert werden, selbst bei schwierig zu bearbeitenden Materialien. Auch die Oberflächengüte lässt sich gezielt beeinflussen: Werte unter Ra 0.1 sind problemlos erreichbar – eine Voraussetzung für Anwendungen mit direktem Körperkontakt.

Ein weiterer Pluspunkt: Die erzeugten Geometrien sind nicht durch Werkzeugeinschränkungen limitiert. So entstehen Freiformflächen, Hinterschnitte oder Mikrokanäle, die mit klassischen Methoden nur schwer realisierbar wären. Das macht das Erodieren zu einer Schlüsseltechnologie für die nächste Generation medizinischer Produkte – präzise, prozesssicher und regulatorisch sauber dokumentierbar.

Grundlagen verstehen – Was ist Erodieren überhaupt?

Von Funkenerosion über Senkerodieren bis Drahterodieren

Erodieren ist kein einzelnes Verfahren, sondern ein Überbegriff für verschiedene Technologien zur präzisen Materialbearbeitung durch elektrische Entladung. Alle Verfahren basieren auf demselben physikalischen Prinzip: Elektrische Funken lösen an der Bearbeitungsstelle winzige Mengen Material ab, ohne direkten Kontakt zwischen Werkzeug und Werkstück.

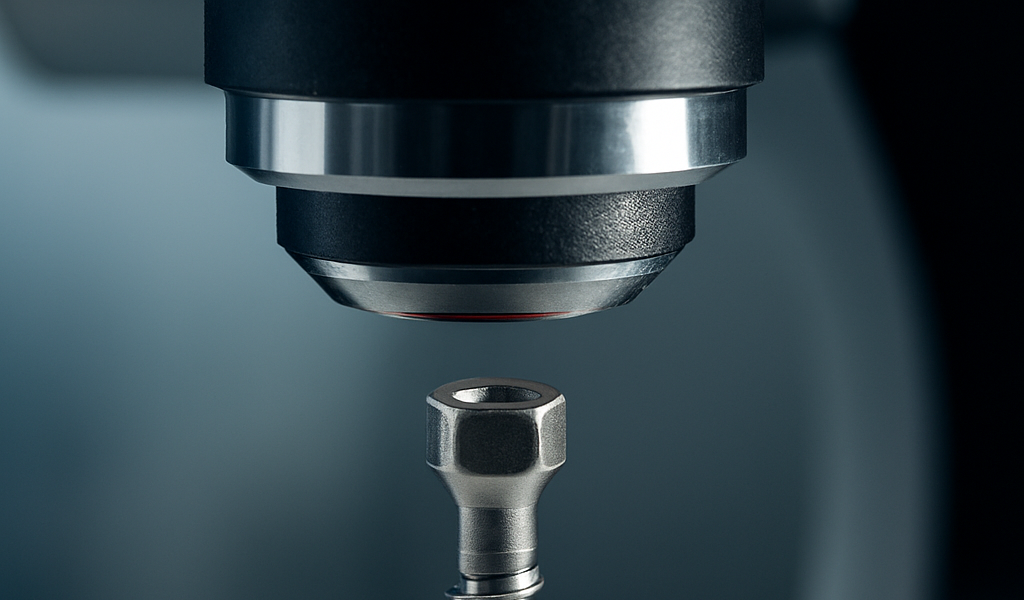

Beim Senkerodieren (EDM Sinking) kommt eine geformte Elektrode zum Einsatz, die negativ der gewünschten Geometrie entspricht. Sie wird in das Werkstück abgesenkt und erzeugt dabei Kavitäten, Kanäle oder 3D-Konturen – häufig eingesetzt für komplexe Innengeometrien.

Das Drahterodieren (Wire EDM) arbeitet hingegen mit einem dünnen, durchlaufenden Draht, der als Schneidwerkzeug dient. Diese Methode eignet sich ideal für Konturschnitte und hochpräzise Umrisse – insbesondere bei plattenförmigen oder rotationssymmetrischen Bauteilen.

Bohrerodieren und funkenerosives Schleifen ergänzen das Spektrum um spezialisierte Anwendungen, etwa für Startlöcher oder die hochfeine Bearbeitung von Rundteilen.

Wenn Sie tiefer verstehen möchten, welche Maschinentypen (Drahterodieren, Senkerodieren, Startlocherodieren) in der Praxis eingesetzt werden und worauf es bei Automatisierung & Qualität ankommt, empfehlen wir EDM Maschinen Medizintechnik.

Wie funktioniert der Erodierprozess technisch?

Der Bearbeitungsprozess erfolgt stets in einer elektrisch nichtleitenden Flüssigkeit – dem sogenannten Dielektrikum. Dieses sorgt für die kontrollierte Funkenbildung und kühlt gleichzeitig das Werkstück. Zwischen Elektrode und Werkstück wird eine elektrische Spannung angelegt. Sobald der Abstand klein genug ist, entlädt sich ein Funke, der lokal Temperaturen von mehreren Tausend Grad erzeugt.

Durch diese extreme Hitze verdampfen oder schmelzen mikroskopisch kleine Materialbereiche. Gleichzeitig wird der entstehende Partikel mit Hilfe des Dielektrikums aus der Bearbeitungszone gespült. Dieser Vorgang wiederholt sich mehrere Tausend Mal pro Sekunde – vollständig automatisiert und hochpräzise gesteuert.

Entscheidend ist die Abstimmung zahlreicher Parameter: Entladeenergie, Taktfrequenz, Drahtvorschub oder Elektrodenschub beeinflussen nicht nur die Form, sondern auch die Oberflächenqualität und Bearbeitungsdauer. Moderne CNC-gesteuerte Erodiermaschinen ermöglichen eine sehr feine Justierung und damit ein Höchstmass an Reproduzierbarkeit.

Unterschiede zu anderen Fertigungsverfahren

Im Gegensatz zu spanenden Verfahren wie Fräsen oder Drehen erfolgt der Materialabtrag beim Erodieren ohne mechanische Krafteinwirkung. Das Werkstück wird nicht verformt oder durch Vibrationen belastet. Auch thermische Beeinflussungen wie Härteveränderungen oder Gefügeveränderungen sind minimal – ein klarer Vorteil bei empfindlichen oder kritischen Materialien.

Ein weiterer Unterschied: Beim Erodieren lassen sich selbst harte, leitfähige Materialien wie gehärteter Stahl, Titan, Hartmetalle oder bestimmte Keramiken mit hoher Präzision bearbeiten. Klassische Zerspanung stösst hier an ihre Grenzen – sowohl wirtschaftlich als auch technisch.

Zusätzlich ermöglicht Erodieren die Herstellung komplexer Geometrien, die mit rotierenden Werkzeugen kaum zugänglich wären – etwa tiefe Hinterschnitte, enge Innenradien oder feine Stege. Das macht es zur idealen Wahl für funktionale Mikrobauteile, wie sie in der Medizintechnik häufig gefordert sind.

Typische Anwendungen – Wo Erodieren in der Medizin unverzichtbar ist

Herstellung von Implantaten (Zahnimplantate, Hüftgelenke, Prothesen)

Implantate müssen mehr können als nur perfekt zu passen. Sie müssen sich dauerhaft in den menschlichen Körper integrieren, dürfen keine Reaktionen auslösen und müssen mechanisch extrem belastbar sein. Besonders Materialien wie Titan oder spezielle Edelstahllegierungen kommen hier zum Einsatz – Werkstoffe, die sich mit herkömmlichen Verfahren nur schwer bearbeiten lassen.

Erodieren bietet die Möglichkeit, auch diese schwierigen Materialien mit aussergewöhnlicher Präzision und ohne thermische Beeinflussung zu bearbeiten. Bei Zahnimplantaten etwa kommt es auf mikroskopisch exakte Gewindestrukturen und saubere Oberflächen an, um eine sichere Verankerung im Kieferknochen zu gewährleisten. Ähnliches gilt für Gelenkprothesen: Hier entscheidet die Bearbeitungsqualität über Passform, Beweglichkeit und Lebensdauer.

Insbesondere die Kontrolle über Rauheitswerte und Masstoleranzen macht das Erodieren zur idealen Technik für die hochpräzise Fertigung von Implantaten – ob Einzelanfertigung oder Kleinserie.

Chirurgische Instrumente mit komplexer Geometrie

Moderne Operationsmethoden setzen auf spezialisierte Instrumente, die minimalinvasiv eingesetzt werden können, gleichzeitig aber stabil, steril und ergonomisch sein müssen. Gerade bei feinmechanischen Werkzeugen wie Knochenspreizern, Biopsiezangen oder mikrochirurgischen Scheren spielt die Geometrie eine entscheidende Rolle.

Durch den kontaktlosen Abtrag ermöglicht das Erodieren die Fertigung filigraner Konturen mit aussergewöhnlicher Schärfe – auch an schwer zugänglichen Stellen. So entstehen beispielsweise Werkzeuge mit feinen Spitzen, präzisen Führungskanälen oder funktionalen Oberflächen, die eine optimale Griffigkeit bieten.

Ein weiterer Vorteil: Die verwendeten Materialien – etwa gehärteter INOX-Stahl oder Nitinol – behalten ihre Gefügestruktur, da keine Bearbeitungskräfte oder Hitze entstehen, die das Material verändern könnten. Das Resultat sind langlebige, zuverlässige Instrumente mit exakt reproduzierbaren Eigenschaften.

Mikrosysteme und Bauteile für minimalinvasive Verfahren

Die zunehmende Miniaturisierung in der Medizintechnik bringt neue Anforderungen mit sich: Komponenten müssen nicht nur kleiner, sondern auch funktionaler und belastbarer sein. Mikrosensoren, Aktoren oder fluidische Systeme müssen sich millimetergenau in komplexe Geräte einfügen – oft mit Toleranzen im Bereich weniger Mikrometer.

Mit Drahtdurchmessern ab 0.02 mm und einer Bearbeitungsgenauigkeit bis zu ±0.001 mm ist das Erodieren ideal geeignet für diese Anwendungen. Es lassen sich Hohlräume, Durchbrüche oder Mikrokanäle erzeugen, die mit spanenden Verfahren nicht erreichbar wären. Selbst bei kleinsten Bauteilen bleibt die Masshaltigkeit konstant, was für die spätere Funktion im Gesamtsystem entscheidend ist.

Hinzu kommt: Die glatten, sauberen Oberflächen reduzieren Reibung, erleichtern die Montage und verbessern die hygienische Sicherheit – allesamt essenziell für den Einsatz in der Medizintechnik. Besonders bei Geräten zur Katheterisierung oder in der Ophthalmologie eröffnet das Erodieren präzise Lösungen für hochsensible Anforderungen.

Herausforderungen in der Praxis – und wie man sie meistert

Entfernung der Umlagerungsschicht für optimale Biokompatibilität

Beim Erodieren entsteht durch die Hitzeentwicklung eine sogenannte Umlagerungsschicht – auch Recast Layer genannt. Diese mikroskopisch dünne Schicht besteht aus neu verfestigtem Material, das potenziell Risse, Einschlüsse oder Verunreinigungen enthalten kann. In der Medizintechnik ist sie besonders kritisch, da sie die Biokompatibilität und Langzeitstabilität eines Implantats beeinträchtigen kann.

Für die Entfernung dieser Schicht stehen verschiedene Verfahren zur Verfügung. Glasperlenstrahlen wird häufig bevorzugt, da es dimensionsstabil arbeitet und gleichzeitig die Oberflächenstruktur optimiert. Alternativ kommen chemisches Fräsen oder Elektropolieren zum Einsatz – allerdings mit dem Risiko von Farbveränderungen oder Massänderungen. Entscheidend ist die Wahl eines Verfahrens, das sowohl die technischen als auch die regulatorischen Anforderungen erfüllt, ohne das Grundmaterial zu schädigen.

Nur wenn diese Nachbearbeitung konsequent durchgeführt wird, ist eine sichere Integration im Körper gewährleistet – sei es bei Implantaten oder sensiblen Mikrosystemen.

Risiko der Kontamination und wie es sich vermeiden lässt

In der medizinischen Fertigung genügt bereits eine geringe Verunreinigung, um ganze Chargen zu gefährden. Partikelrückstände, Ölspuren oder chemische Reaktionen auf der Oberfläche können das Endprodukt unbrauchbar machen oder gar zur Ablehnung bei der Zulassung führen. Kontaminationskontrolle ist daher kein optionaler Schritt, sondern integraler Bestandteil der Prozesskette.

Durch die richtige Kombination aus mechanischer Reinigung, Passivierung und zertifizierter Sterilisation lässt sich das Risiko minimieren. Je nach Material und Anwendung kommen Verfahren wie Säurebeizen, Autoklavieren oder UV-Bestrahlung zum Einsatz. Noch wichtiger ist jedoch eine kontrollierte Umgebung: Reinraumtechnik, geeignete Verpackungslösungen und eine geschlossene Prozessdokumentation sorgen dafür, dass kein Schritt dem Zufall überlassen wird.

Diese Massnahmen sind nicht nur aus regulatorischer Sicht wichtig – sie schützen auch die Investition in ein präzise gefertigtes Bauteil vor vermeidbaren Rückrufen oder Reklamationen.

Prozessvalidierung und ISO 13485: Mehr als ein Pflichtprogramm

Für medizintechnische Anwendungen genügt es nicht, ein Teil einfach nur „gut“ zu fertigen. Jeder einzelne Fertigungsschritt muss validiert, dokumentiert und rückverfolgbar sein. Die Norm ISO 13485 bildet dabei die Grundlage für Qualitätsmanagementsysteme in der Medizintechnik. Sie fordert nicht nur präzise Prozesse, sondern deren lückenlose Nachweisbarkeit.

Schon kleinste Veränderungen – etwa der Austausch eines Schlauchs in der Strahlkabine – können eine neue Validierung erfordern. Der Aufwand ist hoch, aber er zahlt sich aus: Nur wer seine Prozesse kontrolliert, kann dauerhaft gleichbleibende Qualität liefern. Gleichzeitig schafft dies Vertrauen bei Kunden, Prüfern und Zertifizierungsstellen.

Professionelle Fertigungsdienstleister haben deshalb standardisierte Abläufe etabliert, die mit jeder Änderung neu bewertet und dokumentiert werden. So entsteht ein System, das nicht nur effizient, sondern auch auditfest und zukunftssicher ist – gerade bei wiederkehrenden Fertigungsserien ein enormer Vorteil.

Materialien & Technik – Was beim Erodieren zählt

Geeignete Werkstoffe: Titan, INOX, Nitinol, Hartmetalle

Nicht jedes Material ist für jede Bearbeitungsmethode geeignet. Im medizinischen Bereich kommen bevorzugt Werkstoffe zum Einsatz, die korrosionsbeständig, biokompatibel und zugleich mechanisch hochbelastbar sind. Dazu zählen unter anderem Titan, rostfreier Stahl (INOX), Nitinol und Hartmetalle. Diese Materialien stellen konventionelle Zerspanungsverfahren oft vor grosse Herausforderungen – entweder wegen ihrer Härte oder ihrer Reaktion auf Wärme.

Beim Erodieren hingegen spielt die Härte keine Rolle. Entscheidend ist allein die elektrische Leitfähigkeit. Dadurch lassen sich selbst Werkstoffe mit extremen Materialeigenschaften in höchster Präzision bearbeiten. So wird beispielsweise Titan nicht nur geschnitten, sondern so schonend behandelt, dass die ursprüngliche Gefügestruktur erhalten bleibt – ein klarer Vorteil für die Langzeitstabilität von Implantaten oder Funktionsbauteilen im Körper.

Auch Hartmetalle und legierte Spezialstähle können durch Erodieren strukturiert werden, ohne dass es zu thermischen Schädigungen oder Massverzügen kommt – ein Punkt, der besonders bei komplexen Mikrobauteilen entscheidend ist.

Oberflächenqualität & Toleranzgenauigkeit im µm-Bereich

In der Medizintechnik sind gleichbleibende Toleranzen und perfekte Oberflächen keine Option, sondern Pflicht. Ein Implantat, das sich nicht exakt einfügen lässt, oder ein Instrument mit zu hoher Rauheit kann im klinischen Einsatz schwerwiegende Probleme verursachen. Deshalb kommt es beim Erodieren auf kontrollierte Prozessparameter an, die jede Abweichung minimieren.

Oberflächenrauheiten unter Ra 0.10 sind mit modernen Erodierverfahren problemlos erreichbar. Diese spiegelglatten Ergebnisse reduzieren nicht nur Reibung und Ablagerungen, sondern erleichtern auch die Reinigung und Sterilisation – zentrale Anforderungen in der medizinischen Anwendung.

Gleichzeitig ermöglicht Erodieren Toleranzen im Bereich von ±0.001 bis 0.003 mm – auch bei sehr kleinen Strukturen. Dadurch wird eine hohe Passgenauigkeit zwischen Einzelteilen erreicht, ohne dass zusätzliche Nachbearbeitungsschritte erforderlich sind. Besonders bei filigranen Komponenten sorgt diese Genauigkeit für zuverlässige Funktionalität und lange Lebensdauer.

Die Rolle modernster Maschinen & Mikroelektroden

Die Leistungsfähigkeit eines Erodierverfahrens steht und fällt mit der eingesetzten Technologie. Moderne Maschinen bieten nicht nur automatisierte Achsenbewegungen und präzise Steuerung, sondern auch die Möglichkeit, mit extrem feinen Elektroden zu arbeiten. Drähte mit einem Durchmesser ab 0.02 mm oder Hartmetallelektroden für Bohrungen unter 0.10 mm eröffnen neue Dimensionen in der Mikrobearbeitung.

Zusätzlich sorgen spezialisierte Generatoren, die mit Nadelimpulsen arbeiten, für eine extrem geringe thermische Belastung und damit für maximale Massstabilität. Intelligente Maschinenüberwachungssysteme regeln zudem den Drahtvorschub, die Entladeenergie und die Spülung des Dielektrikums in Echtzeit – für konstante Bearbeitungsergebnisse auch bei langen Laufzeiten.

Die Kombination aus Hochtechnologie und prozesssicherer Steuerung ermöglicht eine reproduzierbare Serienfertigung von Bauteilen, bei denen es auf jedes Detail ankommt – ganz gleich, ob es sich um Implantate, Sensorgehäuse oder feinste Schnittkonturen handelt.

Qualität ist kein Zufall – So wird bei der Erodierbearbeitung geprüft

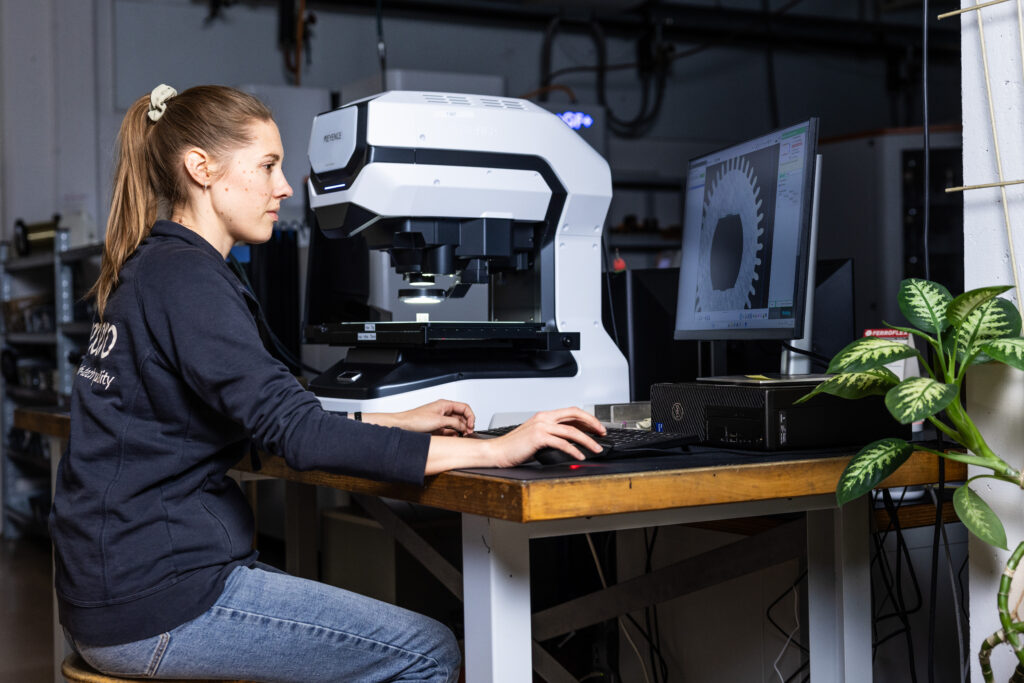

Mikroskopische Kontrolle und Messprotokolle

In der Mikrobearbeitung entscheidet nicht selten ein Zehntausendstel Millimeter über die Funktionsfähigkeit eines medizinischen Bauteils. Deshalb endet der Fertigungsprozess beim Erodieren nicht mit dem letzten Funken, sondern mit einer präzisen Qualitätskontrolle.

Zur Standardausstattung zählen hochauflösende Mikroskope, mit denen sich feinste Strukturen bis zu 700-fach vergrössert beurteilen lassen. Auf diese Weise werden Kantenverläufe, Radien und Oberflächengüten visuell überprüft und dokumentiert. Zusätzlich kommen taktile oder optische Messverfahren zum Einsatz, die Masshaltigkeit und Geometrie exakt erfassen.

Messprotokolle werden entweder prozessbegleitend oder chargenweise erstellt – je nach Anforderung. Sie bilden die Grundlage für die Freigabe und sind insbesondere im regulatorischen Umfeld essenziell. So wird sichergestellt, dass jedes gefertigte Teil die Spezifikationen erfüllt – unabhängig davon, ob es sich um ein Einzelstück oder eine Serienproduktion handelt.

Rückverfolgbarkeit und Dokumentation für FDA & MDR

Wer medizinische Produkte auf den Markt bringen möchte, steht vor einem komplexen Geflecht aus Vorschriften. Die europäischen MDR-Richtlinien und die Anforderungen der US-amerikanischen FDA verlangen eine lückenlose Rückverfolgbarkeit jedes einzelnen Fertigungsschrittes – von der Rohmaterialcharge bis zur finalen Verpackung.

Im Erodierprozess bedeutet das: Jede Einstellung, jede Werkzeugnutzung und jeder Materialwechsel muss dokumentiert werden. Moderne Systeme ermöglichen eine digitale Prozessverfolgung, bei der sämtliche Produktionsdaten archiviert und bei Bedarf abgerufen werden können – auch Jahre später.

Diese Transparenz schafft nicht nur Vertrauen bei Behörden und Kunden, sondern reduziert auch das Risiko von Rückrufen oder Beanstandungen. Gleichzeitig erlaubt sie eine präzise Ursachenanalyse im Fall von Abweichungen – ein zentraler Faktor für kontinuierliche Prozessoptimierung.

Zertifizierte Prozesse bei Zulieferern – worauf Hersteller achten müssen

Nicht jede Erodierwerkstatt ist automatisch für medizintechnische Anwendungen geeignet. Hersteller sollten deshalb gezielt auf Zertifizierungen wie ISO 13485 achten, die ein strukturiertes Qualitätsmanagement und regulatorische Konformität belegen. Diese Norm ist weit mehr als ein Qualitätssiegel – sie regelt den Umgang mit Prozessen, Risiken, Validierungen und Rückverfolgbarkeit bis ins kleinste Detail.

Neben der reinen Zertifizierung spielen aber auch praktische Kompetenzen eine Rolle: Kennt ein Anbieter die typischen Anforderungen der Medizintechnik? Arbeitet er mit validierten Reinigungsverfahren? Werden sensible Chargen unter Reinraumbedingungen bearbeitet?

Erst die Kombination aus technischer Exzellenz und regulatorischem Verständnis macht einen Erodier-Dienstleister wirklich medizintauglich. Für Hersteller lohnt sich der Blick über den Maschinenpark hinaus – hin zu Prozessen, Denkweise und Erfahrung.

Subtraktive statt additive Fertigung – warum Erodieren (noch) die Nase vorn hat

Wann additive Verfahren an Grenzen stossen

Additive Fertigung gilt als Synonym für Flexibilität und Designfreiheit. Doch gerade in der Medizintechnik stösst diese Technologie immer wieder an physikalische und prozesstechnische Grenzen. Komplexe Innengeometrien lassen sich zwar schichtweise aufbauen, aber nicht in der geforderten Massgenauigkeit und Oberflächenqualität realisieren – zumindest nicht ohne aufwendige Nachbearbeitung.

Ein weiteres Problem: Die Auswahl an biokompatiblen Materialien, die für den 3D-Druck zugelassen und gleichzeitig mechanisch hoch belastbar sind, ist stark begrenzt. Besonders bei metallischen Werkstoffen wie Titan oder Nitinol zeigen sich Schwächen in der Mikrostruktur oder Porosität – beides unerwünscht bei Implantaten oder funktionalen Präzisionskomponenten.

Zudem fehlt es oft an validierten Prozessen, die die Anforderungen von ISO 13485 oder MDR in Gänze abdecken. Für regulierte Märkte stellt das ein erhebliches Risiko dar.

Warum Erodieren bei komplexen Materialien wie Titan & Nitinol überlegen ist

Werkstoffe wie Titan oder Nitinol sind in der Medizintechnik gesetzt – nicht zuletzt wegen ihrer hohen Biokompatibilität, Korrosionsbeständigkeit und mechanischen Eigenschaften. Allerdings sind sie ausgesprochen schwierig zu bearbeiten. Viele Verfahren erzeugen Spannungen, Gefügeveränderungen oder thermische Einflüsse, die ihre Funktionalität beeinträchtigen können.

Erodieren umgeht diese Problematik vollständig. Als kontaktloses Verfahren erzeugt es keinen mechanischen Druck und nutzt nur punktuelle Entladung zur Materialabtragung. Dadurch bleibt das Gefüge stabil, selbst bei feinsten Strukturen.

Gerade bei Formelementen, die aus Titan bestehen und in minimalinvasiven Systemen eingesetzt werden, ist diese Eigenschaft entscheidend. Auch Nitinol, das thermisch empfindlich auf Bearbeitung reagiert, lässt sich durch EDM exakt formen – ohne die sogenannte Memory-Funktion zu beeinträchtigen.

Präzision, Oberflächenqualität und Prozesssicherheit im Vergleich

Subtraktive Verfahren wie das Erodieren bieten in puncto Masshaltigkeit und Wiederholgenauigkeit deutliche Vorteile. Wo additive Verfahren Toleranzen von ±0.05 mm oder mehr aufweisen, erreicht Erodieren problemlos Genauigkeiten im Bereich von ±0.001 mm – auch bei komplexen Mikrogeometrien.

Auch die Oberflächenqualität ist beim Erodieren überlegen: Während 3D-gedruckte Bauteile häufig nachbearbeitet werden müssen, entstehen beim EDM bereits im Fertigungsprozess glatte, definierte Oberflächen mit Rauheitswerten unter Ra 0.10. Das spart nicht nur Zeit, sondern reduziert auch Risiken bei Implantation oder Funktionseinbussen.

Was die Prozesssicherheit angeht, punktet das Erodieren mit ausgereiften, zertifizierbaren Abläufen. Die Reproduzierbarkeit ist hoch, und die Integration in validierte Qualitätsmanagementsysteme gelingt deutlich einfacher als bei vielen additiven Verfahren. Solange additive Technologien diese Standards nicht in Breite erfüllen, bleibt Erodieren in der Medizintechnik – insbesondere bei hochkomplexen Teilen – der überlegene Ansatz.

Wenn Präzision zählt – worauf es bei der Wahl des richtigen Partners ankommt

Die Qualität eines medizinischen Produkts steht und fällt mit der Präzision seiner Einzelkomponenten. Doch selbst die beste Technologie entfaltet nur dann ihr volles Potenzial, wenn sie von einem Partner mit Erfahrung, Spezialisierung und Verständnis für die regulatorischen Anforderungen eingesetzt wird.

Ein Dienstleister muss mehr als nur Maschinenkapazität bieten. Entscheidend ist, dass er sich in der Welt der ISO 13485, der MDR-Compliance und der Null-Fehler-Toleranz zuhause fühlt. Prozesse müssen dokumentierbar, validierbar und im Auditfall jederzeit nachvollziehbar sein – nicht als Ausnahme, sondern als Standard.

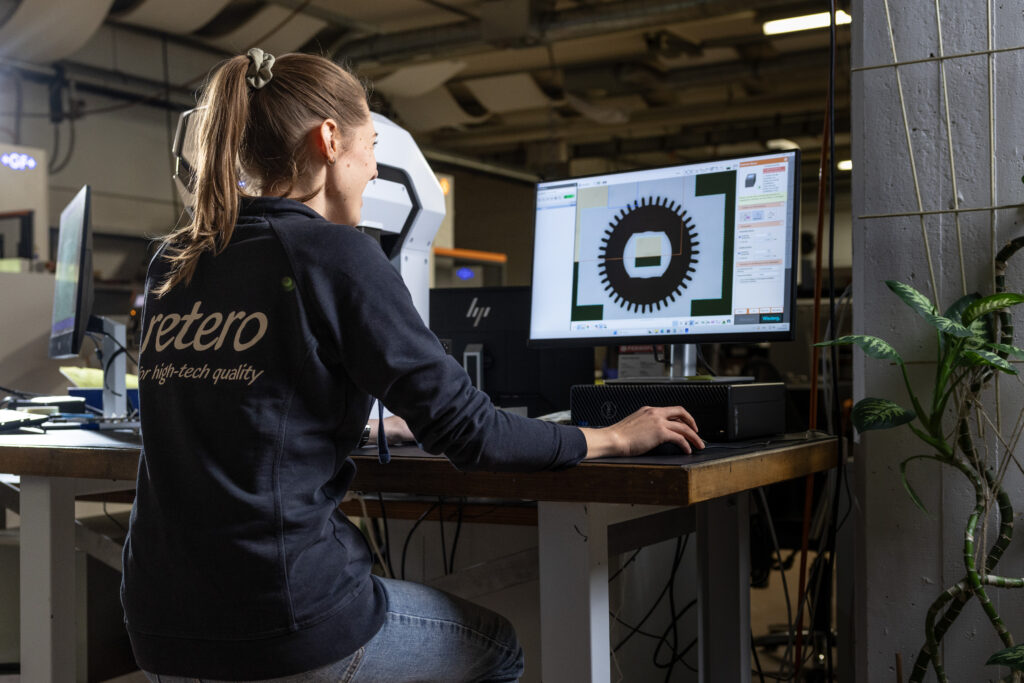

Retero GmbH bringt genau diese Kombination aus technischem Know-how und branchenspezifischem Qualitätsverständnis mit. Die Spezialisierung auf Mikrobearbeitung, funkenerosive Verfahren und Kleinserienfertigung trifft hier auf über drei Jahrzehnte Erfahrung und eine kompromisslose Orientierung an medizinischen Anforderungen. Besonders bei Prototypen oder Kleinserien, bei denen es auf höchste Flexibilität und Detailgenauigkeit ankommt, zahlt sich dieser Fokus aus.

Hinzu kommt ein tiefes Verständnis für die Bearbeitung anspruchsvoller Materialien wie Titan, Nitinol oder leitfähige Keramiken – Werkstoffe, die in der Medizintechnik eine zentrale Rolle spielen und nur von wenigen Anbietern zuverlässig verarbeitet werden können. In Kombination mit einer persönlichen Betreuung auf Augenhöhe entsteht ein Fertigungspartner, auf den man sich nicht nur verlassen kann – sondern der zum strategischen Vorteil wird.

Lassen Sie uns gemeinsam Ihre Ideen umsetzen – kontaktieren Sie die Retero GmbH und profitieren Sie von unserer Erfahrung und unserem Engagement für Präzision und Qualität.

Fazit – Warum Erodieren in der Medizintechnik ein Gamechanger ist

Zusammenfassung der Vorteile

Erodieren ist mehr als nur ein Fertigungsverfahren – es ist ein präziser Lösungsansatz für hochsensible Anwendungen, bei denen Fehler keine Option sind. Dank seiner kontaktlosen Bearbeitung ermöglicht es die Herstellung filigranster Strukturen in extrem harten und anspruchsvollen Werkstoffen, ohne das Material thermisch oder mechanisch zu belasten.

Die erreichbaren Toleranzen im Submikrometerbereich, die hervorragende Oberflächenqualität sowie die Möglichkeit, komplexe Geometrien unabhängig von Form oder Tiefe darzustellen, machen Erodieren zur ersten Wahl für medizinische Komponenten. In Kombination mit validierbaren Prozessen und vollständiger Rückverfolgbarkeit ist es zudem regulatorisch hervorragend integrierbar – ideal für die Entwicklung und Serienfertigung medizintechnischer Produkte.

Für welche Unternehmen sich die Zusammenarbeit mit Spezialisten lohnt

Nicht jedes Projekt verlangt nach Standardlösungen – und nicht jeder Dienstleister ist auf die besonderen Anforderungen der Medizintechnik vorbereitet. Für Unternehmen, die sich in einem sensiblen, hochregulierten Umfeld bewegen, ist die Wahl des Fertigungspartners entscheidend.

Besonders Hersteller von Implantaten, Mikrosystemen oder chirurgischen Instrumenten profitieren von spezialisierten Anbietern, die nicht nur die Technologie beherrschen, sondern auch mit Zertifizierungen, Dokumentationspflichten und Cleanroom-Prozessen vertraut sind. Prototypenentwicklung, Kleinserien mit engen Zeitplänen oder Projekte mit schwierigen Materialien sind typische Einsatzfelder, bei denen die Zusammenarbeit mit erfahrenen Erodierexperten den entscheidenden Unterschied macht.

Der nächste Schritt für innovative Medizinprodukte

Innovation beginnt nicht nur mit einer Idee, sondern mit der Fähigkeit, diese präzise und verlässlich umzusetzen. Wer sich auf den Weg macht, neue medizinische Lösungen zu entwickeln, braucht Partner, die ebenso konsequent in Richtung Qualität, Präzision und Zuverlässigkeit denken.

Erodieren bietet die nötige technologische Basis, um auch in Zukunft miniaturisierte, funktionale und regulatorisch sichere Produkte zu realisieren. In Kombination mit dem richtigen Fertigungspartner entstehen daraus nicht nur Bauteile – sondern verlässliche Innovationen, die in der Praxis bestehen.

Ob Start-up, OEM oder Zulieferer: Wer Erodieren strategisch einsetzt, sichert sich einen echten Wettbewerbsvorteil in einer Branche, in der Präzision Leben retten kann.

Häufige Fragen rund ums Erodieren in der Medizintechnik

Wie klein kann man Bauteile erodieren?

Mit modernen Erodierverfahren lassen sich Strukturen ab einem Drahtdurchmesser von 0.02 mm und Bohrungen ab 0.05 mm realisieren. Toleranzen bis ±0.001 mm sind erreichbar – ideal für Mikroteile in der Medizintechnik.

Ist Erodieren auch bei Serienfertigung wirtschaftlich?

Ja, insbesondere bei komplexen Geometrien, teuren Materialien oder geringen Stückzahlen. Erodieren ist nahezu werkzeuglos, ermöglicht kontinuierliche Fertigung ohne Nachbearbeitung und reduziert Ausschuss durch hohe Präzision.

Welche Zertifikate braucht ein Erodier-Dienstleister?

Für medizinische Anwendungen ist die ISO 13485 entscheidend. Sie belegt ein umfassendes Qualitätsmanagementsystem, speziell für Medizinprodukte. Zusätzlich ist ISO 9001 als Basiszertifizierung üblich.