Electroérosion à trou initial

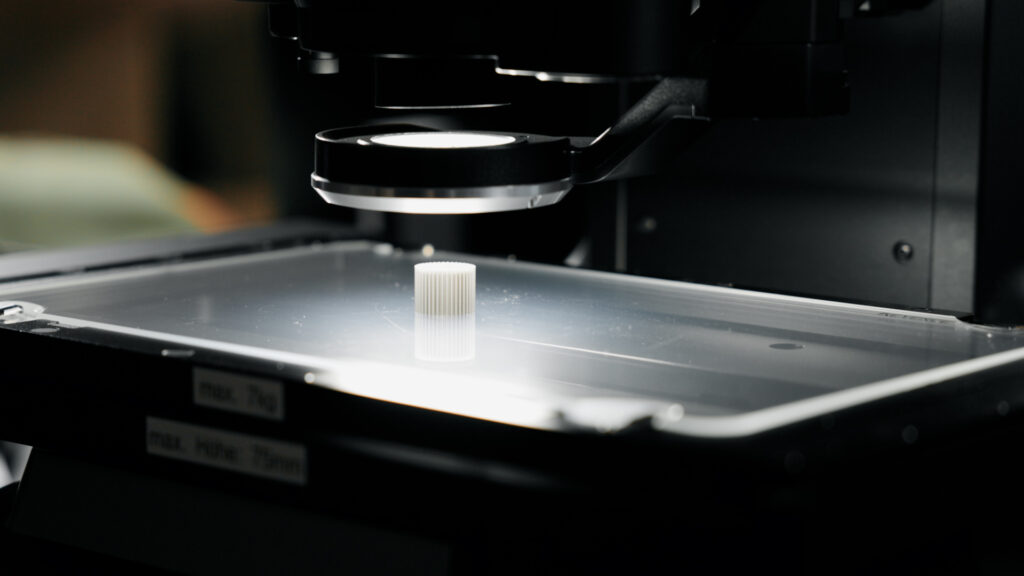

L'électroérosion de trous de départ : Micro-perçage précis et profond dans les matériaux les plus durs.

Un procédé idéal pour les microperçages dans les matériaux difficiles à usiner et comme point de départ pour d’autres procédés d’érosion.

L’électroérosion de trous de départ nous permet de réaliser des trous précis dans des matériaux conducteurs d’électricité, là où le perçage conventionnel atteint ses limites. Ce procédé est idéal pour créer des micro-perçages inférieurs à Ø 0,1 mm ou des trous de départ pour l’électroérosion à fil. Nous réalisons des trous précis et profonds dans des aciers trempés, du titane, des métaux durs et d’autres matériaux difficiles à usiner. Nos clients des secteurs de la technologie médicale, de l’horlogerie et de la fabrication de moules bénéficient déjà de nos micro-perçages de haute précision grâce à l’électroérosion de trous de départ.

Nous sommes certifiés ISO par Association suisse pour les systèmes de qualité et de gestion selon ISO 9001 et ISO 13485 (certification de la technologie médicale).

Les avantages de l'érosion des trous de départ en un coup d'œil

Micro-perçage précis :

Les avantages pour vous : Micro-perçages précis de très petites dimensions.

Trou de départ pour l'électroérosion à fil :

Les avantages pour vous : Une chaîne de processus sans faille, une efficacité et une précision maximales pour la fabrication de contours intérieurs complexes.

Rapport profondeur/diamètre extrême :

Les avantages pour vous : Vous obtenez des forages profonds et précis, impossibles à réaliser avec les méthodes de forage traditionnelles.

Sécurité des processus grâce à des spécialistes expérimentés :

Les avantages pour vous : Vous gagnez du temps et de l'argent en minimisant les efforts de contrôle et les écarts.

Usinage des matériaux les plus durs :

Les avantages pour vous : Aucune limite de dureté des matériaux, nous perçons avec précision dans tout matériau conducteur.

Des conseils d'égal à égal :

Les avantages pour vous : Nos experts se feront un plaisir de vous aider à optimiser vos composants et vos processus.

Traitement sans contact :

Les avantages pour vous : Pas de bavures ni de tensions de matériau. Vos composants conservent leurs propriétés matérielles d'origine.

Combinaison avec d'autres procédés (électroérosion à fil, électroérosion par enfonçage, découpe laser) :

Les avantages pour vous : Moins de coordination, une meilleure qualité des composants, des délais de livraison réduits. Et tout cela avec la meilleure qualité suisse.

Nous sommes tendue,

en savoir plus sur votre projet pour en savoir plus

Qu'est-ce que l'électroérosion à trou initial ?

Vous trouverez ici les réponses aux questions les plus fréquentes sur l’électroérosion à trou initial. Apprenez-en plus sur ce procédé, ses avantages et ses applications, ainsi que sur les détails techniques importants.

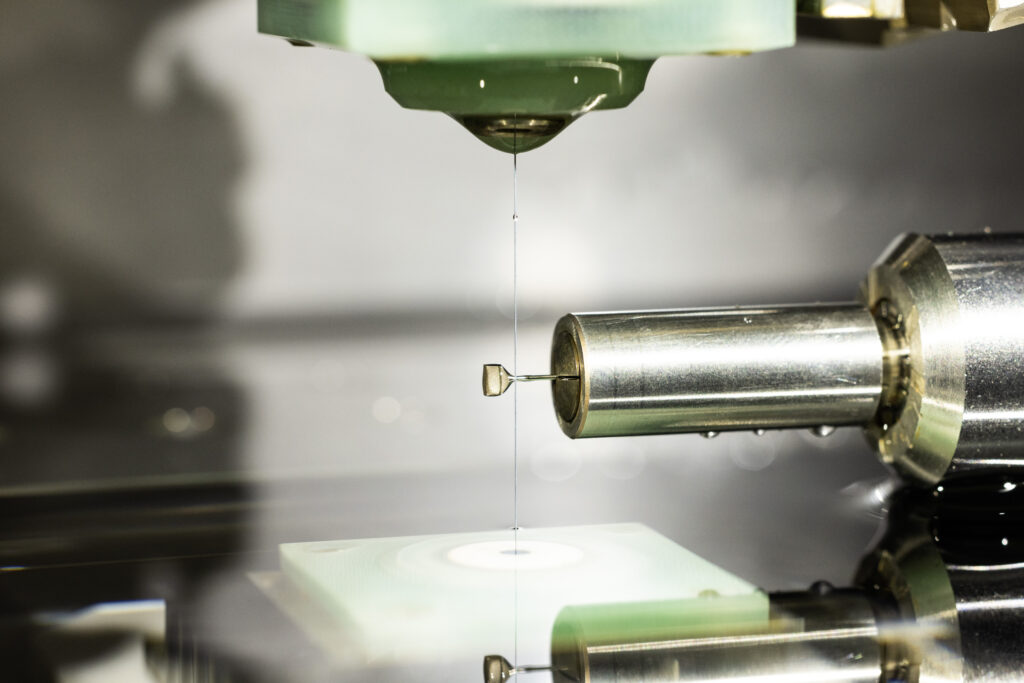

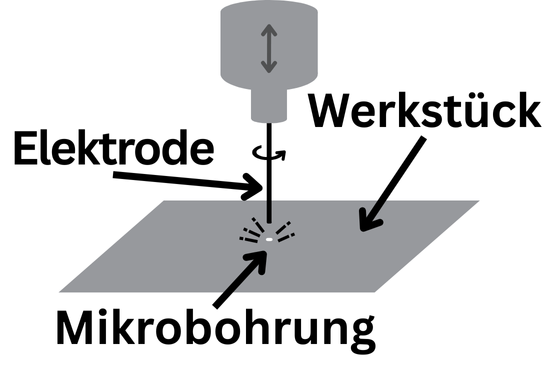

L'électroérosion à trou initial est un procédé précis qui permet de créer de petits trous dans des matériaux conducteurs. Elle utilise une électrode tubulaire rotative qui est immergée dans la pièce à usiner. Une étincelle électrique se produit entre l'électrode et la pièce à usiner, vaporisant et enlevant ponctuellement le matériau. Le diélectrique (eau désionisée) rince les particules enlevées et refroidit le processus. Il en résulte des micro-perçages propres et sans bavures d'un diamètre inférieur à Ø 0,1 mm (jusqu'à 2 mm de profondeur) jusqu'à des diamètres de Ø 3 mm (jusqu'à 200 mm de profondeur).

Grâce au grand nombre de décharges par seconde, le matériau est enlevé sans contact. Comme aucune pression mécanique n'est exercée sur la pièce, les déformations et les modifications de la structure sont évitées. Ce procédé est particulièrement adapté à l'usinage des aciers trempés, des métaux durs, du titane, de l'acier médical et d'autres matériaux difficiles à usiner. Il est idéal pour réaliser des micro-perçages, des trous de départ pour les processus d'électroérosion à fil ou pour retirer des outils cassés (par exemple des tarauds) des composants sans endommager la pièce.

Chaque décharge génère des températures pouvant atteindre 12 000 °C sur une courte période, ce qui provoque une vaporisation locale du matériau. La zone marginale qui en résulte est extrêmement étroite et présente un impact thermique minimal. Contrairement aux procédés de perçage mécaniques, l'électroérosion à trou initial ne produit pas de bavures ni de tensions de matériau. Il est possible de percer de très petits diamètres (inférieurs à Ø 0,1 mm) avec une profondeur élevée par rapport au diamètre, ce qui n'est pas possible avec les méthodes traditionnelles, car les forets se casseraient rapidement.

Détails techniques de l'électroérosion à trou initial

- Microperçage : inférieur à Ø 0.1 mm (et 2 mm de profondeur) jusqu'à Ø 3 mm maximum (et 200 mm de profondeur)

- Tolérances : jusqu'à +0,02 mm (en fonction de l'épaisseur et du diamètre du matériau)

- Rugosité de surface : associée à l'électroérosion à fil fin, elle peut atteindre Ra 0,08 / N3.

- Matériau de l'électrode : carbure de tungstène / laiton

- Taille maximale de la pièce (l x l x h) : environ 200 × 300 × 200 mm (en fonction du dispositif de serrage)

- Diélectrique : eau

- Capacités de production : fabrication à l'unité, prototypes et production en série possibles

Matériaux qui sont érodés

– Aciers médicaux AISI 304 (V2A) AISI 316L (V4A, haute résistance à la corrosion)

– Titane et alliages de titane

– Métaux durs (par ex. carbure de tungstène)

– Aciers à outils et aciers rapides à haute résistance (par ex. par ex. HSS, ASP), aciers obtenus par métallurgie des poudres

– Aciers inoxydables (INOX), aciers trempés jusqu’à > 60 HRC

– Aluminium, cuivre, laiton, bronze

– Céramique

– Alliages spéciaux : NiTi (Nitinol), Hastelloy

Applications typiques de l'érosion des trous de départ

Fabrication d'outils et de moules :

- Micro-perçages pour les broches d'éjection ou les canaux de refroidissement dans les moules d'injection.

- Conduits d'aération pour l'air ou le gaz.

Technologie médicale

- Réalisation de canaux dans les implants.

Aéronautique et espace

Travail général des métaux

Nous garantissons une précision et une qualité maximales.

Pourquoi choisir Retero comme partenaire pour le microforage ?

Votre idée mérite la plus grande précision.

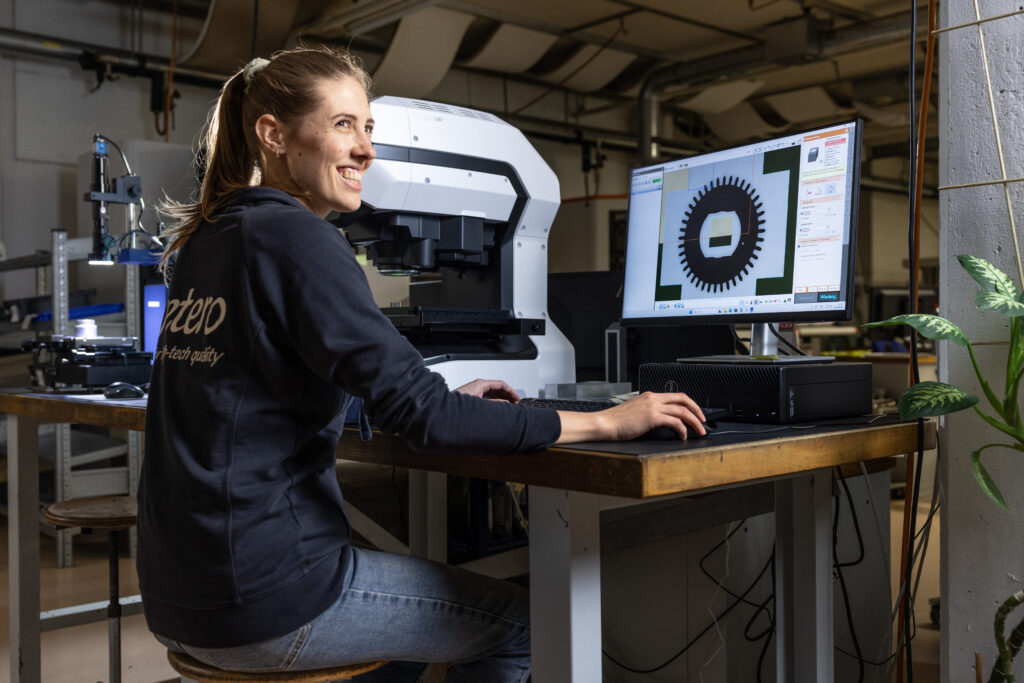

Quand le micromètre compte, chaque détail compte. En tant qu’entreprise familiale, Retero GmbH est votre partenaire expérimenté pour le micro-usinage de haute précision. Avec plus de 20 ans de spécialisation, un parc de machines modernes et la qualité suisse, nous fournissons des résultats sans compromis de manière fiable et personnalisée.

Qualité suisse

Retero est certifiée ISO 9001 et ISO 13485 depuis plus de dix ans. Deux normes internationalement reconnues qui sont synonymes de sécurité et de confiance mesurables pour nos clients.

- ISO 9001 confirme les processus de qualité que nous appliquons systématiquement dans tous les domaines, de la fabrication à la livraison.

-

ISO 13485 est la norme d'or dans le domaine de la technologie médicale et exige de nous :

- une traçabilité complète

- des processus et des fournisseurs validés

- une documentation rigoureuse et une précision sans compromis

Notre assurance qualité va au-delà des normes : nous vivons la véritable précision suisse, avec la responsabilité, l’excellence technique et un accent clair sur la sécurité.

Ce que nos clients disent de nous

Trustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist DER Partner im Bereich Mikrobearbeitung wie Feindraht- und Drahterodieren. Eine tolle Firma mit Kompetenz. Schweizer Qualität!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Microbearbeitungs Profi mit höchster Präzension. Sehr zu empfehlen!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist in der Mikrobearbeitung wie Feindraht- und Drahterodieren, Präzisionslaserschneiden sowie im Stanz- und Biegewerkzeugbau ein unschlagbar Partner. Die hohen Erwartungen an die Qualität der Werkstücke wird Retero in allen Belangen gerecht.Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Innovative Fertigung und tolle Projekte!

Questions et réponses sur

Perçage de trous de départ

En résumé : L'électroérosion de trous de départ consiste à créer des trous de départ précis dans des matériaux durs à l'aide d'électrodes et d'érosion. L'électroérosion à trou initial est un procédé rapide et particulièrement économique pour le travail du métal sur des matériaux très fins à très épais. Grâce à la commande numérique avec changeur d'électrodes, il est possible d'assurer un traitement rapide et précis des matériaux. Des électrodes appropriées sont utilisées en fonction du domaine d'application et des matériaux à usiner. Les avantages sont clairs : un usinage en série plus économique, des sources d'erreur minimisées, des processus plus rapides et des résultats de haute précision.

En résumé : Métaux tels que l'acier, l'aluminium et le cuivre, mais aussi les métaux durs et les matériaux composites. L'électroérosion à trou initial peut être utilisée pour différents matériaux. Il s'agit notamment de métaux tels que l'acier, l'aluminium et le cuivre. Les métaux durs et les matériaux composites peuvent également être usinés avec succès. L'aptitude d'un matériau à l'électroérosion dépend de plusieurs facteurs, tels que la conductivité et la dureté du matériau.

En bref : Le tir de trous de départ permet de réaliser des trous de départ précis et profonds dans des matériaux durs et d'usiner des formes complexes. Le tir de trous de départ présente plusieurs avantages par rapport aux autres méthodes de forage. L'un des principaux avantages est la capacité de créer des trous de départ précis et profonds dans des matériaux durs. Ce procédé est également adapté à l'usinage de formes complexes qui seraient difficiles à atteindre avec des méthodes de perçage traditionnelles. De plus, le tir de trous de départ permet d'obtenir une bonne qualité de surface et une grande précision.

En bref : Les facteurs qui influencent la vitesse d'érosion sont, entre autres, le matériau, l'intensité du courant, la géométrie des électrodes et la composition du diélectrique. La vitesse d'érosion lors de l'électroérosion à trou initial est influencée par plusieurs facteurs. Il s'agit notamment du matériau, de l'intensité du courant, de la géométrie de l'électrode et de la composition du diélectrique. Chacun de ces facteurs peut influencer l'efficacité et la vitesse du processus d'érosion. Par exemple, l'usinage de matériaux durs nécessite une intensité de courant plus élevée et une géométrie d'électrode appropriée afin de garantir une érosion suffisante.

En bref : Les types d'électrodes les plus courants sont les électrodes en carbure monobloc, les électrodes en cuivre et les électrodes en graphite. Différents types d'électrodes sont utilisés pour l'électroérosion à trou initial, en fonction des exigences de la tâche d'usinage. Les types d'électrodes courants comprennent les électrodes en carbure monobloc, les électrodes en cuivre et les électrodes en graphite. Les électrodes en carbure monobloc offrent une grande résistance à l'usure et conviennent à l'usinage de matériaux durs. Les électrodes de cuivre sont polyvalentes et se caractérisent par une bonne dissipation de la chaleur. Les électrodes en graphite sont souvent utilisées pour l'usinage du graphite ou la création de surfaces fines.