Strukturelle Anwendungen stellen höchste Anforderungen an Bauteile – nicht nur in Bezug auf Formstabilität und Festigkeit, sondern auch hinsichtlich Materialqualität, Prozesssicherheit und Reproduzierbarkeit. Wenn es um präzise Laserteile für tragende oder funktionstragende Aufgaben geht, ist der Spielraum für Fehler minimal.

Doch wie gut eignet sich Laserschneiden wirklich für diese hochsensiblen Komponenten? Und welche Rolle spielen Aspekte wie Wärmeeinflusszone (HAZ), Materialwahl oder technische Toleranzen im Vergleich zu Verfahren wie EDM, Stanzen oder Wasserstrahl?

In diesem Ratgeber erhalten Sie einen tiefgehenden Einblick in die Welt des Laserschneidens für strukturelle Anwendungen. Sie lernen, welche Technologien und Verfahren heute branchenweit überzeugen, wie moderne Fertigungsprozesse Risiken wie Verzug oder Oberflächenveränderungen minimieren und worauf es bei Prototypen, Kleinserien und Serienproduktion wirklich ankommt.

Am Ende wissen Sie, wie Sie Laserschneiden gezielt dort einsetzen, wo es die bessere Wahl ist und worauf es bei der Auswahl eines verlässlichen fertigungspartners ankommt. Ideal für Entwickler, Einkäufer und Konstrukteure, die mit einem klaren Blick für Funktion, Qualität und Präzision entscheiden.

- Laserschneiden ermöglicht hochpräzise Strukturteile mit minimalem Verzug.

- HAZ, Toleranzen und Oberflächenqualität sind heute kontrollierbar.

- Ideal für Medizintechnik, Maschinenbau, Halbleiter & Luftfahrt.

- Auch Kleinserien und Prototypen profitieren von flexiblen Laserprozessen.

- Moderne Technik ersetzt Stanzen oder EDM bei komplexen Geometrien.

- Ein erfahrener Partner entscheidet über Qualität und Serientauglichkeit.

Inhaltsverzeichnis

Was versteht man unter strukturellen Anwendungen im technischen Kontext?

Von der Trägerplatte bis zur Mikrohalterung: typische Bauteile mit Strukturfunktion

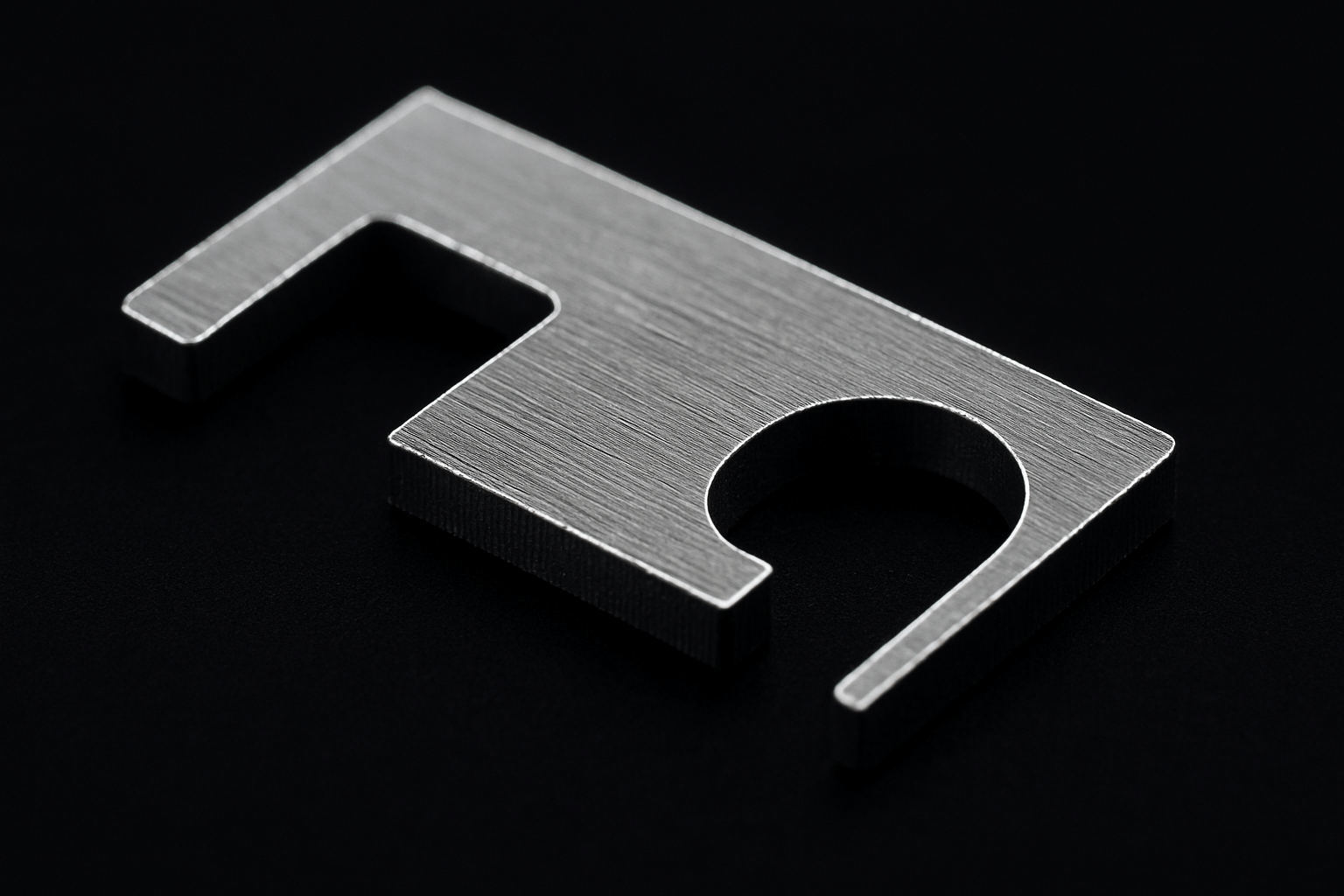

Strukturelle Anwendungen beschreiben Komponenten, deren Geometrie und Stabilität nicht nur formgebend, sondern auch funktionstragend sind. Solche Bauteile übernehmen Lasten, sichern die mechanische Verbindung anderer Teile oder sorgen für eine präzise Ausrichtung innerhalb eines Systems. Ein klassisches Beispiel: Mikrohalterungen in optischen Geräten, die nicht nur stabilisieren, sondern auch Positionen im Mikrometerbereich definieren.

Zu den typischen Strukturteilen zählen:

– Verstärkungsstreben in Miniaturbaugruppen,

– Rahmenplatten für Sensoriksysteme,

– Feinmechanische Trägerstrukturen in der Medizintechnik,

– Stanz- oder Laserteile für den Aufbau elektronischer Baugruppen

Besonders bei Mikrokomponenten entscheidet die strukturelle Qualität direkt über die Funktionsfähigkeit des Endprodukts. Schon kleinste Ungenauigkeiten können mechanische Fehlfunktionen auslösen oder die Lebensdauer beeinträchtigen.

Mechanische Anforderungen: Formstabilität, Festigkeit und reproduzierbare Qualität

Ein strukturelles Laserteil muss mehr können als nur gut aussehen. Es muss halten, was es verspricht – wortwörtlich. Im Zentrum stehen drei Kernanforderungen:

Formstabilität: Ein Bauteil darf sich während und nach der Bearbeitung nicht verziehen. Thermische Belastungen, etwa durch den Laserschnitt, müssen kontrolliert werden, damit die finale Geometrie im Toleranzfenster bleibt.

Festigkeit: Gerade bei tragenden Funktionen muss das Material nicht nur präzise geschnitten, sondern auch in seiner inneren Struktur erhalten bleiben. Gefügeveränderungen durch Hitzeeintrag sind zu vermeiden.

Reproduzierbarkeit: Strukturteile kommen oft in Serienfertigung zum Einsatz. Gleichbleibende Qualität bei tausenden identischen Teilen ist ein Muss – insbesondere, wenn diese in sicherheitskritischen Anwendungen verwendet werden.

Die Fähigkeit, solche Ansprüche dauerhaft und zuverlässig zu erfüllen, ist eng mit dem gewählten Fertigungsverfahren und der Materialwahl verknüpft.

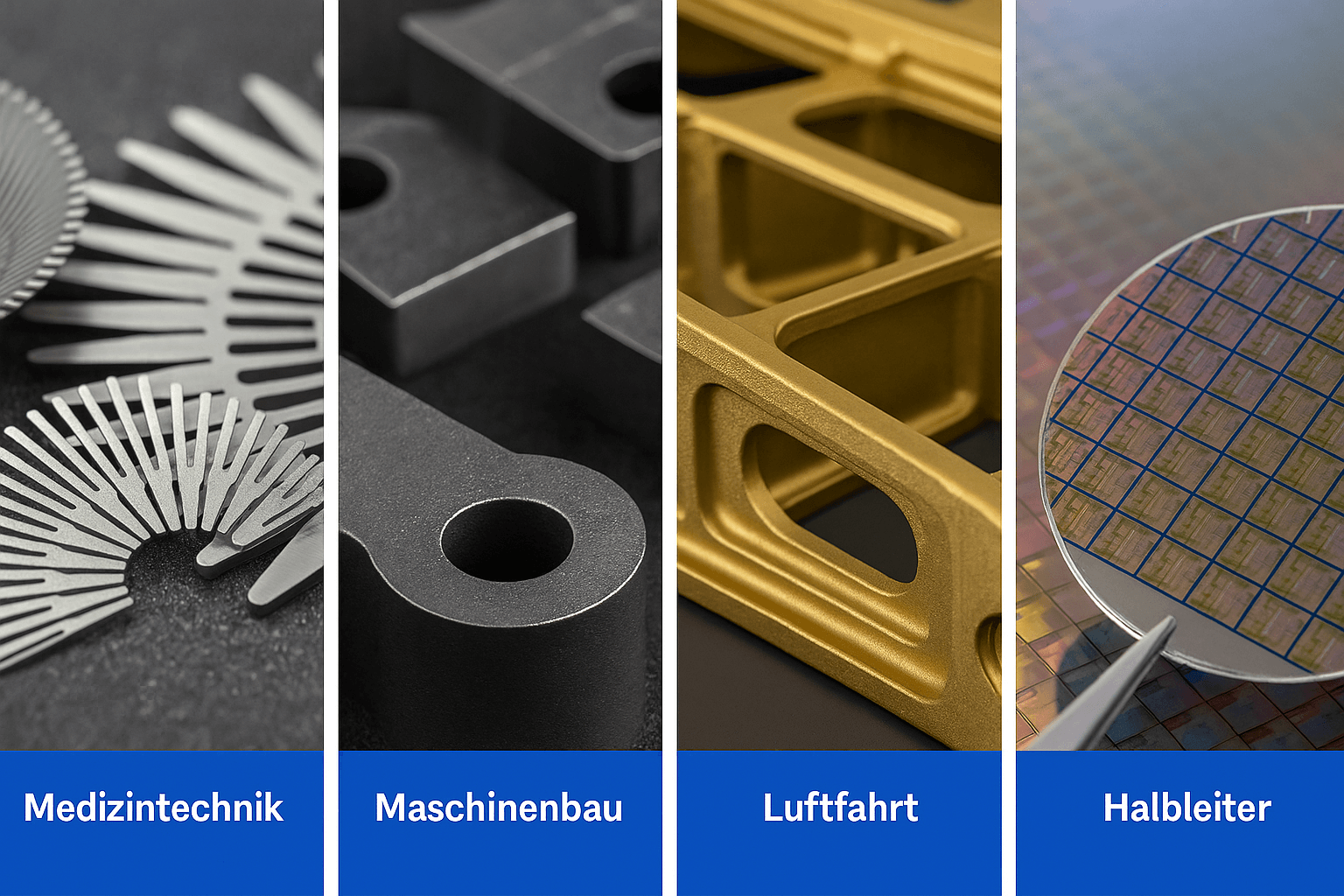

Einsatzgebiete: Medizintechnik, Maschinenbau, Halbleiter & Luftfahrt

Strukturelle Anwendungen finden sich heute branchenübergreifend überall dort, wo Präzision, Belastbarkeit und Miniaturisierung zusammentreffen.

In der Medizintechnik etwa müssen Implantatkomponenten oder chirurgische Halterungen extrem genaue Schnittkonturen und sterile, glatte Oberflächen aufweisen. In der Halbleitertechnik sind strukturgebende Träger oder Führungselemente gefragt, die unter Reinraumbedingungen funktionieren und keine partikulären Rückstände aufweisen.

Der Maschinenbau verlangt nach präzise gefertigten Verstärkungselementen, Rahmen oder Verbindungsteilen, die sich nahtlos in bestehende Systeme integrieren lassen – oft in Klein- oder Mittelserien. In der Luftfahrtindustrie wiederum geht es um Gewichtseinsparung bei gleichbleibender struktureller Integrität, ein typischer Anwendungsfall für lasergeschnittene Leichtbauteile aus Titan oder Aluminium.

Gemeinsam ist all diesen Feldern: Bauteile mit strukturtragender Funktion müssen nicht nur exakt gefertigt, sondern auch absolut prozesssicher reproduzierbar sein. Hier beginnt der wahre Wert präziser Laserschneidverfahren.

Laserschneiden im Detail: Verfahren, Technologie und Toleranzen

Welche Laserschneidverfahren kommen für Strukturteile infrage?

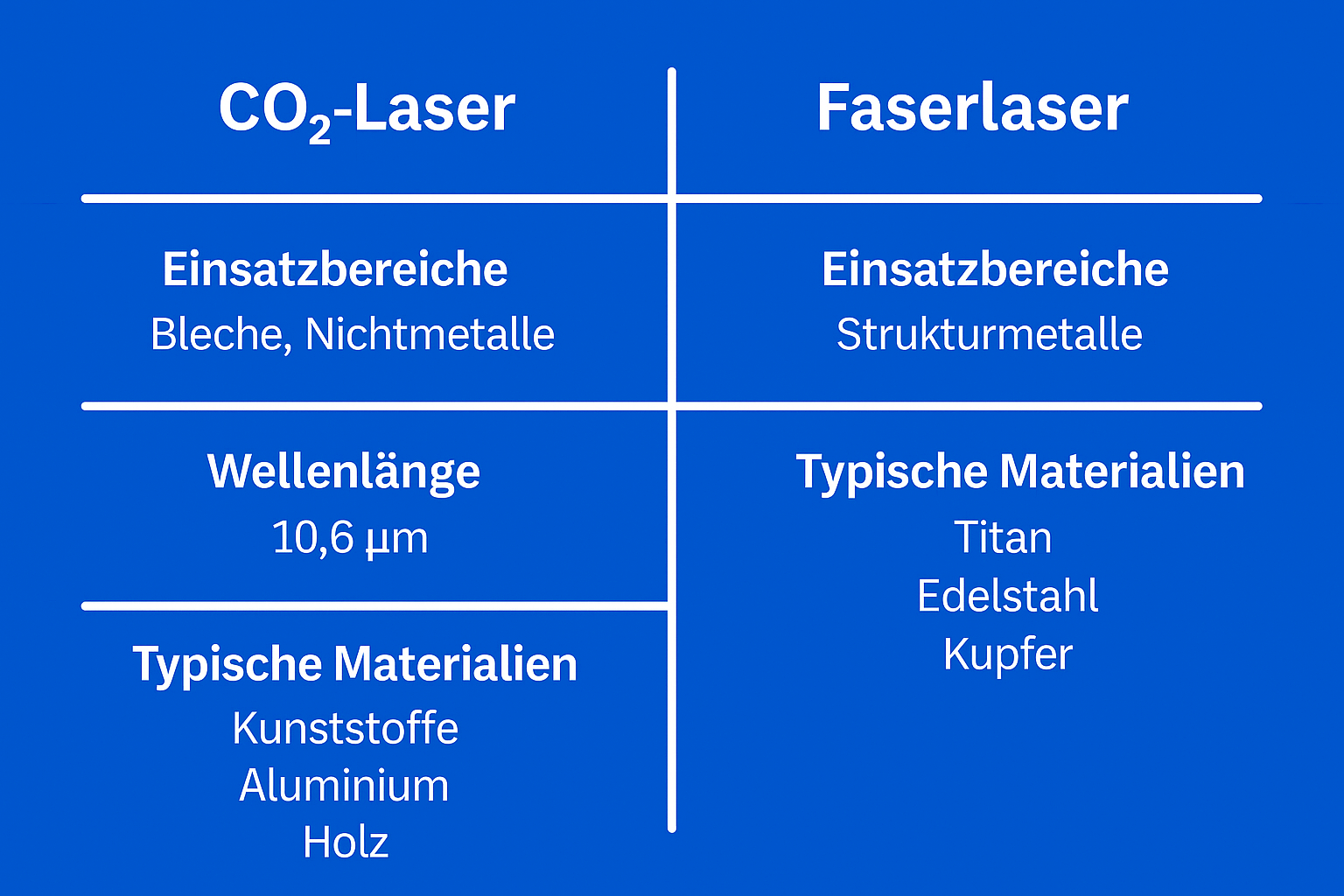

Nicht jedes Laserverfahren eignet sich gleichermassen für strukturtragende Anwendungen. Die Wahl zwischen CO₂-Laser und Faserlaser hängt stark vom Material, der gewünschten Schnittqualität und der Bauteilgeometrie ab.

CO₂-Laser arbeiten mit einer grösseren Wellenlänge (10,6 µm) und sind ideal für organische Materialien, Kunststoffe oder Keramiken. Ihre Schnittqualität bei Metallen ist jedoch begrenzt – besonders bei feinen Details.

Faserlaser bieten kürzere Wellenlängen (ca. 1 µm) und eine hohe Energieeffizienz. Sie eignen sich hervorragend für Metalle aller Art, von Titan bis Edelstahl und ermöglichen saubere, präzise Schnitte selbst bei geringen Wandstärken.

Beim 2D-Laserschneiden werden flache Konturen aus Blech oder Folienmaterial bearbeitet. 3D-Laserschneiden hingegen erlaubt das Bearbeiten von Raumkörpern oder bereits verformten Bauteilen – entscheidend für komplexe Strukturteile oder nachträgliche Bearbeitungsschritte.

Auch Pulsdauer, Lichtwellenlänge und Laserleistung beeinflussen das Ergebnis. Ultrakurzpuls- oder Pikosekundenlaser bieten Vorteile bei wärmeempfindlichen Materialien und Anwendungen, bei denen tolerierbar ist.

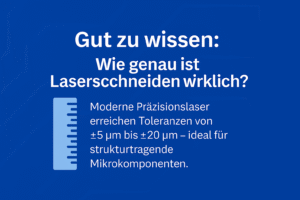

Typische Toleranzen und Oberflächengüten im Präzisionslaserschneiden

Je nach Material, Bauteildicke und Anforderung sind im Präzisionslaserschneiden Toleranzen von ±5 µm bis ±20 µm realistisch. Solche Werte sind ideal für , etwa in der Medizintechnik oder Elektronikfertigung.

Die Schnittqualität wird unter anderem nach der ISO 9013 bewertet. Hierbei spielen die Kantenrauhigkeit sowie die Schnittfugenform eine Rolle. Die Klassen Q1 bis Q4 geben Auskunft über die visuelle und funktionale Qualität – Q1 steht für besonders glatte, hochwertige Kanten.

Weitere wichtige Parameter sind die Schnittfugenbreite (typisch 0,02–0,2 mm je nach Fokusdurchmesser) sowie die Konturgenauigkeit beim Umsetzen komplexer Geometrien. Besonders bei Innenkonturen oder sehr kleinen Radien ist hier die Maschinenpräzision entscheidend.

Welche Materialien lassen sich strukturell sauber schneiden?

Für strukturelle Anwendungen eignen sich vor allem metallische Werkstoffe wie Titan, Edelstahl, Aluminium und NE-Metalle (z. B. Kupfer, Messing). Sie lassen sich mit Faserlasern präzise, gratarm und mit hoher Kantenqualität schneiden.

Auch blechbasierte Materialien in Dicken von 0,02 bis 3,0 mm sind problemlos bearbeitbar – ideal für strukturtragende Mikrokomponenten. Darüber hinaus sind CFK-Bauteile und bestimmte Hochleistungskeramiken laserschneidbar, sofern die Wellenlänge des Lasers zur Absorption im Werkstoff passt.

Wichtig ist die Erfahrung im Umgang mit schwierigen Materialien. Ein sauberer Schnitt ohne Ausfransungen, thermische Mikrorisse oder Delamination erfordert Know-how in Parametereinstellung, Materialverhalten und Prozessführung.

Präzision trotz Wärme: das Thema Wärmeeinflusszone (HAZ) entmystifiziert

Welche Gefahren bestehen tatsächlich für die strukturelle Integrität?

Der Laserschnitt arbeitet mit einem hochfokussierten Wärmeeintrag. Genau hier entsteht auch das grösste Missverständnis: Viele glauben, dass die durch den Laser verursachte Hitze zwangsläufig zu Verformungen oder strukturellen Schäden führt. Diese Annahme ist nicht ganz unbegründet, trifft aber nur unter bestimmten Bedingungen zu.

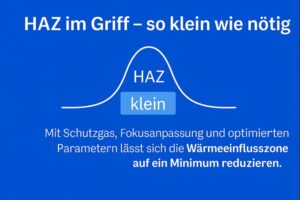

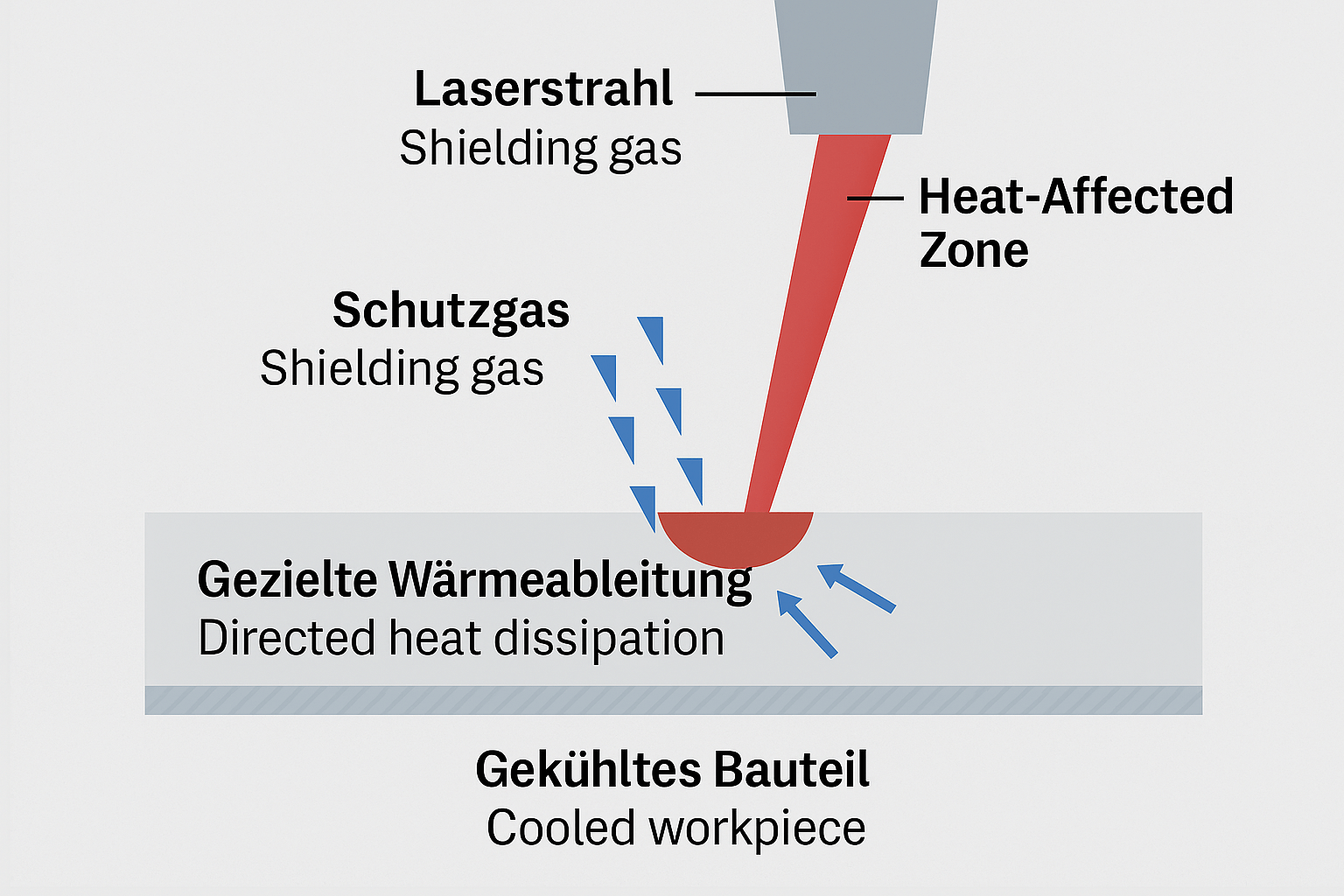

Die sogenannte Wärmeeinflusszone (HAZ) beschreibt den Bereich im Material, der durch die thermische Belastung des Lasers verändert wird – allerdings nicht geschmolzen ist. In diesem Bereich können sich Mikrostrukturen im Gefüge verändern, was die Festigkeit oder Duktilität des Werkstoffs beeinflussen kann. Besonders bei dünnen Blechen oder wärmeempfindlichen Legierungen besteht das Risiko, dass sich diese Zonen ungleichmässig ausdehnen oder Materialspannungen aufbauen, die zu Verzug führen.

Was oft übersehen wird: Die Grösse und Ausprägung der HAZ hängt nicht nur vom Laser selbst, sondern auch von Parametern wie Schnittgeschwindigkeit, Gaszufuhr und Fokusebene ab. Wer hier sauber abstimmt, kann die betroffenen Bereiche auf ein Minimum reduzieren, technisch wie geometrisch.

Techniken zur Minimierung von Verzug, Verhärtung und Materialveränderung

Präzision entsteht nicht allein durch Technik, sondern durch Prozessverständnis. Um Verzug oder Gefügeänderungen zu minimieren, kommen heute gezielte Verfahren zum Einsatz, die weit über den reinen Schneidprozess hinausgehen.

Zu den wirkungsvollsten Massnahmen zählen:

Optimierte Schnittfolgen: Durch eine durchdachte Reihenfolge der Schnittbahnen lässt sich die Wärmeverteilung im Bauteil steuern. Hitze wird kontrolliert abgeleitet, Spannungen werden vermieden.

Verwendung von Schutzgasen: Gase wie Stickstoff oder Argon verhindern Oxidation an der Schnittkante und reduzieren thermische Reaktionen im Material. Das Resultat sind saubere, glatte Kanten ohne harte Übergänge.

Fokussierte Leistungsdosierung: Statt mit Maximalleistung zu arbeiten, setzen professionelle Fertiger auf angepasste Pulsdauern und Energiedichten. So bleibt die Schnittzone stabil, ohne das Bauteil unnötig zu belasten.

Kontrolliertes Auskühlen: Nach dem Schnitt sorgen definierte Kühlprozesse dafür, dass sich Materialspannungen nicht unkontrolliert abbauen.

Solche Massnahmen erfordern technisches Know-how, Erfahrung mit Materialien und die richtige Maschinentechnologie. Wer hier blind mit Standardparametern arbeitet, riskiert Verformungen oder Nacharbeit.

Wann Laserschneiden ohne Nachbearbeitung möglich ist und wann nicht

Nicht jedes Teil muss nach dem Schnitt weiterverarbeitet werden. Gerade bei Anwendungen mit mittlerem Toleranzbereich oder nicht tragenden Funktionen kann der Laserschnitt die finale Bearbeitungsstufe darstellen. Dies gilt etwa für strukturelle Abdeckungen, Halteplatten oder Rahmen mit einfachen Geometrien.

Sobald jedoch enge Toleranzen, sensible Materialien oder mechanisch belastete Zonen ins Spiel kommen, braucht es mehr. Hier entscheidet nicht der Schnitt allein, sondern das Zusammenspiel aus Laserprozess, Nachbearbeitung und Qualitätssicherung.

Typische Nachbearbeitungen sind:

– Entgraten oder Mikrostrahlen für glatte Schnittkanten,

– Spanende Feinbearbeitung bei Passungen,

– Oberflächenbehandlungen zur Optimierung der Materialeigenschaften

Ob eine Nachbearbeitung erforderlich ist, hängt letztlich vom Anwendungsfall und der technischen Spezifikation ab. Ein erfahrener Fertigungspartner erkennt früh, wo die Grenzen liegen und wo Laserschneiden alleine genügt.

Einwände aus der Praxis – berechtigt oder überholt?

“Laser ist nicht präzise genug für strukturelle Anwendungen”

Der häufigste Vorbehalt gegen das Laserschneiden betrifft die vermeintlich mangelnde Präzision. In der industriellen Praxis wird diese Technik oft mit elektroerosivem Schneiden (EDM), dem Wasserstrahlverfahren oder dem klassischen Stanzen verglichen – Verfahren, die in bestimmten Kontexten hohe Genauigkeit bieten. Doch Laserschneiden hat sich in den letzten Jahren weiterentwickelt.

Moderne Festkörperlaser mit angepasster Pulssteuerung und 4-Achsen-Technologie erreichen heute Toleranzen im Bereich von wenigen Mikrometern. Damit lassen sich auch strukturtragende Mikroteile zuverlässig fertigen, selbst aus anspruchsvollen Materialien wie Titan oder Keramik.

Zwar ist EDM in puncto Tiefe und Kantenparallelität unschlagbar, doch Laserschneiden bietet Vorteile in Bezug auf Flexibilität, Geschwindigkeit und Materialvielfalt. Besonders bei komplexen Geometrien oder filigranen Konturen mit wechselnden Schnittverläufen punktet die Lasertechnologie mit ihrer kontaktlosen, verschleissfreien Bearbeitung.

“Laser erzeugt schlechte Oberflächen und harte Schnittkanten”

Ein weiteres Vorurteil lautet, dass der Laserschnitt zu rauen Oberflächen und verhärteten Kantenbereichen führt. Diese Annahme stammt aus früheren Zeiten, als Laseranlagen weniger präzise steuerbar waren und Materialaufbauten noch unkontrolliert reagierten.

Heute ermöglichen angepasste Schnittparameter sowie der gezielte Einsatz von Schutzgasen eine oxidfreie Schnittkante mit minimalem Grat. Und wo funktionale Passflächen oder definierte Bezugskanten nötig sind, lässt sich der Prozess sinnvoll ergänzen – z. B. durch Fräsen

für Passungen oder Referenzflächen (Laserzuschnitt + Fräszugabe).

In vielen Fällen reicht die Qualität der Laserschnittkante inzwischen aus, um komplett auf mechanische Nachbearbeitung zu verzichten. Und wo diese notwendig ist, lassen sich durch Hybridverfahren wie Laser plus Fräszugabe oder Laser plus Schleifen präzise Endbearbeitungen realisieren.

“Gefahr durch giftige Dämpfe und Materialveränderung”

Ein weiterer Einwand betrifft die Emission von Rauch, Gasen und Dämpfen während des Laserschneidens – besonders bei Kunststoffen oder Verbundwerkstoffen. Diese Bedenken sind nicht unbegründet, lassen sich jedoch durch technische Absaug- und Filtersysteme vollständig kontrollieren.

Moderne Fertigungsanlagen verfügen über geschlossene Arbeitszellen mit integrierter Prozessüberwachung. In Kombination mit geeigneten Schutzgasen – etwa Stickstoff oder Argon – wird die Reaktion an der Schnittzone gezielt gesteuert, was gleichzeitig Materialveränderungen minimiert und Oberflächenqualität verbessert.

Zudem arbeiten viele Fertiger mit rückverfolgbaren Protokollen und Sensorik zur Echtzeitkontrolle der Prozessbedingungen. Gerade in der Medizintechnik oder im Elektronikbereich ist das ein entscheidender Faktor, um die Materialeigenschaften nach dem Schnitt exakt zu verifizieren.

Klartext: Was Laserschneiden leisten kann und was nicht

Laserschneiden ist kein Wundermittel, aber eine äusserst leistungsfähige Technologie, wenn sie richtig eingesetzt wird. Die grösste Stärke liegt in der Kombination aus Geschwindigkeit, Flexibilität und Präzision. Strukturelle Teile mit komplexen Geometrien oder engen Toleranzen lassen sich kontaktlos und mit minimalem Wärmeeintrag fertigen.

Gleichzeitig gibt es Anwendungen, in denen andere Verfahren die bessere Wahl sind: etwa bei sehr tiefen Schnitten, besonders harten Materialien oder spiegelnden Oberflächen. Auch in Bezug auf Schnittkanten, die ohne jede Nachbearbeitung perfekt sein müssen, braucht es Materialkenntnis und Prozessbeherrschung.

Die Grenze verläuft nicht zwischen „gut“ und „schlecht“, sondern zwischen geeignet und ungeeignet für den jeweiligen Anwendungsfall. Und genau diese Einschätzung ist entscheidend für ein gutes Ergebnis.

Branchenbeispiele: Wo Laserschneiden heute schon strukturell überzeugt

Medizintechnik: filigrane Verstärkungen und Trägerstrukturen

In der Medizintechnik ist Präzision nicht optional, sondern Voraussetzung. Bauteile wie Implantatträger, Positionierungshilfen oder feinste Fixierelemente müssen unter sterilen Bedingungen funktionieren und dabei mechanisch hoch belastbar sein. Gleichzeitig ist die Geometrie oft mikroskopisch klein, was klassische Verfahren an ihre Grenzen bringt.

Laserschneiden ermöglicht hier reibungslose Schnittkanten, enge Radien und höchste Wiederholgenauigkeit. Besonders Werkstoffe wie Titan, rostfreier Stahl oder Biokompatible Legierungen lassen sich exakt und ohne mechanischen Kontakt bearbeiten – ein grosser Vorteil in Hinblick auf Hygiene, Qualität und Validierbarkeit.

Maschinenbau: belastbare Schnittgeometrien mit engen Radien

Im Maschinenbau zählt strukturelle Belastbarkeit bei gleichzeitig hoher Formfreiheit. Komponenten wie Versteifungsbleche, Haltewinkel oder gehäuseintegrierte Verstärkungen müssen oft dynamische Kräfte aufnehmen und das auf engem Raum.

Lasergeschnittene Teile bieten genau diese Kombination: komplexe Geometrien, präzise Toleranzen und verzugsfreie Fertigung. Enge Innenradien oder schlanke Stege sind mit herkömmlichen Werkzeugverfahren kaum herstellbar. Durch den kontaktlosen Laserprozess bleibt das Material spannungsarm und passgenau.

Ein weiterer Pluspunkt: Schnelle Änderbarkeit bei Prototypen oder Varianten – ideal für Serien mit häufig wechselnden Anforderungen.

Luft- und Raumfahrt: Leichtbauteile mit minimalem Verzug

In der Luftfahrt sind Bauteile oft dünnwandig, leicht und gleichzeitig hochbelastbar. Der Laserschnitt kommt hier bevorzugt bei tragenden Verstärkungen, Schottblechen oder montagefertigen Strukturteilen zum Einsatz. Materialien wie Aluminium oder hochfeste Titanlegierungen lassen sich laserschneiden, ohne die kritische Wärmeverformung zu überschreiten.

Der minimale Wärmeeintrag reduziert das Risiko von Verzug, während die hohe Schnittqualität Nacharbeit oft überflüssig macht. Zudem profitieren Projekte von der reproduzierbaren Genauigkeit – auch bei Bauteilen mit Funktionsträgern oder Befestigungslaschen.

Piezotechnik und Halbleiter: Grenzen der Mikrobearbeitung

Wenn Strukturen nur noch wenige Hundertstel Millimeter dünn sind, beginnt die Domäne der Mikrobearbeitung. In der Piezotechnik und Halbleiterindustrie zählen exakte Kanten, definierte Isolationsabstände und materialschonende Bearbeitung. Genau hier spielt die übergeordnete Mikrobearbeitung

ihre Stärken aus – inklusive laserbasierter Prozesse und sinnvoller Kombinationen mit Erodierverfahren.

Hier überzeugt der Laserschnitt durch seine Fähigkeit, engste Konturen bei gleichzeitig hoher Schnittgeschwindigkeit umzusetzen – auch bei empfindlichen Substraten wie Keramik, Saphir oder Glasträgern. Die Prozessstabilität erlaubt eine gleichbleibend hohe Qualität, die in Serienfertigungen essenziell ist.

Zudem lassen sich Prozesse validieren, was vor allem im regulierten Umfeld ein klarer Wettbewerbsvorteil ist.

Laserschneiden von Prototypen und Serien: Was Kunden erwarten dürfen

Einzelanfertigung bis Kleinserie: Vorteile der Lasertechnologie

Die Lasertechnologie eignet sich ideal für flexible Fertigungsmengen – von der einzelnen Musterplatte bis zur präzise wiederholbaren Kleinserie. Durch den kontaktlosen Schnitt entfallen Rüstzeiten für Werkzeuge oder Formen, was insbesondere bei variantenreichen Anwendungen entscheidende Vorteile bringt.

Für Kunden bedeutet das: schnelle Umsetzung von Prototypen, geringerer Entwicklungsaufwand und reale Testbarkeit vor Serienanlauf. Änderungen im Design können ohne hohe Zusatzkosten umgesetzt werden – ein wesentlicher Vorteil in agilen Entwicklungsumgebungen.

Gleichzeitig lassen sich qualitativ hochwertige Serienteile auf der gleichen Anlage fertigen. Durch CNC-gesteuerte Schnittbahnen und prozessstabile Parameter wird eine hohe Wiederholgenauigkeit garantiert – ein Muss in sicherheitskritischen Anwendungen.

Anforderungen an Datenformate, Toleranzvorgaben und Zeichnungen

Wer lasergeschnittene Bauteile beauftragt, sollte auf die korrekte Aufbereitung der Daten achten. Üblich sind 2D-Vektordaten im DXF- oder STEP-Format. Wichtig ist dabei, dass die Zeichnung eindeutige Toleranzangaben und, wenn erforderlich, Positionsbezüge enthält.

Je nach Anwendung sind auch zusätzliche Informationen sinnvoll: Materialdicke, Bearbeitungsseite, Kantenvorgaben oder Oberflächenanforderungen. Diese Daten helfen dabei, den Schnittprozess exakt auf das Bauteil abzustimmen und unnötige Rückfragen zu vermeiden.

Ein guter Fertigungspartner bietet zudem technische Beratung zur Machbarkeit und unterstützt bei der datenkonformen Umsetzung. So wird sichergestellt, dass am Ende exakt das produziert wird, was konstruktiv gemeint ist.

Was den Unterschied macht: Maschinen, Qualitätssicherung und Erfahrung

Nicht jede Laserschneidanlage liefert die gleiche Qualität. Entscheidend sind die technischen Möglichkeiten der Maschinen, etwa mehrere Achsen, angepasste Laserleistung und präzise Steuerungseinheiten. Gerade bei strukturellen Anwendungen mit engen Toleranzen trennt sich hier die Spreu vom Weizen.

Ebenso wichtig ist die integrierte Qualitätssicherung. Hochwertige Fertiger setzen auf prozessbegleitende Prüfungen, digitale Vermessung und dokumentierte Rückverfolgbarkeit. Für Kunden in der Medizintechnik oder Luftfahrt ist das nicht nur ein Vorteil, sondern eine Grundvoraussetzung.

Und schliesslich zählt: Erfahrung mit komplexen Anforderungen. Nur wer bereits ähnliche Bauteile gefertigt hat, weiss worauf es ankommt und erkennt frühzeitig, wo Potenzial für Optimierung oder Risiken bei der Umsetzung liegen.

Die Kombination aus moderner Technologie, gelebter Qualitätssicherung und praktischem Know-how ist letztlich das, was aus einem guten Anbieter einen echten Entwicklungspartner macht.

Strukturteile mit Präzision: Wenn Technologie auf Kompetenz trifft

Wer strukturtragende Bauteile laserschneiden lässt, erwartet mehr als nur saubere Schnittlinien. Entscheidend ist das Verständnis für Funktion, Material und spätere Einsatzbedingungen. Nur so entstehen Komponenten, die dauerhaft stabil, maßgenau und zuverlässig integrierbar sind.

Genau hier zeigt sich, ob ein Fertiger wirklich mitdenkt oder nur Standardprozesse abspult. Wenn enge Toleranzen, anspruchsvolle Werkstoffe oder funktionale Geometrien aufeinandertreffen, braucht es Erfahrung, spezifisches Know-how und eine geeignete technische Ausstattung.

Die Kombination aus High-End-Technologie und praxisnaher Ingenieurskompetenz ist selten, aber sie entscheidet über die Qualität des Ergebnisses. Denn präzise Strukturen entstehen nicht durch Zufall, sondern durch beherrschte Prozesse, kontrollierte Fertigungsparameter und ein echtes Verständnis für die Anwendung.

Wer also auf der Suche nach einem Partner ist, der nicht nur schneiden, sondern auch verstehen kann, wo es darauf ankommt, der ist bei einem Spezialisten wie Retero GmbH gut aufgehoben.

Retero GmbH: Schweizer Präzision für Ihre strukturellen Anwendungen

Wenn es um strukturtragende Laserteile geht, zählt jede Nuance. Die Retero GmbH aus der Schweiz vereint technologischen Anspruch mit praxisorientierter Fertigungsexzellenz. Als spezialisierter Anbieter für Mikrobearbeitung hat sich Retero auf hochpräzises Laserschneiden von funktionalen und belastbaren Komponenten fokussiert – besonders dort, wo klassische Verfahren an ihre Grenzen stossen.

Mit einem Maschinenpark, der 4-Achsen-Laserschneiden, Feindrahterodieren und Senkerodieren sowie präzise Mikrozerspanung, Medizintechnik, Sensorik, Halbleitertechnik, Luftfahrt und viele andere Branchen. Die Fertigung nach Zeichnung erfolgt unter ISO 9001 und ISO 13485 – perfekt geeignet auch für regulierte Märkte mit hohen Dokumentationsanforderungen.

Ob Prototyp, Kleinserie oder hochpräzises Serienteil: Bei Retero stehen kundenspezifische Lösungen, enge Toleranzen und kurze Reaktionszeiten im Vordergrund. Jeder Auftrag wird durch prozesssichere Abläufe, technische Beratung und eine klare Kommunikation begleitet.

Sie suchen strukturtragende Laserteile mit geprüfter Präzision?

Wir schneiden komplexe Geometrien mit ±0.01 mm Toleranz – prozesssicher, dokumentiert und serienreif.

Fazit: Präzision braucht Vertrauen und Technologie mit Augenmass

Laserschneiden hat sich für viele strukturelle Anwendungen bewährt. Wer auf saubere Kanten, minimale Verzüge und exakte Wiederholgenauigkeit angewiesen ist, findet in der Lasertechnologie eine zuverlässige Lösung. Insbesondere dann, wenn Geometrien komplex und Toleranzen eng sind.

Mit den richtigen Parametern, stabilen Prozessen und einem kompetenten Partner wird aus einem thermischen Trennverfahren eine hochpräzise Schlüsseltechnologie. Die Kombination aus Flexibilität und Technologiebeherrschung macht den Unterschied und entscheidet über das Endergebnis.

Für anspruchsvolle Branchen wie Medizintechnik, Piezotechnik oder Luftfahrt lohnt sich der zweite Blick – und die Zusammenarbeit mit einem Fertiger, der nicht nur schneidet, sondern versteht, worauf es wirklich ankommt.

Häufig gestellte Fragen (FAQs)

Was versteht man unter strukturellen Anwendungen beim Laserschneiden?

Strukturelle Anwendungen sind Bauteile, die tragende oder stabilisierende Funktionen übernehmen. Beim Laserschneiden geht es darum, diese Teile präzise und formstabil herzustellen – oft für medizinische, mechanische oder elektronische Systeme.

Wie präzise ist Laserschneiden bei technischen Strukturteilen?

Moderne Lasersysteme erreichen Toleranzen von wenigen Mikrometern. Damit ist Laserschneiden ideal für feine, belastbare Bauteile mit engen Passungen und filigranen Geometrien.

Welche Materialien eignen sich für strukturtragende Laserteile?

Geeignet sind unter anderem Titan, Edelstahl, Aluminium, Keramik, Hartmetall und technische Kunststoffe. Entscheidend ist die thermische Verträglichkeit und die Materialstärke.

Kann Laserschneiden Verformungen oder HAZ verursachen?

Ja, aber mit optimierten Parametern, Schutzgas und Temperaturkontrolle lässt sich die Wärmeeinflusszone (HAZ) minimieren. So bleibt die Formstabilität erhalten.

Ist Laserschneiden besser als Stanzen oder EDM für Strukturteile?

Für komplexe Geometrien, variable Stückzahlen und feine Konturen bietet Laserschneiden Vorteile. EDM ist präziser bei tiefen Schnitten, Stanzen wirtschaftlicher bei hohen Stückzahlen.

Braucht man beim Laserschneiden Nachbearbeitung?

Nicht immer. Viele Teile kommen ohne Nacharbeit aus. Bei hochsensiblen Anwendungen sind zusätzliche Schritte wie Entgraten, Mikrostrahlen oder Schleifen sinnvoll.

Welche Branchen nutzen Laserschneiden für Strukturteile?

Typische Branchen sind Medizintechnik, Maschinenbau, Luftfahrt, Halbleitertechnik, Sensorik und Piezotechnik. Überall dort, wo Miniaturisierung und Belastbarkeit gefragt sind.

Was muss ich liefern, um Laserteile fertigen zu lassen?

Benötigt werden 2D-Daten (z. B. DXF, STEP), Materialangaben, Toleranzen und ggf. Hinweise zu Oberfläche oder Funktion. Ein erfahrener Anbieter prüft die Machbarkeit vorab.