Drahterodieren / Drahterosion Schweiz (CNC)

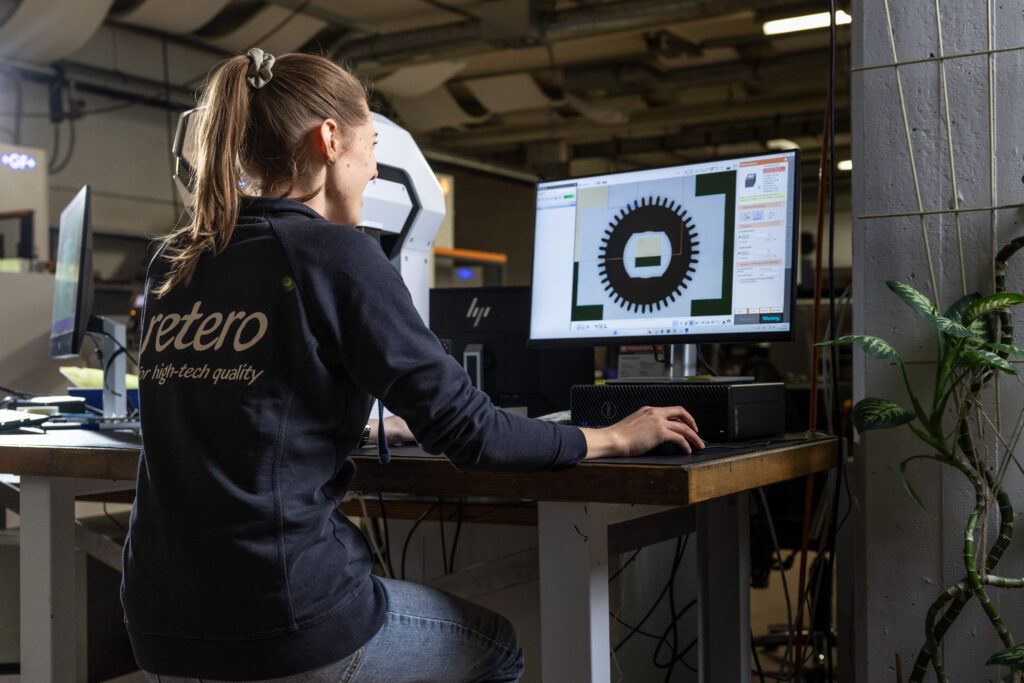

Drahterosion aus der Schweiz mit Retero - Ihrem Hersteller für Kleinstteile höchster Präzision.

Feine Schnitte mit hoher Genauigkeit. Perfekt für komplexe Geometrien in harten Materialien.

Beim Drahterodieren fertigen wir komplexe Metallbauteile mit hoher Präzision, selbst dort, wo konventionelle Verfahren an ihre Grenzen stossen. Ideal für Einzelteile, Prototypen oder Serien aus hochlegierten Stählen, Medizinstahl, Titan oder Hartmetall. Für Sie bedeutet das: hohe Massgenauigkeit und absolute Wiederholbarkeit, auch bei anspruchsvollsten Geometrien und härtesten Materialien. In der Medizintechnik, der Uhrenindustrie und dem Werkzeug oder Formenbau profitieren unsere Kunden bereits heute von der präzisen Bearbeitung durch die Drahterosion.

Für noch präzisere Bauteile schauen Sie sich das Feindrahterodieren an.

Wir sind ISO-zertifiziert durch die Schweizerische Vereinigung für Qualitäts- und Management-Systeme nach ISO 9001 und ISO 13485 (Medizintechnikzertifizierung).

Vorteile der Drahterosion auf einen Blick

Hohe Präzision für vielseitige Anwendungen:

Ihr Nutzen: Präzise Bauteile für anspruchsvolle Anwendungen, mit überschaubaren Kosten.

Minimaler thermischer Einfluss, feinste Oberflächen:

Ihr Nutzen: Ideal für Bauteile mit hoher Oberflächengüte.

Effiziente Bearbeitung komplexer Konturen:

Ihr Nutzen: Schnelle und zuverlässige Fertigung von Bauteilen mit innenliegenden Radien ab 0.08 mm (Beim Feindrahterodieren sogar 0.015 - 0.02 mm).

Prozesssicherheit:

Ihr Nutzen: Höchste Wiederholbarkeit auch bei engen Toleranzen. Sie sparen Prüfaufwand und vermeiden Abweichungen und Ausschuss.

Bearbeitung härtester Werkstoffe:

Ihr Nutzen: Der Materialhärte des Metalls sind keine Grenzen gesetzt.

Entwicklungspartnerschaft:

Ihr Nutzen: Unsere Experten helfen gerne bei der Optimierung Ihrer Bauteile. Bereits in der Konstruktion beraten wir Sie für mehr Funktion bei weniger Aufwand.

Kontaktfreie Bearbeitung:

Ihr Nutzen: Keine mechanische Belastung und keine Gratbildung. Perfekt für Bauteile, die keine Gefügeänderung erlauben.

Kombination mit anderen Verfahren:

Ihr Nutzen: Weniger Koordinationsaufwand, bessere Bauteilqualität, reduzierte Lieferzeiten. Und das alles mit höchster Schweizer Qualität.

Was ist Drahterodieren?

Hier finden Sie Antworten auf die häufigsten Fragen rund um das Drahterodieren. Erfahren Sie mehr über das Verfahren, seine Vorteile und Einsatzmöglichkeiten sowie wichtige technische Details.

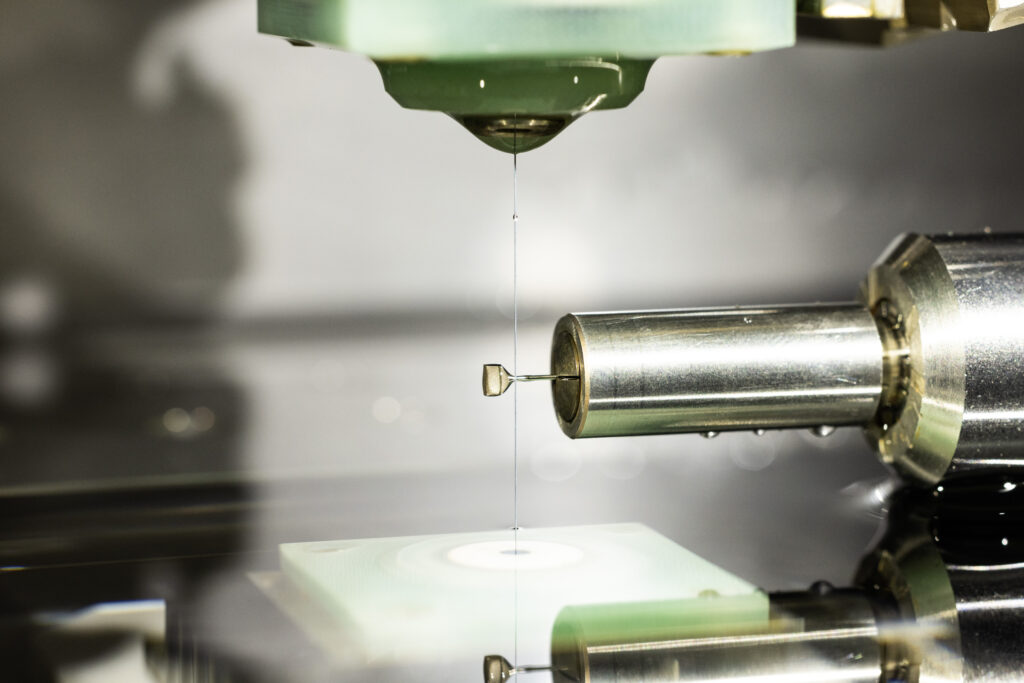

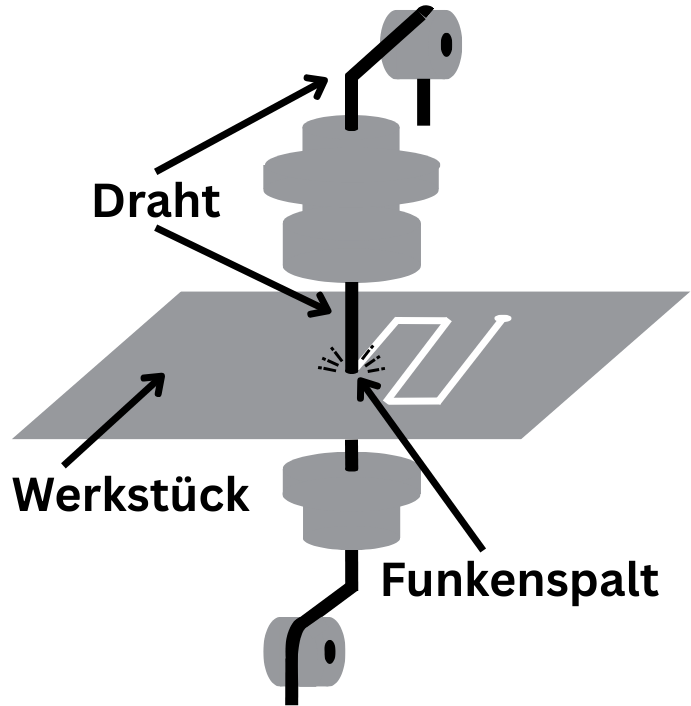

Drahterodieren ist ein Verfahren, bei dem Metallteile nicht mechanisch, sondern kontaktlos durch elektrische Funken bearbeitet werden. Dabei fährt ein sehr feiner Draht, der teils dünner als ein Haar ist und unter Strom steht, an der 2D-Kontur entlang. Zwischen diesem Draht und dem Werkstück entsteht ein elektrischer Lichtbogen, der das Material punktgenau verdampfen lässt. Das Ergebnis sind sehr präzise Schnitte und extrem feine Oberflächen, egal wie hart oder filigran das Metallteil ist.

Der Draht bewegt sich durch ein dielektrisches Bad (in der Regel deionisiertes Wasser), das die Entladungen isoliert und die Schnittstelle reinigt und kühlt. Durch tausende kleiner Entladungen pro Sekunde wird das Material punktweise abgetragen, dabei entsteht kein mechanischer Druck, was das Werkstück vor Verzug schützt. Das Verfahren eignet sich vor allem für harte, leitfähige Materialien wie Werkzeugstahl, Hartmetall, Medizinstahl oder Titan. Durch den kontaktlosen Prozess ist Drahterodieren ideal für präzise Formen und Mikrostempel mit filigranen Innenkonturen.

Physikalisch entstehen bei jeder Entladung Temperaturen von bis zu 12.000 °C, wodurch das Material direkt verdampft wird. Die dabei entstehende Randzone ist sehr schmal (<10 µm) und weist minimale thermische Beeinflussung auf. Im Gegensatz zum Fräsen oder Lasern entstehen beim Drahterodieren keine Aufhärtungen oder Spannungen im Werkstoff. Zudem lassen sich beim Drahterodieren mit Drahtdurchmessern ab 0.15 mm, Innenradien bis 0.08 mm schneiden (beim Feindrahterodieren sogar Innenradien von 0.015 bis 0.02 mm). Das wäre mit herkömmlicher Zerspanung unmöglich. Auch konische Schnitte sind realisierbar.

Technische Details beim Drahterodieren

- Toleranzen: bis zu ± 0.0015 mm

- Oberflächenrauheit: bis Ra 0.08 (im Wasserbad) oder Ra 0.06 (im Ölbad) / N2-N3

- Innenradien: bis 0.08 mm (0.015 - 0.02 mm bei Feindrahterodieren)

- Konische Schnitte: CNC-gesteuerte Schrägschnitte bis ±30°

- Drahtdurchmesser: von 0.15 mm bis 0.3 mm

- Mikrobohrungen: Kleiner als Ø 0.01 mm - 1.5 bis 2 mm tief.

- Dielektrikum: Wasser- oder Ölbad, ideal für korrosionssensible Materialien

- Produktionskapazitäten: Einzelanfertigung, Prototypen- und Serienfertigung möglich

- Drahterodieren erfordert elektrisch leitfähige Werkstoffe

Materialien die erodiert werden

- Medizinalstähle AISI 304 (V2A) AISI 316L (V4A, hochkorrosionsbeständig)

- Titan und Titanlegierungen

- Hartmetalle (z. B. Wolframcarbid)

- Hochfeste Werkzeug- und Schnellarbeitsstähle (z. B. HSS, ASP), pulvermetallurgische Stähle

- Rostfreie Edelstähle (INOX), gehärtete Stähle bis > 60 HRC

- Aluminium, Kupfer, Messing, Bronze

- Keramik

- Sonderlegierungen: NiTi (Nitinol), Hastelloy

Typische Anwendungen von Drahterosion

Werkzeug- und Formenbau:

• Formeinsätze, Auswerferstifte und Formkerne für Spritzgussformen

• Biege- Prägewerkzeuge

Maschinenbau:

• Kleine, präzise Zahnräder aus gehärtetem Material

Medizintechnik:

• Befestigungselemente und Funktionsbauteile

• Messkaliber aus Hartmetall für Implantate

Allgemeine Fertigung:

• Bearbeitung von gehärteten Bauteilen

• Erstellung von Konturen, die mechanisch nicht herstellbar sind

Materialprüfung:

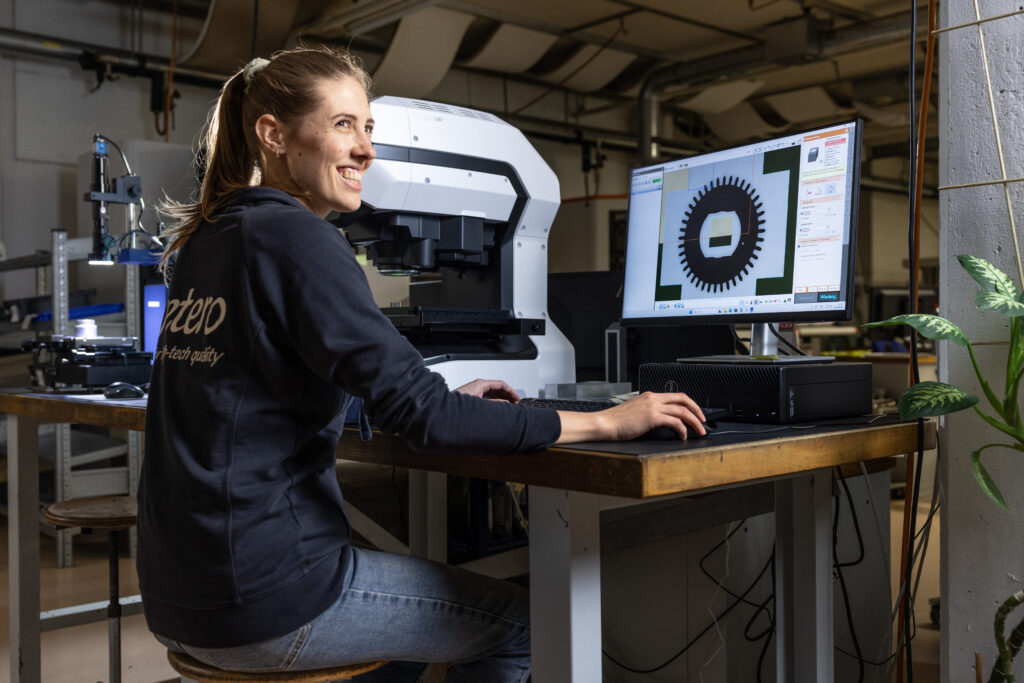

Wir garantieren höchste Genauigkeit und Qualität.

Warum Retero als Partner für Drahterodierarbeiten?

Ihre Idee verdient höchste Präzision.

Wenn es auf den Mikrometer ankommt, zählt jedes Detail. Die Retero GmbH ist, als familiengeführtes Unternehmen, Ihr erfahrener Partner für hochpräzise Mikrobearbeitung. Mit über 20 Jahren Spezialisierung, einem modernen Maschinenpark und Schweizer Qualität liefern wir kompromisslose Ergebnisse zuverlässig und persönlich.

Schweizer Qualität

Die Retero ist seit mehr als zehn Jahren nach ISO 9001 und ISO 13485 zertifiziert. Zwei international anerkannte Normen, die für unsere Kunden messbare Sicherheit und Vertrauen bedeuten.

- ISO 9001 bestätigt unsere konsequent gelebten Qualitätsprozesse in allen Bereichen, von der Fertigung bis zur Auslieferung.

-

ISO 13485 ist der Goldstandard in der Medizintechnik und verlangt von uns:

- lückenlose Rückverfolgbarkeit

- validierte Prozesse und Lieferanten

- strenge Dokumentation und kompromisslose Präzision

Unsere Qualitätssicherung geht dabei über Normen hinaus: Wir leben echte Schweizer Präzision, mit Verantwortung, technischer Exzellenz und einem klaren Fokus auf Sicherheit.

Das sagen unsere Kunden über uns

Trustindex überprüft, ob die Originalquelle der Bewertung Google ist. Eine unkomplizierte Firma mit hohem Fachwissen, die Ihr Handwerk versteht. Nur zu empfehlen, tolle Zusammenarbeit.Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Wie pflegen eine langjährige und gute Zusammenarbeit. Der Erodierspezialist schlechthin. spalinger präzisionsmechanik gmbhGepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Microbearbeitungs Profi mit höchster Präzension. Sehr zu empfehlen!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist in der Mikrobearbeitung wie Feindraht- und Drahterodieren, Präzisionslaserschneiden sowie im Stanz- und Biegewerkzeugbau ein unschlagbar Partner. Die hohen Erwartungen an die Qualität der Werkstücke wird Retero in allen Belangen gerecht.

Fragen und Antworten zur Drahterosion

Ja, das ist möglich – wenn man die entsprechenden Maschinen und Skills dafür hat. Wir haben beides und sind in der Lage, mit Erodierdrähten von nur 0.04 mm im Durchmesser Schlitze bis zu 0.08 mm in Werkstücke zu erodieren. Fragen Sie uns an, gerne erstellen wir Ihnen eine Offerte für Ihr Projekt.

Die Technik in dieser Branche entwickelt sich rasant, immer kleinere Drahtdurchmesser können verarbeitet werden. Dank hochmodernen Hightech-Maschinen und viel Know-how seitens der Retero GmbH sind wir in der Lage, Drähte mit einem minimalen Durchmesser von 0.02 mm einzusetzen und zu verarbeiten.

Auf der Öl-Drahterodiermaschine von Retero GmbH können Oberflächen von Ra 0.08 Güte erreicht werden, mit Wasserbad-Erodiermaschinen sind Ra 0.10 möglich. Diese Werte sind ohne kosten- und zeitintensive Nachbearbeitung erreichbar.

Ja, das ist möglich. Bei Retero GmbH sind wir in der Lage, konische Formen bis zu 30 Grad zu erzielen. Fragen Sie uns an, gerne beraten wir Sie und zeigen wir Ihnen, was alles möglich ist.

Dank Elektroerosion lassen sich selbst extrem harte Materialien wie Titan, gehärteter Stahl, Sonderlegierungen oder leitfähige hochfeste Keramiken problemlos bearbeiten und in die gewünschte Form bringen. Aluminium, Kupfer, Graphit, Molybdän, Tantal, Wolfram und Iridium sind gängige Drahterosionsmaterialien.

Das Tempo des Vorschubs beim Drahterodieren kann sowohl von der Maschine als auch manuell erfolgen und hängt von der Maximalleistung des Generators der jeweiligen Drahterodiermaschine ab. as Schruppschneiden wird beispielsweise mit 150 mm²/min bis 250 mm²/min und einer durchschnittlichen Bezugshöhe von 60 mm durchgeführt.

Mit dem Drahterodieren können beliebige Profile in Form von Durchgangslöchern eingebracht werden, auch in gehärtete Stahlwerkstoffe oder Hartmetall. Auch die Bearbeitung von schwer zu zerspanenden Werkstoffen ist normalerweise kein Problem. Das Verfahren wird deshalb gerne zur Herstellung von Werkstücken aus Titanlegierungen, Hartstoffen oder auch leitfähigen, hochfesten Keramiken eingesetzt. Selbst die Fertigung äußerst anspruchsvoller, komplizierter Innenformen mit kleinsten Eckenradien und gleichzeitiger hoher Maß- und Formgenauigkeit ist mit dem Drahterodieren realisierbar. Charakteristisch für das Drahterodieren sind nach der Herstellung gleichmäßige Oberflächen mit einer hohen Oberflächenqualität.

Unabhängig von Hersteller und Bauart verwenden Drahterodiermaschinen einen 0,02 bis 0,3 mm dicken Metalldraht als Werkzeug (hier Elektrode). Dieser Draht, der üblicherweise aus Messing besteht, aber auch aus Wolfram oder Stahl gefertigt sein kann, wird von einer Spule abgewickelt und mit Hilfe eines Rollensystems straff gespannt durch das zu bearbeitende Werkstück gezogen. Ober- und unterhalb des Bauteils stützen Drahtführungen den Messingdraht und sorgen für einen geraden Schnitt. Voraussetzung dafür, dass das Drahtschneiden von geschlossenen Öffnungen durchgeführt werden kann, ist eine Startlochbohrung. Hierfür ist es notwendig, vorab eine Bohrung oder ein Senkerodierverfahren durchzuführen.Der Messingdraht wird dann durch das Werkstück in das Loch für den eigentlichen Erodiervorgang eingefädelt. Das Bauteil, das auf einer geeigneten Spannvorrichtung befestigt ist, wird dann in einem Dielektrikum funkenerodiert. Dazu sind die Spannvorrichtungen so einzurichten, dass im kompletten Bearbeitungsbereich eine kollisionsfreie Erosion stattfinden kann.

Durch das Drahterodieren können Oberflächenqualitäten bis Ra 0.1 und Toleranzen von +/- 0.0015 mm erreicht werden. Radien bis zu 0.009 mm und konische Formen bis zu einer Höhe von 100 mm sind ebenfalls möglich. Der Drahtdurchmesser von 0.15 bis 0.30 mm ermöglicht effizientes und präzises Schneiden.

Im medizinischen Bereich wird die Drahterosion häufig für die Herstellung von Endoskopen und anderen medizinischen Kleinstteilen aus leitfähigen Materialien wie Inox eingesetzt. Die präzise Funkenerosion ermöglicht die Fertigung von komplexen Formen und dünnen Wänden, ohne das Material zu beeinträchtigen. Dadurch können hochwertige medizinische Geräte hergestellt werden, die höchste Anforderungen erfüllen.