Comment fonctionne l’érosion par enfonçage?

L’érosion par enfonçage, l’électroérosion ou l’enlèvement par électroérosion sont des procédés d’usinage thermique principalement utilisés pour la fabrication de pièces métalliques de haute précision, de matrices et de moules. Le nom anglais pour érosion est EDM – Electrical Discharging Machining.

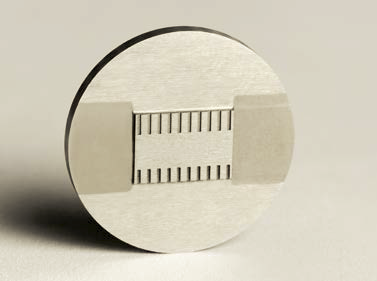

Mais qu’est-ce que l’électroérosion ou l’érosion ? Il s’agit d’un procédé d’usinage sans contact. Les machines à érosion font partie des machines d’usinage par enlèvement (DIN 8580). Elles fonctionnent selon le principe de l’abrasion thermique. Pour l’usinage, l’outil (l’électrode, généralement en cuivre ou en graphite) et la pièce sont positionnés de manière à ne pas se toucher. Il reste entre ces deux éléments un espace rempli d’un liquide isolant, le diélectrique. Le fluide de travail non conducteur refroidit l’ensemble et rince les particules éliminées. De fait, le traitement de la pièce est effectué dans un récipient.

L’outil et la pièce sont reliés par un câble à une source de courant continu ; sur une ligne se trouve un interrupteur. Lorsque cet interrupteur est fermé, une tension électrique est générée entre l’outil et la pièce. Si l’espace est réduit, une étincelle jaillit à une distance déterminée. Il se produit une décharge au cours de laquelle l’électricité est convertie en chaleur. Si l’apport de courant est brusquement interrompu, le canal de décharge s’effondre et le métal fondu s’évapore de manière explosive à la surface de la pièce. Un petit cratère se forme alors. Si l’opération est répétée, il se forme alors une succession de cratères les uns à côté des autre. La surface de la pièce à usiner est ainsi régulièrement enlevée.

Que réalise une machine à électroérosion par enfonçage?

Une machine à électroérosion par enfonçage se compose d’une machine-outil, d’une unité de commande pour l’entraînement des axes, d’un générateur et d’un groupe diélectrique. Des entraînements pour les trois axes d’espace prennent en charge le mouvement d’avance et le positionnement de l’électrode. Les machines à électroérosion par enfonçage sont principalement construites comme machines à bain, en l’occurrence un bain diélectrique, une huile non conductrice dans laquelle se trouve la pièce. La tête de la machine est mobile et effectue le mouvement dans l’axe z. La table effectue les mouvements dans les axes x et y. Les machines à électroérosion par enfonçage existent comme machines-outils conventionnelles ou comme machines à commande numérique.

L’enlèvement se produit thermiquement : lors de l’électroérosion par enfonçage, l’outil électrode est amené à un espace étroit à la pièce jusqu’à ce qu’une étincelle se produise. Le matériau fond ou s’évapore pendant la phase de décharge et est projeté hors du trou par la bulle de gaz formée dans le diélectrique et par le fluide diélectrique amené sous pression.

À mesure que l’enlèvement de matière progresse, l’espace entre l’outil et la pièce s’élargit jusqu’à ce que plus aucune étincelle ne jaillisse. C’est pourquoi l’outil se déplace dans la pièce avec une vitesse d’avance adaptée au volume d’enlèvement. Le matériau de l’électrode est choisi en fonction du matériau à usiner et de la géométrie à produire, le plus souvent en cuivre et en graphite. Il doit toujours y avoir un petit espace entre l’outil (cathode) et la pièce (anode) pour refroidir la pièce et assurer l’évacuation du matériau enlevé. En fonction de l’intensité, de la fréquence, de la durée, de la longueur, de la largeur de la fente et de la polarité des décharges, différents résultats d’enlèvement sont obtenus. Même des formes géométriques complexes sont possibles.

Qu’est-ce qu’une fente d’étincelle (ou gap)?

Par gap ou fente d’étincelles, on entend l’espace entre la pièce à usiner et l’électrode. L’enlèvement de matière n’a pas lieu lors du contact direct entre la pièce et l’électrode : L’étincelle jaillit à une certaine distance d’approche. Cette fente d’étincelle ou de travail varie généralement de 0,004 à 0,5mm. La largeur de la fente d’étincelles dépend des paramètres réglés sur la machine, comme la tension électrique, l’intensité du courant, l’intervalle de décharge ou l’intervalle de pause, et est régulée de manière hautement dynamique à la valeur de consigne. Plus la puissance d’enlèvement est élevée, plus la fente d’étincelles est grande, et plus la structure de la surface est rugueuse.

Dans quels domaines utilise-t-on l’érosion ?

Grâce à ses possibilités presque infinies dans l’usinage des métaux, l’électroérosion par enfonçage est de plus en plus utilisée. Tous les matériaux électriquement conducteurs, tels que les métaux, l’acier trempé, le graphite, les alliages ou la céramique, peuvent être usinés, quelle que soit leur dureté. Même les matériaux les plus exigeants comme le carbure, le molybdène, le tantale et le tungstène peuvent être érodés. L’électroérosion par enfonçage est principalement utilisée dans la fabrication d’outils. Même des formes spéciales et des creux complexes ne posent aucun problème. En outre, l’électroérosion par enfonçage est aussi utilisée dans la technologie d’entraînement, l’industrie automobile, l’aéronautique, la technologie énergétique, la fabrication de moules, la recherche/développement, les appareils ménagers et de divertissement, les entraînements linéaires, la construction mécanique, la technologie médicale, la métrologie, les jouets et l’électronique, les machines de moulage par injection, mais également dans la technique inhérente aux accélérateurs de particules, à la construction de turbines, dans l’industrie horlogère, la construction de dispositifs ou de défense.

Avantages de l’électroérosion par enfonçage

Le procédé présente de nombreux avantages:

- Tolérances très étroites jusqu’à ± 5 µm

- Excellente qualité de surface jusqu’à Ra 0,2.

- Possibilité de réaliser des géométries complexes

- Très bonne précision de forme et de linéarité

- Largeur de coupe extrêmement faible, même avec une grande épaisseur de matériau

- Usinage de matériaux conducteurs, quelle que soit leur dureté

En outre, le procédé permet de réaliser de nombreuses tailles de lots, de la fabrication de prototypes à la fabrication de petites séries, en passant par la fabrication de pièces individuelles. Les technologies de pointe permettent des géométries complexes, tridimensionnelles et très filigranes, avec des tolérances minimales et des finitions de surface élevées. L’électroérosion par enfonçage nécessitant de longs temps d’usinage, il n’est donc pas tout à fait économique. Plus les séries à produire sont grandes, plus les coûts d’usinage sont économiques. Nous sommes également à votre disposition pour vous conseiller sur un projet en particulier. Contactez-nous sur info@retero.swiss

Retero GmbH

Stadtweg 24

8245 Feuerthalen

Schweiz