Erosion par enfonçage: principe, fondement et fonctionnement

Là où d’autres procédés se heurtent à des limites liées aux propriétés du matériau, l’érosion par enfonçage peut présenter un avantage de par ses excellentes caractéristiques dimensionnelles et de surfaciques.

Les alliages à haute résistance et tous les matériaux électroconducteurs, indépendamment de leur degré de dureté et de l’épaisseur du matériau, peuvent être usinés avec des largeurs de coupe extrêmement faibles et des précisions optimales, tout comme il est aussi possible d’éroder des formes 3D complexes de très haute qualité.

Qu’est-ce que l’érosion par enfonçage?

L’érosion par enfonçage est un procédé particulier d’érosion par étincelles qui fait partie des procédés de fabrication par enlèvement de matière. Le principe, qui repose sur la force érosive des charges électriques, permet le traitement de tous les matériaux électriquement conducteurs, indépendamment de la résistance et de la forme à fabriquer. L’érosion par enfonçage est donc devenue une technologie incontournable dans l’industrie manufacturière.

Comment fonctionne l’érosion par enfonçage?

L’érosion par enfonçage est basée sur le principe de l’enlèvement physique. Pendant l’usinage par électroérosion, l’enlèvement de matière s’effectue par le biais de décharges électriques d’étincelles de courte durée, locales et séparées. Lors du processus d’enlèvement, l’électrode et la pièce se trouvent dans un bain de liquide non conducteur, le diélectrique. On distingue trois phases:

Phase d’amorçage:

L’électrode, le fil ou l’électrode massive (+) et la pièce à usiner (-) se trouvent à une distance prédéfinie l’une de l’autre (GAP). L’application d’une tension électrique entraîne la formation d’un champ électrique. Les chocs dus à l’accélération des électrons et des ions convertissent l’énergie cinétique en énergie thermique. Le diélectrique s’évapore, de nouveaux porteurs de charge apparaissent et un canal de décharge constitué de bulles de gaz plasma se forme : l’étincelle est bien visible.

Phase de décharge:

Le canal de décharge se dilate à mesure que le courant augmente. Le diélectrique qui l’entoure est consistant : il créé une contre-pression qui resserre le canal de décharge sur l’électrode et sur la pièce. En raison de la forte densité de courant qui y règne, on obtient un échauffement intensif suivi de la fusion et de l’évaporation du matériau.

Phase de pause:

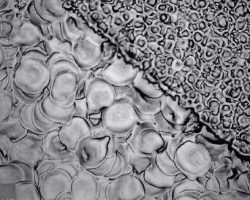

La tension est coupée, la bulle de gaz implose, le reste de la masse fondue est évacué. Les particules d’enlèvement solidifiées sont elles aussi évacuées par le biais du diélectrique.

Quels sont les avantages et les domaines d’application de l’érosion par enfonçage?

L’érosion par enfonçage trouve de nombreuses applications dans la construction d’outils et de moules, notamment dans la fabrication de moules à injection, de moules complexes en 3D, de matrices ou de contre-dépouilles. Le processus de fabrication s’effectue sur des machines à électroérosion à trajectoire commandée qui offrent une grande diversité de formes de par leurs mouvements superposés dans tous les axes. L’érosion séduit non seulement par son degré de précision exceptionnel, mais il est aussi imbattable lors de la fabrication de composants aux contours étroits et profonds. Même dans de grandes épaisseurs de matériau, il est possible de réaliser des largeurs de coupe extrêmement faibles avec une précision de forme et une linéarité optimales. Les excellentes qualités de surface jusqu’à Ra 0,11, les surfaces polies miroir et les tolérances de fabrication dans la micrométrie sont sûres et faciles à atteindre.

Comment se composent les coûts?

Les coût inhérents aux longs temps d’usinage et à la production d’électrodes pour des formes spécifiques se répercutent tant sur le prix des pièces et que sur les petites séries. Les coûts de construction, de matériel, de fabrication et de main-d’œuvre doivent également être pris en compte pour permettre d’établir un calcul précis des coûts.

Quelles électrodes utiliser?

Les électrodes doivent avoir une bonne conductivité électrique, un point de fusion élevé et une faible résistance électrique. Lors de la fabrication des outils-électrodes, il faut tenir compte, d’une part, de la taille du GAP et, d’autre part, de l’usure. On utilisera comme matériaux le cuivre, le graphite, le tungstène-cuivre et les alliages cuivre-zinc.

Comment se présente une machine à érosion par enfonçage?

Les machines à érosion par enfonçage sont des systèmes commandés par CNC et, du fait du diélectrique, sont le plus souvent des machines à bain. A cet effet, une régulation de l’avance et du positionnement, un générateur pour produire le courant de décharge, ainsi qu’un récipient avec filtre et pompe pour le diélectrique sont nécessaires.

Quelle est la précision obtenue par l’érosion par enfonçage?

Il s’agit de la précision maximale parmi toutes les applications mécaniques qui caractérisent l’érosion par enfonçage : des qualités de surface optimales jusqu’à Ra 0,05 µm et des tolérances de fabrication de 2 μm peuvent être atteintes sans problème. L’efficacité de l’enfonçage peut être optimisée grâce à l’utilisation d’huile comme diélectrique et d’un matériau d’électrode spécialement affiné.

Où les opérations d’érosion trouvent-elles leur application?

L’érosion par enfonçage convient pour la fabrication de précision de formes complexes en matériaux difficilement usinables par enlèvement de copeaux, en particulier dans la construction d’outils et de moules. Parmi les exemples typiques, on trouve les moules à injection, les matrices, les prototypes ou les composants pour la construction de turbines ou de véhicules.

Grâce à notre nouvelle machine à érosion par enfonçage haute précision, nous sommes en mesure d’éroder les plus petites et plus fines cavités et fentes, et les plus petits contours de tous types. Un nombre réduit d’électrodes permet d’obtenir des rayons d’angle minimums < 0,02 mm permettant, d’une part, de réduire les coûts de fabrication et, d’autre part, d’augmenter la productivité. Une précision de reproduction extrêmement élevée fournit la fidélité d’usinage requise. Grâce à une qualité de surface particulièrement élevée et une précision de détail maximale, même en cas d’utilisation de microélectrodes, des pièces peuvent être érodées qui répondent aux exigences les plus hautes. Pour les pièces en matériau plastique à mouler par injection, la fabrication de surfaces 3DS permet d’améliorer les caractéristiques anti-rayures et d’adapter le degré de brillance de la pièce en matériau plastique finie. En outre, le procédé de surface 3DS présente l’avantage de réduire l’adhérence de la pièce en plastique lors du moulage par injection dans l’outil. De même, ce procédé permet, d’une part, d’augmenter la vitesse de démoulage lors de l’injection, et d’autre part, de réduire l’accumulation de résidus lors du processus d’injection dans l’outil, l’effet positif s’en faisant aussitôt ressentir sur les temps et les coûts d’entretien, ainsi que sur la productivité.

Caractéristiques techniques de l’érosion par enfonçage

- Rugosités de surfaces jusqu’à Ra 0.08

- Haute précision de détail des formes requises

- Qualité de surface particulièrement élevée

- Rayon d’angle minimal, même en cas d’enfoncements profonds < 0.02 mm

- Traitement de matériaux spéciaux tels que la céramique ou les métaux durs

- Transformation d’autres matériaux tels que les aciers trempés et les aciers alliés ou inoxydables (INOX), les métaux non ferreux

- Avantages nets des surfaces 3DS:

-

- Aspect et qualité – degré de brillance adaptable de la pièce en matériau plastique et amélioration des caractéristiques anti-rayures

- Adhérence réduite de la pièce en matériau plastique dans le moule à injection – vitesses de démoulage plus élevées possibles.

- Moins d’accumulation de résidus dans le moule à injection – la réduction des temps de nettoyage et d’entretien, mais aussi des coûts d’entretien des outils à injection permet une autonomie d’injection plus longue