Unterwassertechnik stellt Bauteile vor extreme Herausforderungen: hoher Druck, salzhaltige Medien und winzige Geometrien lassen keinen Spielraum für Fehler. Genau hier kommt die Präzisionsbearbeitung für Unterwasseranwendungen ins Spiel. Sie sorgt dafür, dass Mikrobauteile auch unter widrigsten Bedingungen zuverlässig funktionieren – von Sensorik und Ventilen bis hin zu Dichtungselementen.

In diesem Artikel erfahren Sie, warum Präzision unter Wasser über Erfolg oder Ausfall entscheidet. Sie lernen, welche Werkstoffe den Unterschied machen, warum subtraktive Verfahren gegenüber 3D-Druck klare Vorteile bieten und welche Toleranzen notwendig sind, damit Bauteile im Hochdruckmilieu dicht und stabil bleiben. Darüber hinaus zeigen wir Ihnen praxisnahe Anwendungsfälle und geben Antworten auf typische Bedenken aus der Industrie.

Am Ende wissen Sie nicht nur, welche Technologien heute unverzichtbar sind, sondern auch, wie Sie Ihre Projekte mit den richtigen Partnern sicher in die Umsetzung bringen. Kurz gesagt: Sie erhalten einen klaren Leitfaden, wie Präzision als Schlüssel für Innovation in extremen Bedingungen eingesetzt wird und warum sich diese Investition langfristig auszahlt.

- Unterwassertechnik erfordert höchste Präzision und Mikrotoleranzen

- Subtraktive Verfahren sind 3D-Druck in Belastung und Dichte überlegen

- Werkstoffe wie INOX, Titan und Hartmetall sichern Korrosionsbeständigkeit

- Mikrorosion, Drahterodieren und Laserschneiden ermöglichen komplexe Geometrien

- Anwendungsfälle: Sensorik, Mikroventile, Dichtungselemente für Hochdruckumgebungen

- ISO-Zertifizierte Qualität garantiert Zuverlässigkeit auch in Serienfertigung

Inhaltsverzeichnis

Herausforderungen im Unterwasserbereich

Druck und extreme Belastungen

Unter Wasser steigt der Umgebungsdruck pro 10 Meter Tiefe um rund ein Bar. Für Mikrobauteile bedeutet das, dass schon kleine Geometriefehler zu bleibenden Verformungen führen können. Dichtflächen, Passungen oder federnde Strukturen reagieren empfindlich, wenn Spaltmasse nicht exakt eingehalten werden. In der Präzisionsbearbeitung für Unterwasseranwendungen sind deshalb Toleranzen im Bereich von wenigen Tausendstel Millimetern keine Option, sondern Pflicht. Zusätzlich wirken zyklische Lasten durch Strömungen, Vibrationen und Temperaturwechsel. Solche Lastwechsel fördern Materialermüdung, insbesondere bei dünnwandigen Bereichen und sehr kleinen Radien. Entscheidend sind eine homogene Werkstoffstruktur, reproduzierbare Kantenqualität sowie eine kontrollierte Oberflächenrauheit, damit Dichtungen sauber anliegen und keine Mikroleckagen entstehen. Wer hier plant, denkt Passungen, Federwege und Dichtgeometrien immer als System, das unter Druck und Temperatur stabil bleiben muss. Reibung, Kavitation und Partikel im Medium dürfen die Funktion nicht stören, auch nicht nach tausenden Lastspielen.

Korrosion als unsichtbarer Feind

Salzwasser, Druck, Spaltgeometrien und elektrische Potentiale bilden eine heikle Kombination. Korrosion startet oft dort, wo man sie nicht erwartet, etwa in engen Fugen oder unter Ablagerungen. Chloridinduzierte Lochfrassmechanismen greifen ungeschützte Bereiche schnell an. Selbst bei INOX entscheidet die Legierungszusammensetzung und die tatsächliche Oberflächengüte darüber, wie lange eine Komponente stabil bleibt. Mikrostrukturen mit rauen Zonen oder Gratkanten begünstigen lokale Zellen, was die Passivschicht schwächt. Dazu kommt Kontaktkorrosion, wenn unterschiedliche Metalle im selben Medium verbaut sind. Wer Titan einsetzt, reduziert das Risiko deutlich, muss aber die Paarung zu anderen Materialien mitdenken. Ebenso relevant sind elektrochemische Effekte durch Sensorik und Verkabelung, die Streuströme erzeugen können. Saubere, gratfreie Kanten, definierte Rauheitswerte und eine gezielte Materialwahl senken die Korrosionsneigung, verlängern Wartungsintervalle und stabilisieren Messwerte, gerade bei Sensorträgern, Mikroventilen oder Verschlussmechaniken.

Miniaturisierung und Komplexität der Bauteile

Je kleiner das Teil, desto härter die Anforderungen. Kanäle im Zehntelmillimeterbereich, Mikrobohrungen für Medienführung oder filigrane Federstrukturen verlangen eine Bearbeitung ohne Verzug und ohne thermische Randzonen. Winzige Grate reichen, um Dichtlippen zu beschädigen oder Ventilschliesskräfte zu verfälschen. Dünnwandige Bereiche reagieren sensibel auf innere Spannungen, was sich unter Druck sofort bemerkbar macht. Gleichzeitig steigt die Komplexität der Geometrien, etwa bei verschachtelten Aussparungen, präzisen Schlitzbreiten oder sehr kleinen Eckradien. Für funktionierende Unterwassertechnik zählt darum ein konsistentes Zusammenspiel aus geometrischer Genauigkeit, reproduzierbarer Kantenqualität und definierter Oberflächentopografie. Nur so bleiben Durchfluss, Dichtheit und Sensorstabilität auch nach vielen Lastzyklen konstant. Wer die Fertigung früh in die Konstruktion einbindet, reduziert Iterationen und erreicht schneller eine Mikrogeometrie, die im Medium zuverlässig arbeitet.

Warum Präzision hier entscheidend ist

Mikrotoleranzen und ihre Bedeutung in Hochdruckumgebungen

Schon winzige Abweichungen verändern das Strömungsbild in Kanälen und Ventilsitzen. In einer Umgebung mit steigendem Hochdruck vergrössert ein zusätzlicher Spalt die Leckagerate, senkt die Messgenauigkeit und erzeugt unerwünschte Kräfte auf Dichtlippen. Mikrotoleranzen sichern, dass Spaltmasse, Kantenradien und Passungen exakt zusammenarbeiten und damit die Funktion auch bei Druckspitzen stabil bleibt.

Besonders kritisch sind Kantenqualität und Oberflächenrauheit. Mikrograte stören die Strömung, erhöhen Reibung und beschädigen Dichtungen. Eine fein definierte Topografie senkt die Reibarbeit, stabilisiert Öffnungs- und Schliesskräfte und hält den Wirkungsgrad konstant, selbst wenn Temperatur und Druck variieren.

Für die Präzisionsbearbeitung für Unterwasseranwendungen gilt darum ein Grundsatz. Je kleiner das Bauteil, desto enger müssen Toleranzen, Rundlauf und Koaxialität geführt werden. Erst die Summe dieser Parameter hält Durchfluss, Dichtheit und Signalqualität im Zielbereich.

Langlebigkeit und Zuverlässigkeit durch exakte Fertigung

Unter Wasser wirken Lastwechsel, Kavitation und Partikelabrieb. Exakt gefertigte Geometrien verteilen Spannungen gleichmässig und vermeiden Kerbwirkung an Übergängen. So sinkt das Risiko für Rissbildung in Zonen mit kleinen Radien oder dünnen Wandstärken, was die Lebensdauer spürbar erhöht.

Eine kontrollierte Oberfläche reduziert Korrosionskeime. Verdichtete und gratfreie Ränder bieten der Passivschicht besseren Halt, vor allem bei INOX und Titan. Gleichzeitig bleibt die Masshaltigkeit erhalten, weil bei präzisen, kontaktlosen Bearbeitungen keine unerwünschten Wärmeeinflüsse auftreten, die Verzug oder Eigenspannungen begünstigen könnten.

Auch die Wartungsseite profitiert. Komponenten, die von Beginn weg geometrisch stabil und reproduzierbar gefertigt sind, zeigen konstante Kennwerte über viele Zyklen. Sensorhalterungen, Düsensitze und Ventilzapfen behalten ihre Lage und Form, was Ausfallzeiten senkt und Prüfintervalle verlängert.

Konsequenzen kleinster Abweichungen im Unterwassereinsatz

Ein Hundertstel zu viel im Spiel eines Mikroventils verändert die Kennlinie und führt zu Druckschwankungen, die Regler laufend ausgleichen müssen. Diese Korrekturen erhöhen den Energiebedarf und belasten die Mechanik. In der Sensorik verschiebt eine minimale Winkellage die Referenz, Messwerte driften und werden erst spät erkannt.

Auch die Medienführung reagiert empfindlich. Unsaubere Schlitzbreiten erzeugen Wirbel und Kavitation, was Material abreissen lässt und Oberflächen aufraut. Daraus entstehen mikroskopische Taschen, in denen Elektrolyte länger stehen bleiben. Die Folge ist beschleunigte Korrosion an neuralgischen Stellen.

Wer hier präzise plant und fertigt, verhindert Folgekosten noch vor dem ersten Testlauf. Stabile Spaltmasse, definierte Radien und eine geeignete Materialpaarung sorgen dafür, dass Bauteile im System bleiben. So erfüllen Mikrokomponenten ihre Funktion zuverlässig, auch wenn Druck, Temperatur und Medium über lange Zeiträume schwanken.

Subtraktive Verfahren vs. 3D Druck, ein kritischer Vergleich

Vorteile subtraktiver Verfahren bei korrosionsresistenten Werkstoffen

Korrosionsresistente Werkstoffe wie INOX, Titan, Hartmetalle oder leitfähige Keramiken verlangen nach stabilen Prozessen ohne Gefügeveränderung. Verfahren wie Drahterodieren, Senkerodieren Mikroerosion und präzises Laserschneiden arbeiten kontaktfrei und oft im Ölbad, dadurch bleibt die Materialstruktur unverändert und Kanten bleiben gratfrei. Das ist entscheidend, wenn Dichtflächen, Ventilsitze oder Sensorhalterungen dauerhaft in Salzwasser funktionieren sollen. Subtraktiv gefertigte Mikrobauteile erreichen definierte Radien, scharfe Kanten und reproduzierbare Schlitzbreiten, was die Passivschicht von INOX schützt und die galvanische Stabilität von Titanpaarungen fördert.

Materialdichte, Oberflächenqualität und warum sie zählen

Unter Wasser entscheidet die Materialdichte über die Lebensdauer. Additiv erzeugte Schichten können Poren oder Bindefehler enthalten, die als Korrosionskeime wirken. Subtraktive Prozesse liefern dichte Querschnitte mit homogener Struktur. Ebenso wichtig ist die Oberflächenqualität. Erodiert oder fein gelasert entstehen sehr glatte Flächen mit definierter Oberflächenrauheit, Dichtlippen laufen sauber an, Mikrokanalwände bleiben strömungsgünstig, Kavitation wird reduziert. Ohne thermischen Eintrag bleibt die Masshaltigkeit erhalten, was Messdrift und Leckageraten niedrig hält.

Skalierbarkeit von Prototyp bis Serie

Ein Prototyp ist nur der Anfang. Subtraktive Routen lassen sich mit identischen Parametern in Kleinserien und Serien überführen. Spannkonzepte, Werkzeuge und Programme sind stabil, was die Skalierbarkeit erhöht und Qualitätssicherung vereinfacht. Erodieranlagen können lange unbeaufsichtigte Laufzeiten abbilden, Bauteile kommen bereits mit funktionalem Kantenfinish aus der Maschine. Additive Routen müssen häufig für jede Geometrie, Legierung und Bauteilorientierung neu qualifiziert werden, was Durchlaufzeiten verlängert und die Prozessfähigkeit in BOFU Projekten erschwert.

Häufige Bedenken gegen EDM und warum sie nicht zutreffen

Einwand Kosten: Betrachtet man Ausschuss, Nacharbeit und Ausfallfolgen im Einsatz, sind präzise EDM Prozesse oft günstiger über den Lebenszyklus. Material wird gezielt abgetragen, der Verbrauch bleibt kalkulierbar, besonders bei teuren Legierungen.

Einwand Tempo: Reine Schnittzeit ist nicht alles. Wegfall von Nacharbeit, hohe Prozessstabilität und längere Maschinenlaufzeiten gleichen die Bearbeitungsdauer aus. Projekte gewinnen an Terminsicherheit, weil weniger Iterationen nötig sind.

Einwand Flexibilität: Subtraktive Verfahren decken leitfähige Werkstoffe vollumfänglich ab. Für nichtleitfähige Komponenten stehen Laserschneiden und Mikrozerspanung bereit. Die Kombination ermöglicht gemischte Baugruppen, die in der Präzisionsbearbeitung für Unterwasseranwendungen gefordert sind.

Einwand Umwelt: Moderne Anlagen arbeiten mit geschlossenen Kreislaufeinheiten für Dielektrika. Der Abtrag ist gering und konzentriert, Stützkonstruktionen entfallen, was bei teuren Materialien spürbar Abfall reduziert. Entscheidend ist die hohe Erstteilqualität, die Nacharbeit und Zusatzprozesse vermeidet.

Werkstoffe für extreme Bedingungen

INOX, rostfreie Stähle für Salzwasserbeständigkeit

INOX ist die erste Wahl, wenn es um Bauteile in Seewasser und unter Druck geht. Entscheidend sind Legierungsanteile wie Chrom, Nickel und Molybdän, da sie die Beständigkeit gegen Lochfrass und Spannungsrisskorrosion steuern. In Anwendungen mit Chloriden liefern austenitische Qualitäten hohen Schutz, bei stark belasteten Komponenten bieten duplexe Werkstoffkonzepte zusätzliche Festigkeit und bessere Rissresistenz. Wichtig ist eine prozesssichere Fertigung mit sauberen Kanten, geringer Einlaufzone und kontrollierter Topografie. So bleibt die Passivschicht stabil, Dichtflächen bleiben dicht und Passungen laufen leicht. Für Paarungen mit anderen Metallen empfiehlt sich eine galvanisch verträgliche Kombination, um lokale Elemente zu vermeiden. Richtig ausgewählte rostfreie Stähle halten Strömung, Temperaturwechsel und Partikelabrieb lange aus und behalten dabei ihre Masshaltigkeit.

Titan, Leichtbau trifft Korrosionsschutz

Titan verbindet geringe Dichte mit herausragender Korrosionsbeständigkeit, auch in warmem Salzwasser. Reine Qualitäten wie Grade 2 spielen ihre Stärken bei Beständigkeit und Formstabilität aus, legierte Varianten wie Ti 6Al 4V erhöhen die Festigkeit für hochbelastete Mikrokomponenten. Die natürliche Oxidschicht bildet eine robuste Barriere gegen Medien und bleibt auch nach mechanischer Beanspruchung stabil, wenn die Oberfläche homogen gefertigt ist. Im Feuchte und Druckumfeld minimiert Titan das Risiko galvanischer Korrosion, vor allem wenn Schrauben, Buchsen und Lager passend kombiniert werden. Aufgrund der geringen Wärmeleitfähigkeit und der hohen spezifischen Festigkeit eignet es sich für dünnwandige Geometrien, präzise Schlitze und filigrane Ventilsitze, bei denen jedes Hundertstel zählt.

Speziallegierungen und Hartmetalle für Hochdrucktechnik

Wo Druck, Abrasion und Medienchemie zusammentreffen, sind Speziallegierungen und Hartmetalle gesetzt. Nickelbasierte Qualitäten widerstehen Chloriden und bieten Temperaturfestigkeit, was Mikroventile, Düsen und Sensorträger zuverlässig macht. Cobalt Chrom Werkstoffe punkten mit Verschleissfestigkeit, gerade bei gleitenden Kontaktflächen. Hartmetall eignet sich für Düsenscheiben, Schneidkanten und Orifizierbohrungen, die unter Last formstabil bleiben müssen. In Medien mit Feststoffanteil oder bei Kavitation verlängert eine dichte, homogene Oberfläche die Standzeit spürbar. Ergänzend liefern leitfähige Keramiken hohe Härte und Formstabilität, etwa für Abrichtprofile oder verschleissintensive Führungen. Die richtige Kombination aus Zähigkeit, Korrosionsresistenz und Kantenhaltbarkeit entscheidet darüber, ob ein Bauteil viele Zyklen übersteht oder früh ausfällt.

Warum Materialvielfalt entscheidend für die Anwendungsflexibilität ist

Keine Unterwasseranwendung gleicht der anderen. Unterschiedliche Medien, Druckniveaus und Temperaturfenster verlangen eine Materialauswahl, die auf Funktion und Lebensdauer optimiert ist. Wer zwischen INOX, Titan, Hartmetallen, Nickellegierungen und Keramiken wählen kann, bildet gezielt die geforderte Eigenschaft ab. So entstehen Bauteile, die nicht nur korrosionsfest sind, sondern auch verschleissarm, massstabil und strömungsgünstig. Diese Vielfalt reduziert Iterationen von der Idee bis zur Serie, verbessert die Reproduzierbarkeit und erlaubt eine wirtschaftliche Präzisionsbearbeitung für Unterwasseranwendungen. Am Ende steht ein System, das Werkstoff, Geometrie und Fertigungsroute aufeinander abstimmt und damit die Performance im Medium nachhaltig sichert.

Präzisionsverfahren für Unterwasser Mikrobauteile

Für die Präzisionsbearbeitung für Unterwasseranwendungen zählt nicht das eine Verfahren, sondern das abgestimmte Zusammenspiel. Hier sind die Methoden, mit denen sich filigrane Geometrien, dichte Kanten und reproduzierbare Oberflächen realisieren lassen, ohne die Integrität der Werkstoffe zu gefährden.

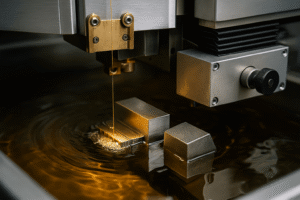

Mikroerosion, Präzision ohne Wärmeeintrag

Mikroerosion entfernt Material kontaktlos durch elektrische Entladungen. Dadurch entstehen keine Prozesskräfte, es gibt keinen Wärmeeintrag in das Bauteil, was Dichtflächen und dünnwandige Strukturen schützt. (Mehr Details zur Mikrobearbeitung.) Mit Drähten ab etwa 0.02 mm sowie Stift Elektroden lassen sich Mikrobohrungen, Kapillaren und Konturen mit Toleranzen bis ±0.001 mm sowie feinen Oberflächen bis in den Bereich von Ra 0.05 realisieren. Das ist ideal für Sitzflächen von Mikroventilen, sensible Sensorgehäuse oder präzise Schlitze in Medienführungen.

Gerade bei Hartmetall und Keramik spielt die Mikroerosion ihre Stärken aus. Die Bearbeitung erfolgt bei Retero für diese Materialien in einem speziellen Ölbad, was den Abtrag stabilisiert und die Oberflächenqualität weiter verbessert. So bleiben Kanten sauber und Korrosionsrisiken werden reduziert.

Drahterodieren im Ölbad, perfekte Schnittqualität für komplexe Geometrien

Beim Drahterodieren werden leitfähige Werkstoffe entlang einer programmierten Bahn geschnitten. Die Bearbeitung ist berührungslos, es entstehen keine mechanischen Spannungen, und selbst extrem dünne Stege bleiben masshaltig. Für besonders feine Konturen und minimale Drahtdurchmesser empfiehlt sich Feindrahterodieren, um Mikrostege, schmale Schlitze und komplexe Konturen mit hoher Wiederholgenauigkeit umzusetzen. Retero erreicht je nach Anwendung Oberflächenrauheiten bis unter Ra 0.10, Radien bis 0.09 mm sowie Toleranzen bis ±0.0015 mm. Das ermöglicht schmale Schlitze, feine Ausläufe und komplexe Konturen mit hoher Wiederholgenauigkeit, auch über lange Maschinenlaufzeiten.

Für Hartmetall und Keramik kommt eine Feindrahtbearbeitung im Ölbad zum Einsatz. Das Öl dient als Dielektrikum, stabilisiert den Funken und sorgt für sehr glatte Schnittflanken, was die Dichtheit und Lebensdauer von Unterwasser Komponenten unterstützt.

Laserschneiden mit vier Achsen Technologie, filigrane Strukturen auf kleinster Fläche

Das Präzisionslaserschneiden arbeitet kontaktfrei mit sehr schmaler Fuge. Mit der vier Achsen Technologie lassen sich Schrägschnitte, Mikrostege und dreidimensional ausgerichtete Konturen erzeugen, ohne das Bauteil mechanisch zu belasten. Retero bearbeitet Materialstärken von 0.02 mm bis 3.0 mm und erreicht Oberflächenqualitäten bis N6. Für INOX, Titan und Speziallegierungen liefert der Laser prozesssichere Schnittkanten, die nachgelagerte Abdichtungen oder Beschichtungen erleichtern.

Damit die thermische Beeinflussung minimal bleibt, werden Leistung, Fokus und Vorschub fein abgestimmt. So entstehen filigrane Lamellen, Siebstrukturen oder Federgeometrien, die in Salzwasser und Druckumgebung zuverlässig funktionieren.

Funkenerosives Schleifen, Profiltreue im Mikrometerbereich

Wenn Rundteile und rotationssymmetrische Mikrokomponenten höchste Formtreue verlangen, bietet funkenerosives Schleifen die passende Lösung. Die Bearbeitung erfolgt ohne Kontakt, daher gibt es keine Aufbiegung und keinen Wärmeeintrag. Retero erzielt Profiltreue im µm Bereich, Rundlaufgenauigkeit bis 0.002 mm, Innenradien ab r = 0.05 mm sowie Oberflächengüten um Ra 0.1. Das ist prädestiniert für Ventilsitze, Düsenkanten, Führungszapfen oder hochbelastete Dichtkonturen, die unter Wasser dicht und stabil bleiben müssen.

Ergänzende Prozessschritte für Baugruppen und Geometrievielfalt

Je nach Bauteilkonzept können ergänzende Verfahren sinnvoll sein, etwa Fräsen

für definierte Auflagen, Taschen und Referenzflächen oder Biegen und Stanzen, wenn dünne Blechteile, Halterungen oder Federgeometrien in Baugruppen integriert werden.

Qualitätssicherung, Toleranzen bis ±0.001 mm sowie ISO 13485 und ISO 9001

Hochpräzise Fertigung endet nicht an der Maschine. Entscheidend ist ein belastbares Prüfkonzept. Retero misst Mikrobauteile unter dem Mikroskop mit starker Vergrösserung, erkennt Unregelmässigkeiten früh und hält jede Stufe der Fertigung elektronisch dokumentiert. Das Unternehmen ist nach ISO 9001 und ISO 13485 zertifiziert, Prozesse sind rückverfolgbar, Abnahmen klar geregelt. Dadurch lassen sich enge Spezifikationen wie ±0.001 mm zuverlässig absichern, auch bei Serien mit wechselnden Materialien und Geometrien.

Mit dieser Kombination aus Mikroerosion, Drahterodieren, Präzisionslaser und funkenerosivem Schleifen entsteht ein stabiler Werkzeugkasten für Unterwasser Mikrobauteile. Jedes Teil erhält das passende Verfahren, damit Dichtheit, Korrosionsfestigkeit und Langzeitstabilität im Einsatz wirklich erreicht werden.

Anwendungsfälle in der Praxis

Präzisionsbearbeitung für Unterwasseranwendungen heisst, Funktionsteile so zu gestalten, dass sie in salzigem, kaltem und dynamisch belastetem Milieu stabil arbeiten. Die folgenden Anwendungsfelder zeigen, worauf es bei Mikrobauteilen wirklich ankommt und wie sich konkrete Konstruktionsziele mit präzisen, subtraktiven Verfahren sicher erreichen lassen.

Sensorik und Messtechnik unter Wasser

Unterwasser Sensorik lebt von absolut stabilen Referenzen. Miniaturisierte Gehäuse, Halterungen und Koppelstrukturen müssen die Messkette mechanisch entkoppeln, zugleich aber dicht und korrosionsfest bleiben. Entscheidend sind geometrisch definierte Dichtzonen, spannungsarme Kanten und saubere Durchdringungen für Kabel oder Glas Metall Durchführungen.

- – Sensorhalter und Tragrahmen aus INOX oder Titan mit planlaufenden Auflageflächen für optische Fenster, planparallel erodiert und geschliffen, damit sich Dichtscheiben mit geringem Anzugsmoment setzen.

- – Mikrobohrungen ab D 0.10 mm für Entlüftung oder Referenzkanal, konturtreu ohne Grat, damit keine Strömungsstörungen entstehen.

- – Faser und Kabelpassagen mit kontrollierter Konizität, damit Verguss oder Lötverbindung dauerhaft abdichtet.

- – Trennfugen und Justierschlitze mit definierter Breite, damit Sensormodule reproduzierbar ausgerichtet und fixiert werden können.

Im Betrieb zahlt sich eine homogene Oberfläche aus. Glatte Dichtflächen begünstigen das Setzverhalten von O Ringen, mikroskopisch saubere Kanten verhindern Partikel Lösungen und Messdrift.

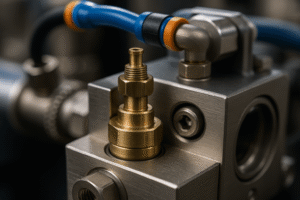

Mikroventile und Strömungsregler für Tiefseeanwendungen

Ventilsitze, Schieber und Dosierblenden arbeiten unter Druck, Temperaturwechsel und feinen Partikeln. Hier entscheidet die Kantenqualität über die Lebensdauer, die Rundlaufgenauigkeit über die Dichtheit und die Oberfläche über die Erosionsbeständigkeit.

- – Ventilsitze mit kreisrundem Dichtsitz, fein erodiert und polierfähig, damit sich die Kontaktlinie gleichmässig trägt.

- – Schlitz und Lochblenden mit eng abgestuften Querschnitten für definierte Massenströme. Die Kanten bleiben gratfrei, damit keine Kavitation anreisst.

- – Spool Bauteile mit hoher Rundlaufgenauigkeit und stabiler Profiltreue, damit die Regelcharakteristik linear bleibt und Leckage gering ausfällt.

- – Materialwahl je nach Medium, zum Beispiel Titan für Flugrostkritik, INOX für Salzwasser, leitfähige Keramik für erosionsbelastete Drosselstellen.

Wesentlich ist ausserdem eine spannungsarme Fertigung ohne thermische Beeinflussung, damit sich Ventilbauteile im Betrieb nicht verziehen und die Dichtflächen langfristig schliessen.

Dichtungselemente und Hochdruckverschlüsse

Je höher der Druck, desto enger müssen Fertigung und Montage zusammenspielen. Mikron genaue Dichtnuten und planlaufende Gegenringe sind die Basis. Ziel ist ein definiertes Setzverhalten, minimale Kaltfliess Wege und geringe Reibung beim Verriegeln.

- – O Ring Nuten mit eng tolerierter Nutbreite und Nut Tiefe, Kanten mit kleinem Entlastungsradius, damit der Ring nicht eingeschnitten wird.

- – Konische Spannkonen und Bajonett Verschlüsse mit wiederholgenauer Kinematik, glatte Laufbahnen für konstante Anzugsmomente.

- – Schnittkanten ohne Anhänger und ohne Aufwurf, damit Dichtungen beim Aufziehen nicht beschädigt werden.

- – Kontaktfreie Bearbeitung der Dichtflächen, damit Materialgefüge und Passungen stabil bleiben und keine spätere Leckage entsteht.

In der Praxis reduziert eine präzise, burrfreie Ausführung die notwendige Vorspannung. Dichtungen halten länger, Verschlüsse greifen sanfter und bleiben auch nach vielen Zyklen spielfrei.

Beispiele aus Medizintechnik, Piezotechnik und optischer Industrie

Die Anforderungen aus regulierten und hochsensitiven Branchen liefern wertvolle Impulse für den Unterwassereinsatz. Wer dort zuverlässig fertigt, behält auch in Tiefseeprojekten die Kontrolle.

- – Medizintechnik: Kleinstteile mit sauber geführten Spülkanälen und sterilen Oberflächen zeigen, wie man Medienkontakt sicher beherrscht. übertragen auf Unterwasser Sensorik entstehen robuste Flussführungen und widerstandsarme Mikrokanal Systeme.

- – Piezotechnik: Präzise Sitzkonturen und isolierte Haltestrukturen für Piezo Elemente sind die Grundlage für Sonar Wandler und Aktoren. Kritisch sind planparallele Auflagen und definierte Elektrodenabstände, damit das Bauteil effizient schwingt.

- – Optische Industrie: Rahmen, Fassungen und Halter für Linsen oder Fenster profitieren von planen Dichtflächen und positionsgenauen Bohrbildern. So bleiben Kollimatoren und Kameras auch in Meerwasser dicht und justiert.

Diese Beispiele zeigen, wie sich branchenübergreifendes Know how gezielt nutzen lässt. Wer die Koppelung von Geometrie, Material und Oberfläche versteht, entwickelt Unterwasser Mikrobauteile, die länger funktionieren und sich sicher montieren lassen.

Typische Bedenken und Antworten aus der Praxis

“Ist 3D Druck nicht günstiger?”

Ein Blick auf Stückkosten reicht im Unterwassereinsatz nicht aus. Entscheidend ist der Lebenszyklus der Komponente im Medium.

- – Gesamtkosten statt Einzelpreis: Präzise Dichtflächen und definierte Spaltmasse senken Nacharbeit, Leckagerisiko und Ausfallzeiten. Das reduziert Serviceeinsätze und spart Budget über den gesamten Betrieb.

- – Weniger Ausschuss: Subtraktive Routen liefern reproduzierbare Geometrien mit stabiler Masshaltigkeit. Konstante Qualität verringert Korrekturschleifen und verkürzt die Anlaufphase.

- – Dichte und Oberflächen: Homogene Querschnitte und glatte Flanken minimieren Korrosionskeime und Reibverluste. Daraus ergeben sich längere Wartungsintervalle und ein konstanter Wirkungsgrad.

- – Planbarkeit: Parametrisierte Bearbeitung mit definierten Programmen schafft verlässliche Lieferzeiten. Projekte gewinnen an Terminsicherheit und bleiben kalkulierbar.

“Wie steht es um die Umweltbilanz von EDM?”

Nachhaltigkeit entsteht durch stabile Prozesse und wenig Nacharbeit. Genau dort punktet die kontaktlose Funkenerosion.

- – Geschlossene Kreisläufe: Dielektrika werden gefiltert und wiederverwendet. Verbrauch und Entsorgung bleiben kontrolliert und planbar.

- – Weniger Abfall: Stützstrukturen entfallen. Der Abtrag ist lokal begrenzt, Materialeinsatz bleibt überschaubar, besonders bei teuren Legierungen.

- – Erstteil sitzt: Hohe Erstteilqualität vermeidet zusätzliche Prozessschritte. Jede vermiedene Nacharbeit spart Energie und Material.

- – Lange Laufzeiten: Unbeaufsichtigte Maschinenläufe verteilen den Energiebedarf effizient über viele Teile. Das verbessert die Bilanz pro Bauteil.

“Kann man subtraktive Verfahren überhaupt flexibel einsetzen?”

Flexibilität entsteht durch kluge Prozessketten und modulare Spannkonzepte. Subtraktive Wege sind dafür bestens geeignet.

- – Schnelle Iterationen: Geometrieänderungen werden direkt im Programm abgebildet. Neue Konturen laufen ohne Werkstoffwechsel an.

- – Materialvielfalt: Leitfähige Metalle und Hartmetalle werden erodiert. Für nichtleitfähige Zonen stehen Präzisionslaser und Mikrozerspanung bereit. So bleibt die Präzisionsbearbeitung für Unterwasseranwendungen aus einem Guss.

- – Modulare Vorrichtungen: Mikrospannmittel erlauben Serienwechsel ohne grossen Rüstaufwand. Das verkürzt Stillstand und hält die Qualität stabil.

- – Kombinierte Routen: Erodieren, Laserschneiden und feinste Schleifoperationen lassen sich sinnvoll verzahnen. Jede Geometrie erhält das passendste Teilschrittverfahren.

“Sind die Verfahren auch für Serienfertigung geeignet?”

Ja, wenn Prozessfähigkeit und Qualitätssicherung zusammen gedacht werden. Dann wird aus Präzision auch Takt.

- – Stabile Parameter: Validierte Technologiedatensätze sorgen für wiederholgenaue Resultate von Los eins bis Serienende.

- – Automatisierte Abläufe: Lange Laufzeiten, Drahtwechsel aus der Spule und definierte Prüfintervalle ermöglichen wirtschaftliche Serien.

- – Messkonzept: Kritische Masse werden mikroskopisch geprüft. Dokumentierte Prüfpläne sichern Toleranzen und schaffen Rückverfolgbarkeit.

- – Normenkonforme Prozesse: Qualitätsmanagement nach anerkannten Standards erleichtert Abnahmen und Audits, gerade in regulierten Anwendungen.

Zukunftsperspektiven der Präzisionsbearbeitung für Unterwassertechnik

Die nächsten Jahre bringen Unterwassertechnik mit deutlich höherer Integrationsdichte, intelligenteren Oberflächen und strengeren Nachweisen der Bauteilgüte zusammen. Wer Präzisionsbearbeitung für Unterwasseranwendungen plant, profitiert von drei Trends, die Projekte schneller, sicherer und nachhaltiger machen.

Miniaturisierung als Innovationstreiber

Kleinere Gehäuse, dichtere Sensornetzwerke und feinere Aktoren erlauben Messpunkte dort, wo heute noch Lücken bestehen. Daraus entsteht ein Bedarf nach engsten Toleranzen, gratfreien Kanten und definierter Kantenverrundung, damit Dichtungen auch nach tausenden Druckzyklen sauber anliegen. Ebenso wichtig wird die kontrollierte Oberflächenrauheit, weil Mikrostrukturen den Reibungsköffizienten und die Anströmung von Medien spürbar beeinflussen.

Mit der Miniaturisierung verschieben sich die Anforderungen an die Fertigung. Kontaktlose Verfahren wie Mikroerosion und Präzisionslaser schneiden komplexe Konturen ohne Wärmeeintrag, was die Gefahr von Gefügestörungen reduziert. Gleichzeitig wird Inprozess-Messtechnik zum Standard. Taktile und optische Prüfungen direkt an der Maschine verkürzen Regelkreise, sichern die Wiederholgenauigkeit und reduzieren Ausschuss in frühen Bearbeitungsschritten.

Auch die Konstruktion passt sich an. Funktionsintegration auf kleinstem Raum setzt auf monolithische Designs mit weniger Dichtstellen, optimierten Strömungskanälen und fein abgestimmten Passungen. Wer früh mit der Fertigung spricht, übersetzt diese Ziele in fertigungsgerechte Radien, Stegbreiten und Bohrtiefen, die in Serie zuverlässig erreichbar sind.

Neue Werkstoffe und Oberflächenbehandlungen

Unter Wasser entscheidet die richtige Materialwahl über Lebensdauer und Wartungsintervalle. Hochlegierte rostfreie Stähle mit Molybdänanteil, Titan für maximale Korrosionsfestigkeit und verschleissarme Hartmetalle für hochbelastete Kontaktzonen zählen zu den Favoriten. Ergänzend gewinnen Nickelbasislegierungen, leitfähige Keramiken und Verbundwerkstoffe an Bedeutung, wenn aggressive Medien und Drucklasten zusammenkommen.

Den Unterschied macht oft die Oberfläche. Passivierung und Elektropolieren verbessern die Korrosionsbeständigkeit und erleichtern die Reinigung. PVD Beschichtungen wie TiN, CrN oder DLC senken Reibung, stabilisieren Kanten und schützen gegen Abrasion. Laserbasierte Mikrotexturen steuern Benetzbarkeit und Schmutzanhaftung, wodurch Biofouling reduziert und die Genauigkeit von Messstellen länger erhalten bleibt. Entscheidend ist die Kombination aus Grundwerkstoff, Vorbehandlung und Beschichtung, abgestimmt auf Salzgehalt, Temperaturfenster und chemische Belastung.

Für leitfähige Materialien bietet die Bearbeitung im Ölbad zusätzliche Sicherheit, da Oxidation an frisch erzeugten Flächen minimiert wird. So entstehen Schnittkanten mit reproduzierbarer Qualität, die nachfolgende Beschichtungen zuverlässig aufnehmen.

Synergien zwischen Branchen Medizintechnik, Halbleiter, Marineindustrie

Fortschritt in der Unterwassertechnik lebt von Querwissen. Die Medizintechnik liefert Best Practices für Rückverfolgbarkeit und validierte Prozesse, was in sicherheitskritischen Anwendungen Vertrauen schafft. Aus der Halbleitertechnik stammen Methoden der statistischen Prozesskontrolle und sauberen Fertigung, die sich auf Mikroteile und Messmittelüberwachung übertragen lassen. Die Marineindustrie steuert robustes Design, Werkstoffqualifizierung und Lebensdauerprüfungen bei, die unter realen Druck- und Korrosionsszenarien testen.

Wenn diese Welten zusammenkommen, beschleunigen sich Entwicklungszyklen. Präzise Fertigung, abgestimmte Oberflächen und dokumentierte Qualität ergeben Bauteile, die länger dicht halten, Signale sauberer erfassen und Wartungsfenster planbar machen. Genau hier liegt der Mehrwert für Teams, die Unterwasserkomponenten nicht nur funktionsfähig, sondern dauerhaft zuverlässig auf den Markt bringen wollen.

Von der Theorie zur Praxis, wo Sie zuverlässige Partner finden

Warum es auf Erfahrung und ISO Zertifizierungen ankommt

Unter Wasser verzeiht die Technik keine Ungenauigkeit. Darum zählt nach der Konstruktion vor allem die Fähigkeit, wiederholgenau zu fertigen und nachvollziehbar zu prüfen. Teams, die nach ISO 9001 und ISO 13485 arbeiten, sichern Prozesse mit klaren Prüfplänen, dokumentieren jede Änderung und halten Messdaten elektronisch fest. Das schafft Rückverfolgbarkeit, vereinfacht Abnahmen und senkt das Risiko von späten Korrekturen. In BOFU Projekten mit engen Zeitfenstern ist diese Prozessreife oft der Unterschied zwischen einem sauberen Serienanlauf und teuren Verzögerungen.

- Validierte Prozessfenster für kritische Toleranzen und Oberflächen

- Mikroskopische Endkontrolle mit definierten Akzeptanzkriterien

- Risikogesteuerte Planung von Erstbemusterung bis Serienfreigabe

Schweizer Präzision als Garant für Langlebigkeit

Langlebige Unterwasser Komponenten entstehen, wenn Präzision zur Routine wird. Schweizer Fertigung steht für Prozessdisziplin, saubere Kanten und passgenaue Schnittflächen. Kontaktlose Bearbeitungen ohne Wärmeeintrag halten das Gefüge stabil, Ölbad Erosion liefert glatte Flanken und schont Dichtzonen. In der Praxis führt diese Konsequenz zu geringerem Verschleiss, konstanter Dichtheit und planbaren Wartungsintervallen. So bleibt die Präzisionsbearbeitung für Unterwasseranwendungen nicht Theorie, sondern messbarer Vorteil im Feld.

Retero GmbH, Ihr Partner für Präzisionsbearbeitung in extremen Umgebungen

Nach den Anforderungen aus Konstruktion und Qualität braucht es einen Fertiger, der beides zusammenbringt. Genau hier setzt Retero an. Das Team kombiniert Mikroerosion und Drahterodieren im Ölbad für Hartmetall, Keramik, INOX und Titan mit Präzisionslaserschneiden in vier Achsen sowie funkenerosivem Schleifen für rotationssymmetrische Mikroprofile. Enge Toleranzen bis in den Mikrometerbereich, reproduzierbare Oberflächen und dokumentierte Prüfschritte sind gelebter Standard. Dadurch entstehen Sensorhalter, Ventilsitze, Düsen und Dichtungskomponenten, die in Salzwasser, Druck und Temperaturwechseln souverän bestehen.

Wenn Sie ein Projekt im Kopf haben und wissen wollen, was fertigungsgerecht möglich ist, dann wird aus der Theorie schnell ein klares Vorgehen. Sprechen Sie mit unseren Spezialisten für Unterwassertechnik oder fordern Sie eine technische Machbarkeitsprüfung an. Gemeinsam legen wir Material, Geometrie und Prozesskette so fest, dass Ihre Bauteile im Medium zuverlässig funktionieren und die Serie planbar wird.

Brauchen Sie zuverlässige Mikrobauteile für extreme Bedingungen?

Wir fertigen präzise Komponenten aus Titan, INOX und Hartmetall – dokumentiert, reproduzierbar und korrosionsbeständig.

Fazit

Zusammenfassung der Kernaussagen

- – Präzision ist der Schlüssel, damit Mikrobauteile unter Wasser dicht, masshaltig und langlebig arbeiten.

- – Mikrotoleranzen, kontrollierte Kantenqualität und definierte Oberflächenrauheit stabilisieren Durchfluss, Dichtheit und Messgenauigkeit.

- – Die richtige Materialwahl entscheidet über Korrosionsbeständigkeit und Verschleiss. INOX, Titan, Nickellegierungen und Hartmetalle decken unterschiedliche Lastfälle ab.

- – Kontaktlose Bearbeitung wie Mikroerosion, Drahterodieren, Präzisionslaser und funkenerosives Schleifen verhindert Wärmeeintrag und bewahrt die Gefügestruktur.

- – Tragfähige Qualitätssicherung mit dokumentierten Prüfplänen und Normen wie ISO 9001 und ISO 13485 macht Serien zuverlässig und auditfest.

- – Fertigungsgerechtes Design, frühe Abstimmung und stabile Prozessfenster verkürzen Iterationen und senken Lebenszykluskosten.

Warum Präzision bei Unterwasser Mikrobauteilen unverzichtbar ist

Unter Wasser addieren sich Druck, Medienchemie und Temperaturwechsel zu einem harten Belastungsmix. Nur eng geführte Toleranzen und homogene Oberflächen sichern, dass Dichtstellen tragen, Ventile sauber regeln und Sensorik verlässlich misst. Exakt gefertigte Geometrien minimieren Leckage, vermeiden Kavitation und halten die Passivschicht stabil. So bleibt die Präzisionsbearbeitung für Unterwasseranwendungen nicht nur ein technischer Anspruch, sondern ein messbarer Vorteil in Betrieb, Wartung und Kostenkontrolle.

Ausblick, Präzision als Treiber für Innovation in extremen Bedingungen

Die Miniaturisierung bringt mehr Funktion auf kleinerem Raum. Damit steigen die Anforderungen an Mikrotoleranzen, Oberflächen und Werkstoffe. Fortschritte bei Titan und Nickelbasis, kombiniert mit passender Vorbehandlung und Beschichtung, eröffnen zusätzliche Sicherheitsreserven. Parallel etabliert sich Inprozess Messtechnik als Standard, was Wiederholgenauigkeit hebt und Ausschuss senkt. über Branchen hinweg entstehen Synergien aus Medizintechnik, Halbleiter und Marine, die Qualitätsmethoden, Sauberfertigung und Robust Design vereinen. Wer diese Entwicklung früh aufnimmt, entwickelt Unterwasser Komponenten, die länger stabil bleiben und Projekte schneller in eine zuverlässige Serie führen.

Häufig gestellte Fragen (FAQs)

Was versteht man unter Präzisionsbearbeitung für Unterwasser Anwendungen?

Präzisionsbearbeitung für Unterwasser Anwendungen bezeichnet die Herstellung von Mikrobauteilen mit extrem engen Toleranzen, die in hochbelasteten Umgebungen wie Salzwasser, Tiefsee oder Druckkammern zuverlässig funktionieren müssen. Typisch sind Bauteile für Sensorik, Ventile und Dichtungselemente.

Welche Materialien eignen sich am besten für Unterwasser-Mikrobauteile?

Besonders geeignet sind rostfreie Stähle (INOX), Titan, Nickelbasislegierungen und Hartmetalle. Diese Werkstoffe bieten hohe Korrosionsbeständigkeit, Stabilität unter Druck und lange Lebensdauer, selbst in aggressiven Medien.

Warum sind subtraktive Verfahren oft besser als 3D-Druck?

Subtraktive Verfahren wie Mikroerosion oder Drahterodieren erzeugen volle Materialdichte, glatte Oberflächen und exakte Geometrien. Dadurch sind sie robuster gegen Korrosion und Belastung als additiv gefertigte Teile, die oft innere Poren oder rauere Oberflächen aufweisen.

Können EDM-Verfahren nachhaltig und effizient eingesetzt werden?

Ja, moderne EDM-Verfahren arbeiten im geschlossenen Öl- oder Wasserbad. Das Dielektrikum wird recycelt, die Bearbeitung ist kontaktlos und materialschonend. Dadurch sinkt Ausschuss, und selbst schwer bearbeitbare Materialien lassen sich präzise fertigen.

Ist Präzisionsbearbeitung auch für Serienfertigung geeignet?

Ja, dank stabiler Prozesse, dokumentierter ISO-Standards (9001 und 13485) und hochautomatisierten Maschinen lassen sich sowohl Prototypen als auch Serien in gleichbleibender Qualität fertigen. Das macht die Technologie ideal für regulierte Branchen wie Medizintechnik, Marineindustrie oder Halbleitertechnik.