Technische Toleranzen im Überblick für Entscheider und Entwickler

Wenn Sie mit Toleranzen im Bereich von ±0.01 mm planen, wissen Sie: Zwischen technischer Möglichkeit und tatsächlicher Umsetzung liegen oft Welten. Besonders in der Medizintechnik, Mikromechanik oder Halbleitertechnik kann die exakte Schnittqualität über die Funktionstüchtigkeit oder Zulassungsfähigkeit eines Bauteils entscheiden. Doch was ist beim Laserschneiden wirklich machbar? Und wo stösst das Verfahren an seine physikalischen oder prozesstechnischen Grenzen?

In diesem Fachartikel erhalten Sie einen fundierten Überblick über Toleranzen, Schnittqualität und Wiederholgenauigkeit. Sie erfahren, welche technischen Parameter die Genauigkeit beeinflussen, warum die Materialwahl eine zentrale Rolle spielt und wie sich Bauteilgeometrie, Softwaresteuerung und Datenaufbereitung auf das Ergebnis auswirken. Zudem vergleichen wir das Laserschneiden mit alternativen Verfahren wie Drahterodieren oder Fräsen – sachlich und anwendungsnah.

Am Ende dieses Artikels wissen Sie nicht nur, wie präzise Laserschneiden tatsächlich ist. Sie erkennen auch, wie Sie mit dem richtigen Partner hochpräzise Bauteile wirtschaftlich umsetzen können – verlässlich, wiederholbar und auf Wunsch dokumentiert. Ein Gewinn für jede anspruchsvolle Anwendung.

- Laserschneiden erreicht Toleranzen bis ±0.01 mm bei dünnen Materialien

- Einflussfaktoren: Material, Geometrie, Maschinenpräzision und Datenqualität

- Vergleich mit Stanzen, Fräsen und Drahterodieren zeigt klare Vorteile

- Retero bietet reproduzierbare Präzision für Prototypen und Serien

- Mit Toleranz-Check und Datenprüfung lassen sich Fehler früh vermeiden

Inhaltsverzeichnis

Was beeinflusst die Genauigkeit beim Laserschneiden?

Materialdicke, Werkstofftyp und ihre Rolle

Die Wahl des Materials spielt eine entscheidende Rolle für die erreichbare Präzision beim Laserschneiden. Werkstoffe wie Edelstahl, Aluminium, Hartmetall oder Keramik reagieren unterschiedlich auf den Laserstrahl, da sie sich in Reflexion, Wärmeleitfähigkeit und Schmelzverhalten unterscheiden. Während Aluminium durch seine hohe Wärmeleitfähigkeit eine stärkere Ausdehnung zeigt, bleibt Keramik in der Kontur schärfer, erfordert jedoch eine präzise Energiezufuhr.

Mit zunehmender Materialdicke verändert sich auch das Verhalten des Schnitts. Dünne Bleche unter 1.5 mm lassen sich mit einer Toleranz von ±0.01 mm bearbeiten. Bei dickeren Materialien – etwa bis 3.0 mm – ist mit grösseren Abweichungen zu rechnen. Hier wird oft ein Toleranzbereich von ±0.03 mm realistisch eingeplant. In der Praxis heisst das: Je dicker das Material, desto stärker muss die Schnittstrategie angepasst werden, um thermische Verformung und Massabweichungen zu minimieren.

Maschinenpräzision und Antriebstechnik

Die mechanische Präzision der eingesetzten Laserschneidanlage ist ein zentraler Faktor. Die Genauigkeit der XY-Achsen, die Stabilität des Laserkopfs und die Spannung der Riemenantriebe bestimmen, wie sauber und wiederholbar ein Schnitt ausgeführt wird. Schon geringe Spielräume oder Vibrationen können dazu führen, dass Konturen unscharf oder unrund ausfallen – vor allem bei kleinen Geometrien.

Ebenso relevant ist die Steuerungstechnik. Wenn die Schnittbahn über CNC-gesteuerte Systeme mit der CAD-Zeichnung exakt abgestimmt wird, lässt sich die Positionsgenauigkeit deutlich erhöhen. Fehler in der Datenübertragung oder schlecht konfigurierte Maschinenparameter hingegen wirken sich direkt auf die Masshaltigkeit der Bauteile aus.

Der Kerf-Effekt – wenn die Schnittfuge zur Toleranzfalle wird

Jeder Laserschnitt erzeugt eine Schnittfuge, auch Kerf genannt. Diese variiert je nach Material, Fokuspunkt und Leistung – typischerweise im Bereich von 0.05 mm bis 0.15 mm. Das Problem: Wird der Kerf nicht berücksichtigt, kann es bei eng tolerierten Bauteilen zu masslichen Abweichungen kommen, etwa bei Bohrungen oder schmalen Ausschnitten.

Eine präzise Kontrolle des Kerfs erfordert nicht nur eine feine Abstimmung der Laserleistung und Geschwindigkeit, sondern auch eine kontinuierliche Qualitätskontrolle. Wer die Prozessparameter sauber dokumentiert und stabil hält, kann die Kerf-Breite konstant halten – ein entscheidender Vorteil für Serienproduktion und ISO-konforme Fertigung.

Schnittgeschwindigkeit und Energieeintrag

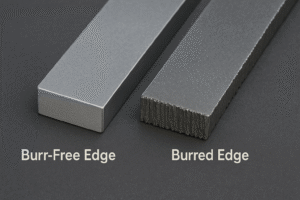

Schneller zu schneiden bedeutet nicht automatisch präziser zu arbeiten. Im Gegenteil: hohe Schnittgeschwindigkeiten können zu Gratbildung, verrundeten Kanten und unregelmässigen Konturen führen. Besonders bei feinen Geometrien oder engen Radien ist es sinnvoll, mit reduzierter Geschwindigkeit und fokussiertem Energieeintrag zu arbeiten.

Die Kunst liegt im ausbalancierten Zusammenspiel von Vorschubgeschwindigkeit, Laserleistung und Fokuslage. Eine gute Maschine erkennt dabei automatisch, wann sie verlangsamen muss – vorausgesetzt, die Parameter wurden intelligent eingestellt. Ziel ist es, den Wärmeeintrag gering zu halten und dennoch eine durchgängige Schnittqualität zu gewährleisten. So entsteht ein sauberer Schnitt – ohne Verzug, ohne Überhitzung und mit konstant hoher Präzision.

Technische Spezifikationen beim Laserschneiden – was ist wirklich möglich?

Typische Toleranzen bei Präzisions-Laserschneiden

Beim industriellen Laserschneiden gelten Toleranzen nicht als Orientierung, sondern als definierte Grenzwerte. In der Praxis bedeutet das: Für Bleche mit einer Stärke unter 1.5 mm liegt die realisierbare Toleranz bei ±0.01 mm. Diese Genauigkeit ist besonders relevant bei filigranen Bauteilen, bei denen jede Massabweichung funktionale Auswirkungen haben kann.

Wird mit stärkeren Materialien gearbeitet – etwa bis zu 3.0 mm –, verschieben sich die Toleranzbereiche in Richtung ±0.03 mm. Entscheidend dabei ist nicht nur die Materialstärke, sondern auch die thermische Stabilität während des Schnitts. Durch präzise Lasereinstellungen und intelligente Schnittführung lässt sich auch bei dickeren Werkstoffen eine beeindruckende Masshaltigkeit erzielen.

Oberflächenqualität und Konturgenauigkeit

Neben der Toleranz entscheidet auch die Oberflächenqualität darüber, wie funktional und weiterverarbeitbar ein Bauteil ist. Mit modernen Anlagen lassen sich Ra-Werte bis 0.80 erzielen – das entspricht der Klasse N6 und erlaubt die Verwendung ohne zusätzliche Nachbearbeitung. Die Schnittkanten wirken visuell sauber, sind frei von Oxidschichten und weisen keine thermisch bedingten Verformungen auf.

Ein häufiges Problem beim Laserschneiden ist die Gratbildung, besonders bei hochlegierten Stählen oder schlecht entgastem Material. Durch eine Kombination aus passender Gaswahl (z. B. Stickstoff statt Sauerstoff), optimierter Fokuslage und kontrollierter Vorschubgeschwindigkeit kann dieses Problem jedoch nahezu vollständig eliminiert werden. Das Ergebnis: glatte Kanten, keine scharfen Übergänge und hohe Konturgenauigkeit selbst bei kleinen Radien.

Wiederholgenauigkeit bei Serienfertigung

Eine exakte Einzelteilfertigung ist das eine. Wiederholbare Qualität über eine komplette Serie hinweg ist eine deutlich grössere Herausforderung. Genau hier trennt sich Standardtechnologie von echter Präzisionstechnik. Hochwertige Laserschneidanlagen erreichen bei gleichbleibenden Bedingungen eine Wiederholgenauigkeit im Bereich von wenigen Mikrometern – auch über Losgrössen bis 1000 Stück.

Für viele Branchen ist diese Konstanz entscheidend. Besonders in der Medizintechnik oder Halbleiterfertigung gelten enge Normvorgaben, etwa im Rahmen der ISO 13485. Hier muss jeder Schnitt, jede Kontur, jedes Mass dokumentierbar und zuverlässig reproduzierbar sein. Nur so lassen sich Produkte entwickeln, die in regulatorischen Märkten bestehen können – technisch und formal.

Laserschneiden vs. andere Verfahren im Genauigkeitsvergleich

Stanzen und Fräsen im Vergleich

Bei der Wahl des passenden Fertigungsverfahrens zählt nicht nur die Geschwindigkeit, sondern vor allem die erreichbare Masshaltigkeit. Stanzen ist zwar wirtschaftlich bei hohen Stückzahlen, stösst jedoch bei komplexen Geometrien oder filigranen Konturen schnell an seine Grenzen. Die werkzeugbedingte Toleranz liegt typischerweise bei ±0.1 mm oder höher, abhängig vom Verschleisszustand des Werkzeugs.

Ein weiterer Nachteil: Durch den mechanischen Druck beim Stanzen entstehen Verformungen am Randbereich. Diese müssen häufig durch Nachbearbeitung kompensiert werden. Auch Gratbildung ist ein bekanntes Phänomen, das vor allem bei harten Werkstoffen nicht vollständig vermeidbar ist.

Beim Fräsen lassen sich bessere Toleranzen erzielen, insbesondere wenn CNC-gesteuerte Maschinen mit hochwertigen Werkzeugen eingesetzt werden. Dennoch bleibt ein gewisser Werkzeugverschleiss nicht aus. Mit jeder Umdrehung verändert sich der Durchmesser minimal – und damit auch das Ergebnis am Bauteil. Zudem ist Fräsen bei dünnen Blechen oft nicht die erste Wahl, da Vibrationen und Materialdurchbiegung die Schnittqualität negativ beeinflussen können.

Drahterodieren und Mikrobearbeitung als Alternativen

Wenn höchste Präzision bei extrem feinen Strukturen gefordert ist, kommt das Drahterodierenverschleissfrei und erreicht Toleranzen bis ±2 µm. Besonders bei Hartmetallen oder Keramik bietet Erosion klare Vorteile, weil hier keine mechanischen Kräfte auf das Werkstück wirken. Das ermöglicht eine verzugsfreie Bearbeitung selbst bei kleinsten Geometrien.

Allerdings ist Drahterodieren deutlich zeitintensiver als Laserschneiden. Der Materialabtrag erfolgt nicht thermisch, sondern durch kontrollierte Funkenerosion – was den Prozess verlangsamt. In der Serienfertigung kann das schnell zu einem Engpass werden, vor allem bei komplexen Formen mit vielen Einzelkonturen.

Deshalb setzen spezialisierte Anbieter wie Retero auf Kombinationsverfahren. Wo der Laser an seine Grenzen stösst, übernimmt die Funkenerosion gezielt einzelne Teilbereiche. So lassen sich hochkomplexe Bauteile fertigen, bei denen sowohl Feinschnitt, Gratfreiheit als auch enge Toleranzen gefordert sind. Dieses hybride Vorgehen vereint das Beste aus beiden Welten – und schafft Lösungen, wo reine Verfahren scheitern.

Toleranzen im Vergleich

| Verfahren | Toleranzbereich | Gratfreiheit | Nachbearbeitung |

|---|---|---|---|

| Laserschneiden | ±0.01 – 0.03 mm | Hoch | Meist nicht nötig |

| Stanzen | ≥ ±0.10 mm | Niedrig | Ja |

| Fräsen | ±0.05 mm | Mittel | Teilweise |

| Drahterodieren | ±0.002 mm | Sehr hoch | Nein |

Laserschneiden kombiniert hohe Präzision mit Effizienz – ideal für komplexe Strukturen.

Einfluss von Geometrie, Bauteildesign und Software

Enge Radien, Bohrungen, schmale Konturen

Die Geometrie eines Bauteils bestimmt, wie präzise es sich mit dem Laser fertigen lässt. Besonders bei engen Radien, Mikrobohrungen oder schmalen Durchlässen entscheidet das Zusammenspiel von Fokuslage, Strahlform und Vorschub über den Erfolg. Je kleiner der Radius, desto präziser muss der Laserstrahl gesteuert werden – technisch realisierbar sind Radien bis 0.05 mm, allerdings nur bei optimaler Maschinenkalibrierung und geeigneter Materialauswahl.

Ein häufiger Fehler in der Konstruktion ist die Vernachlässigung von Schnittbreite und Mindeststegbreite. Wird beispielsweise ein Steg zu schmal geplant, kann der Laser den Bereich thermisch überlasten oder gar vollständig auflösen. Deshalb lohnt es sich, bereits in der Entwurfsphase fertigungsgerechte Anpassungen vorzunehmen. So lassen sich Konturen realisieren, die sowohl präzise als auch wirtschaftlich sind.

CAD-Daten, Konvertierung und Maschinensprache

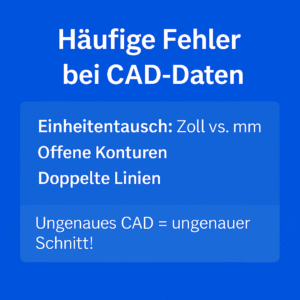

Was in der Konstruktionssoftware perfekt aussieht, kann auf der Maschine ganz anders wirken. Ein häufiger Stolperstein ist die Einheitendefinition: Wird ein Modell in Zoll erstellt und als Millimeter-Datei exportiert – oder umgekehrt –, entstehen oft massive Abweichungen, die sich erst nach dem Schneiden bemerkbar machen.

Ebenso kritisch sind fehlerhafte Layer, ungeschlossene Konturen oder doppelte Linienführungen in der CAD-Zeichnung. Diese werden von der Steuerung nicht als visuelle Probleme erkannt, führen aber zu Störungen im Schnittpfad. Die Folge sind Unsauberkeiten, Positionsfehler oder sogar Maschinenstopps.

Eine saubere digitale Vorverarbeitung ist deshalb unerlässlich. Dazu gehört nicht nur die korrekte Skalierung, sondern auch die Überprüfung der Daten auf technische Umsetzbarkeit. Moderne CAM-Systeme bieten dafür automatisierte Prüfmechanismen – dennoch bleibt es wichtig, dass Konstruktion und Fertigung eng zusammenarbeiten. Nur so lassen sich präzise und reproduzierbare Ergebnisse sicherstellen.

Praxisbeispiele: Wenn’s auf jedes Mikrometer ankommt

Mikroimplantate und chirurgische Instrumente

In der Medizintechnik entscheidet oft der kleinste Fehler über Zulassung oder Rückruf. Mikroimplantate und minimalinvasive Instrumente müssen nicht nur biokompatibel sein, sondern auch über absolut gratfreie Schnittkanten und exakte Passformen verfügen. Die Anforderungen an die Masshaltigkeit liegen im Bereich weniger Hundertstelmillimeter – bei gleichzeitiger Dokumentationspflicht nach ISO 13485.

Ein konkretes Beispiel: Lasergeschnittene Endoskop-Bauteile aus rostfreiem Stahl. Hier kommt es nicht nur auf die präzise Kontur an, sondern auch auf die Reproduzierbarkeit jeder Bohrung bei Serienfertigung. Dank optimaler Schnittparameter und materialschonender Bearbeitung entstehen funktionale Bauteile mit glatten Innenkanten, scharfer Detailkontur und einheitlicher Schnittqualität – auch bei Losgrössen unter 500 Stück.

Uhrenkomponenten mit höchsten Anforderungen

Im Uhrenbau zählt nicht nur Funktion, sondern auch Optik. Swiss Made bedeutet in diesem Umfeld nicht einfach Herkunft, sondern absolute Präzision auf engstem Raum. Besonders bei Komponenten wie Federn, Halteblechen oder Zifferblatt-Details ist die Verbindung von ästhetischer Konturtreue und tatsächlicher Masshaltigkeit entscheidend.

Die Fertigung dieser Teile erfordert exakte Schnittlinien mit Minimalverzug und null Gratbildung. Retero kombiniert dafür hochauflösende Lasersysteme mit feinabgestimmten Prozessparametern. Das Resultat: komplexe Mikrobauteile, die sowohl unter der Lupe als auch unter dem Messmikroskop überzeugen.

Halbleitertechnik & Piezosysteme

In der Welt der Mikrosensorik und Halbleitertechnik bewegen sich die Toleranzvorgaben in einem Bereich, in dem Standardverfahren längst versagen. Strukturen unterhalb von 0.1 mm, isolierte Stege, enge Durchlässe – all das muss nicht nur möglich, sondern auch in Serie realisierbar sein.

Gerade bei Piezosystemen, die auf präzise mechanische Reaktionen angewiesen sind, zählt jede Kante. Retero ermöglicht hier serientaugliche Präzision durch laserbasierte Fertigung mit kontinuierlicher Qualitätskontrolle. Die gefertigten Teile zeichnen sich durch homogene Kantenbilder, exakte Massführung und prozesssichere Wiederholbarkeit aus – auch bei kritischen Geometrien.

Diese Beispiele zeigen: Wenn Mikrometer keine theoretische Grösse, sondern gelebter Standard sind, braucht es nicht nur gute Technik, sondern ein tiefes Verständnis für die Anforderungen der jeweiligen Branche.

Fragen, Mythen und reale Einschränkungen

„Laser ist nicht genau genug für meine Anwendung“

Diese Aussage begegnet man häufig – meist gestützt auf frühere Erfahrungen mit veralteter Technik oder schlecht eingestellten Maschinen. In der Realität bieten moderne Systeme eine Schnittpräzision im Bereich von ±0.01 mm und das mit hoher Wiederholgenauigkeit. Die entscheidende Frage lautet also nicht, ob der Laser grundsätzlich präzise genug ist, sondern unter welchen Bedingungen die gewünschte Genauigkeit erreicht wird.

Die Maschinenqualität, das Know-how beim Einrichten der Parameter und die Materialwahl beeinflussen das Ergebnis stärker als das Verfahren selbst. Wer mit hochauflösender Optik, stabiler Achsmechanik und sauber vorbereiteten Daten arbeitet, kann mit Laserschneiden Toleranzen erreichen, die bislang mechanischen Verfahren vorbehalten waren.

„Was passiert bei dicken Materialien?“

Ein häufiger Einwand betrifft die Genauigkeit bei stärkerem Material. Tatsächlich nimmt mit wachsender Dicke das Risiko für thermisch bedingte Verformungen zu. Ab etwa 2.5 mm Materialstärke sind ±0.01 mm Toleranzen nicht mehr durchgehend realistisch, besonders bei wärmeleitfähigen Metallen wie Kupfer oder Aluminium.

Doch auch hier gibt es Lösungen. Mit angepasst reduzierter Schnittgeschwindigkeit, enger Fokussteuerung und dem Einsatz geeigneter Gase kann die Prozessstabilität deutlich erhöht werden. Für besonders anspruchsvolle Bauteile kann eine Kombination aus Laserschnitt und nachträglicher Erosion gezielt eingesetzt werden, um kritische Bereiche gezielt nachzubearbeiten – ohne das gesamte Bauteil zu belasten.

„Wie kann ich die Machbarkeit vorab prüfen lassen?“

Gerade bei neuen Projekten lohnt es sich, schon vor der Produktion einen Toleranz-Check durchzuführen. Dabei werden die Konstruktionsdaten analysiert, die geplanten Masse mit den technischen Möglichkeiten abgeglichen und potenzielle Problemstellen identifiziert.

Darüber hinaus lässt sich mithilfe moderner Software eine realitätsnahe Simulation des Laserschnitts erstellen. So sehen Entwickler bereits im Vorfeld, wo thermische Belastungen auftreten oder Geometrien kritisch werden könnten. Wer dieses Potenzial nutzt, spart nicht nur Zeit in der Umsetzung, sondern vermeidet auch teure Iterationen in der späteren Fertigung.

Mit einem systematischen Vorgehen lassen sich Machbarkeit, Toleranzsicherheit und Produktionsaufwand bereits in der Konstruktionsphase präzise einschätzen.

Wenn Präzision keine Option, sondern Voraussetzung ist

Überall dort, wo hohe Schnittqualität, stabile Prozesse und dokumentierte Toleranzen zur Grundbedingung werden – etwa in der Medizintechnik, Sensorik oder Mikrooptik –, genügt es nicht, einfach nur ein Bauteil zu schneiden. Was es braucht, ist eine Fertigung, die technische Anforderungen vollständig versteht und umsetzen kann. Nicht theoretisch, sondern praktisch – wiederholbar und nachweisbar.

Retero erfüllt genau diesen Anspruch. Als Spezialist für Präzisionslaserschneiden liegt der Fokus auf der Bearbeitung von Blechstärken zwischen 0.02 mm und 3.0 mm, bei Toleranzen bis zu ±0.01 mm. Diese Genauigkeit ist kein Sonderfall, sondern fester Bestandteil der Serienprozesse.

Ob Kleinserie, funktionaler Prototyp oder Einzelanfertigung – alle Schritte sind auf Reproduzierbarkeit, Qualität und Materialkompetenz ausgelegt. Besonders bei anspruchsvollen Werkstoffen wie Keramik, Titan oder Hartmetall zeigen sich die Vorteile der eingesetzten Laser- und Steuerungstechnologien.

Wer nicht nur präzise, sondern auch prozessorientiert fertigen lassen möchte, findet in Retero einen Partner, der technisches Verständnis mit unternehmerischer Zuverlässigkeit verbindet. Gerne prüfen wir Ihre CAD-Daten auf Machbarkeit oder stellen Ihnen unser Toleranzdatenblatt zur Verfügung – damit aus einer Idee ein realisierbares Bauteil wird.

Sie brauchen präzise Laserschnitte mit dokumentierten Toleranzen?

Wir schneiden mit ±0.01 mm Genauigkeit – reproduzierbar, sauber und serienfähig

Fazit: Laserschneiden und Genauigkeit – was Sie mitnehmen sollten

Wer denkt, Laserschneiden sei nur ein schneller Weg zum Zuschnitt, verkennt das enorme Potenzial moderner Präzisionstechnologien. Mit dem richtigen Maschinen-Setup, einer durchdachten Materialwahl und einem fertigungsgerechten Design lassen sich heute Toleranzen im Bereich von ±0.01 mm zuverlässig realisieren – und das auch in Serie.

Ein entscheidender Faktor ist die Kombination aus Prozessverständnis, Maschinentechnik und Datenaufbereitung. Jede Geometrie stellt andere Anforderungen, und jedes Material reagiert anders auf Hitze, Geschwindigkeit und Gaszufuhr. Nur wer diese Parameter beherrscht, erzielt Ergebnisse, die nicht nur exakt sind, sondern auch wirtschaftlich sinnvoll umgesetzt werden können.

Im direkten Vergleich zu anderen Verfahren überzeugt das Laserschneiden besonders bei komplexen Strukturen, schmalen Stegen und filigranen Ausschnitten. Der berührungslose Prozess verhindert mechanische Verformung, reduziert den Nachbearbeitungsaufwand und bietet gleichzeitig hohe Prozessstabilität.

Wenn höchste Präzision nicht optional, sondern notwendig ist, braucht es nicht nur eine gute Maschine, sondern einen Partner, der den gesamten Ablauf versteht und beherrscht. Mit Retero steht Ihnen genau dieser Partner zur Verfügung – ein Unternehmen, das Technologie, Erfahrung und Präzision vereint. Und das jeden Schnitt zur verlässlichen Lösung macht.