Präzisions-Laserschneiden (CNC) Schweiz

Beste Präzision bei höchster Geschwindigkeit mit Präzisions- Laserschneiden

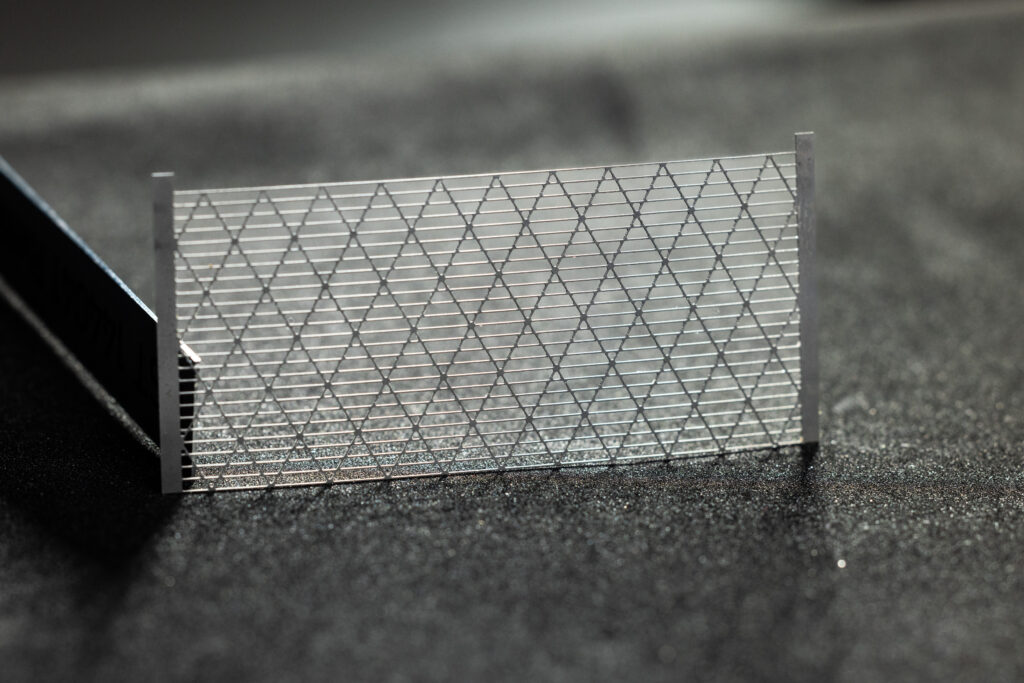

Feine Konturen. Hohe Geschwindigkeit. Perfekt für komplexe Geometrien in dünnen bis mittleren Materialstärken.

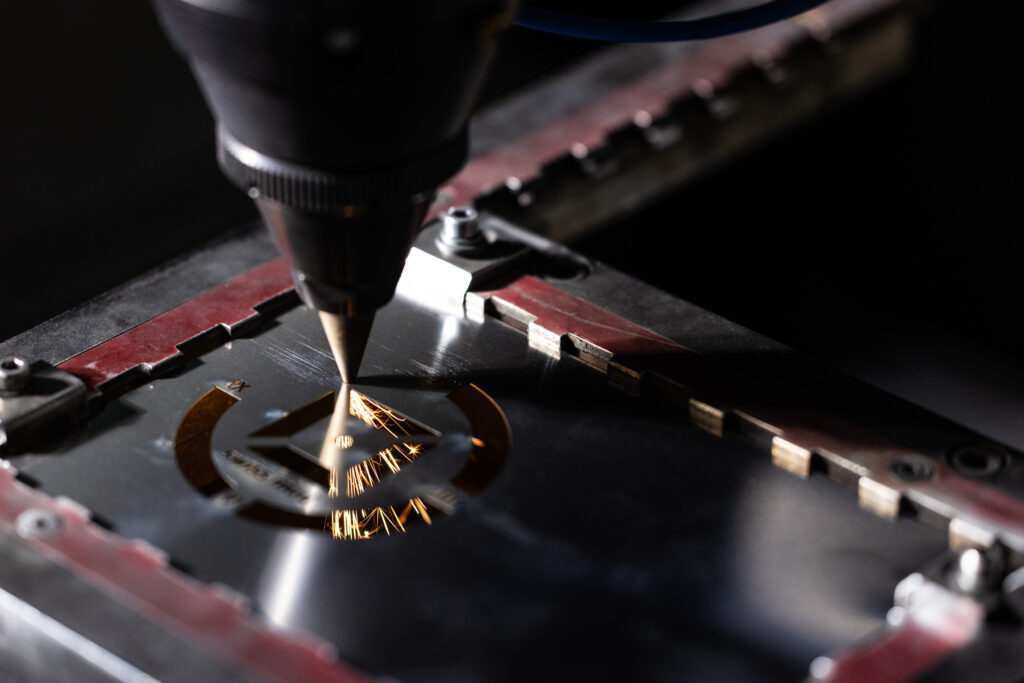

Beim Präzisionslaserschneiden verbinden wir hohe Genauigkeit mit Effizienz. Ideal für Einzelteile, Prototypen oder Serien aus verschiedensten Materialien, darunter rostfreier Stahl, Kupfer, Aluminium, Bronze, Messing und weitere. Für Sie bedeutet das: saubere Schnittergebnisse und schnelle Durchlaufzeiten, bei feinen Geometrien und empfindlichen Materialien. In der Uhrenindustrie und Feinmechanik profitieren unsere Kunden bereits heute von der präzisen Bearbeitung durch das Laserschneiden.

Wir sind ISO-zertifiziert durch die Schweizerische Vereinigung für Qualitäts- und Management-Systeme nach ISO 9001 und ISO 13485 (Medizintechnikzertifizierung).

Vorteile des Laserschneidens auf einen Blick

Hohe Präzision:

Ihr Nutzen: Sie erhalten Bauteile, die exakt Ihren Vorgaben entsprechen und hohe Anforderungen an Präzision erfüllen.

Prozesssicherheit durch erfahrene Spezialisten:

Ihr Nutzen: Sie sparen Prüfaufwand, minimieren Ausschuss und können sich auf gute Ergebnisse verlassen.

Vielseitigkeit in Material und Geometrie:

Ihr Nutzen: Eine Lösung für diverse Materialien und Designs, reduziert Ihren Beschaffungsaufwand.

Beratung auf Augenhöhe & Entwicklungspartnerschaft:

Ihr Nutzen: Unsere Experten helfen gerne bei der Optimierung Ihrer Bauteile. Bereits in der Konstruktionsphase beraten wir Sie für mehr Funktion bei weniger Aufwand.

Berührungslose Bearbeitung ohne Werkzeugverschleiss:

Ihr Nutzen: Minimale Materialverformung und konstante Qualität.

Kombination mit anderen Verfahren (Startlocherodieren, Senkerodieren, Drahterodieren):

Ihr Nutzen: Weniger Koordinationsaufwand, bessere Bauteilqualität, reduzierte Lieferzeiten. Und das alles mit höchster Schweizer Qualität.

Hohe Bearbeitungsgeschwindigkeit:

Ihr Nutzen: Schnellere Lieferung Ihrer Teile und wettbewerbsfähige Preise, auch bei mittleren und grösseren Serien.

Was ist Laserschneiden?

Hier finden Sie Antworten auf die häufigsten Fragen rund um das Laserschneiden. Erfahren Sie mehr über das Verfahren, seine Vorteile und Einsatzmöglichkeiten sowie wichtige technische Details.

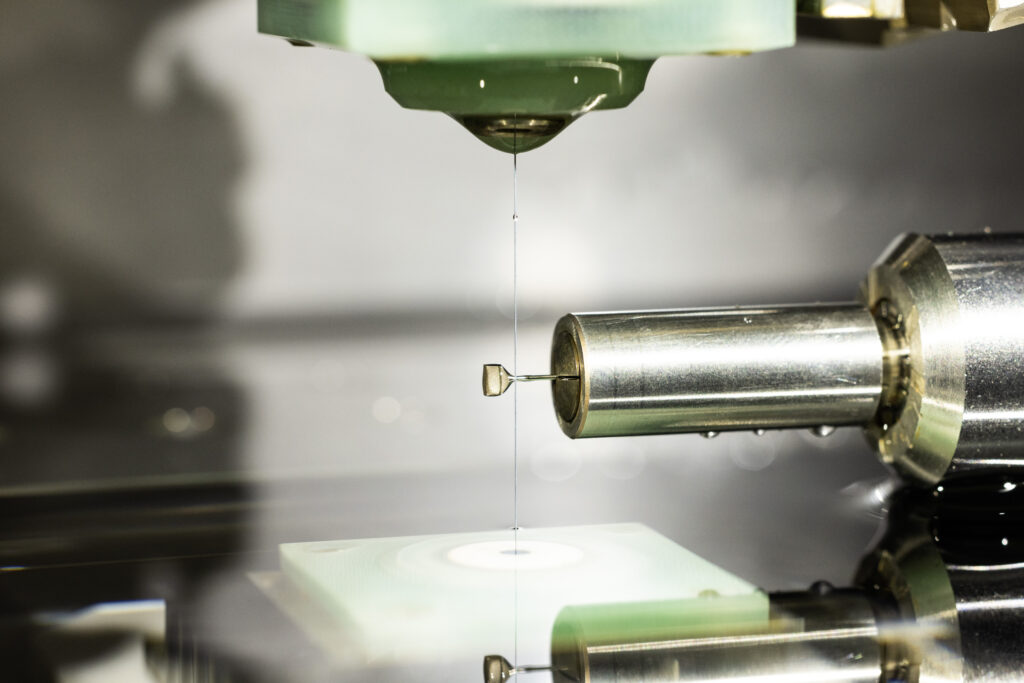

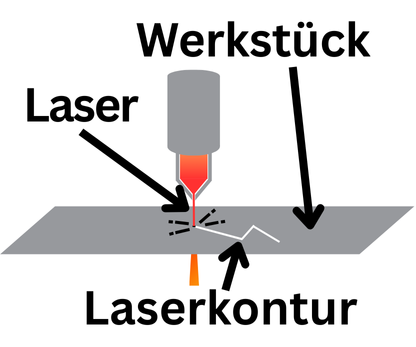

Präzisionslaserschneiden ist ein thermisches Trennverfahren, bei dem ein hochkonzentrierter Laserstrahl Material punktuell erhitzt und schmilzt oder verdampft. Der Laserstrahl wird präzise entlang der gewünschten Schnittkontur geführt. Ein Prozessgas, wir nutzen Sauerstoff oder Stickstoff, bläst das geschmolzene Material aus der Schnittfuge, wodurch ein präziser Schnitt entsteht. Das Ergebnis sind saubere und masshaltige Bauteile, selbst bei komplexen Formen und filigranen Strukturen.

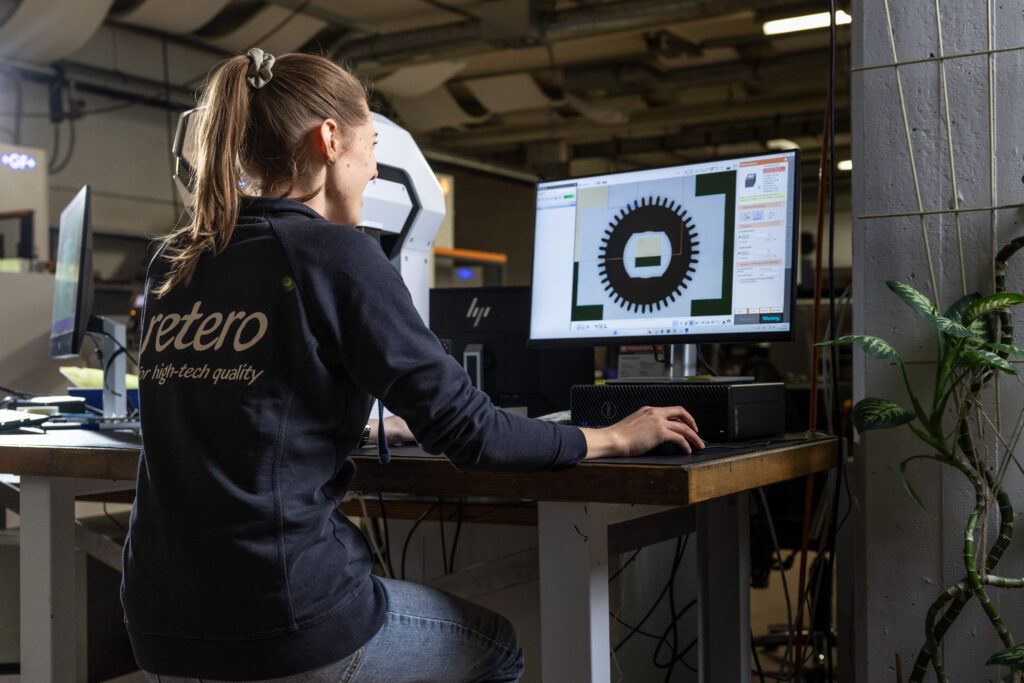

Beim Laserschneiden fokussiert eine Optik den Laserstrahl auf einen sehr kleinen Punkt auf der Materialoberfläche. Die hohe Energiedichte führt zu einer punktuellen Erhitzung weit über den Schmelzpunkt. Während des Schnitts bewegt sich der Laserstrahl über das Werkstück, wobei moderne CNC-Steuerungen höchste Präzision und Wiederholbarkeit gewährleisten. Das Verfahren ist äusserst flexibel und ermöglicht schnelle Anpassungen an neue Designs oder Serienänderungen.

Laserschneiden ist ein berührungsloses Verfahren, das eine maximale Freiheit bei der Formgebung ermöglicht. Durch die geringe Wärmeeinflusszone entstehen nur minimale Materialspannungen und Verzüge. Die Schnittqualität ist hervorragend, oft ist keine Nachbearbeitung der Schnittkanten erforderlich. Es können sehr feine und komplexe Innenkonturen realisiert werden, die mit mechanischen Verfahren nur mit sehr hohem Aufwand herstellbar wären. Die hohe Bearbeitungsgeschwindigkeit macht das Präzisionslaserschneiden zu einem wirtschaftlichen Verfahren.

Technische Details beim Laserschneiden (CNC)

- Materialstärke: Blechdicken von 0.01 mm – 3 mm möglich

- Toleranzen: ± 0.01 mm (bei 0.01 mm < t < 1.5 mm) und ± 0.02 mm (bei 1.5 mm< t < 3 mm)

- Oberflächenrauheit: bis zu Ra 0.8 / N6 möglich

- Schnittbreite: Materialabhängig, wir beraten Sie bei Fragen gerne.

- Werkstückgrösse (lxb): 250 mm x 300 mm

- Produktionskapazitäten: Prototypen bis Grossserien

- Gravieren: Wir gravieren und schneiden auf derselben Maschine in einem Zuge

Materialien die lasergeschnitten werden:

• Medizinstahl

• Titan

• Aluminium

• Messing

• Kupfer

• Rostfreie Edelstähle

• Sonderlegierungen: NiTi (Nitinol), Hastelloy

Typische Anwendungen des Laserschneidens

Uhrenindustrie:

• Ziffernblätter

Präzisionsgerätebau:

• Mikromechanische Komponenten für Elektronik

Maschinen- und Anlagenbau:

• Abstandhalter aus Folienmaterialien

• Gleitscheiben & Unterlegscheibe

Wir garantieren höchste Genauigkeit und Qualität.

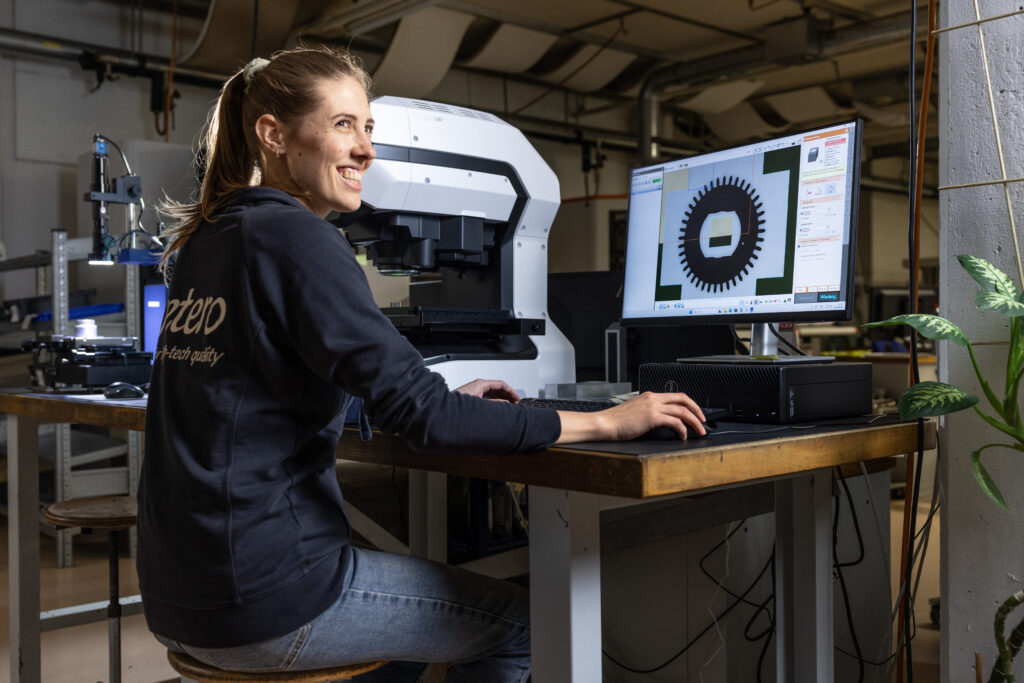

Warum Retero als Partner für Laserschneidarbeiten?

Ihre Idee verdient höchste Präzision.

Wenn es auf den Mikrometer ankommt, zählt jedes Detail. Die Retero GmbH ist, als familiengeführtes Unternehmen, Ihr erfahrener Partner für hochpräzise Mikrobearbeitung. Mit über 20 Jahren Spezialisierung, einem modernen Maschinenpark und Schweizer Qualität liefern wir kompromisslose Ergebnisse zuverlässig und persönlich.

Schweizer Qualität

Die Retero ist seit mehr als zehn Jahren nach ISO 9001 und ISO 13485 zertifiziert. Zwei international anerkannte Normen, die für unsere Kunden messbare Sicherheit und Vertrauen bedeuten.

- ISO 9001 bestätigt unsere konsequent gelebten Qualitätsprozesse in allen Bereichen, von der Fertigung bis zur Auslieferung.

-

ISO 13485 ist der Goldstandard in der Medizintechnik und verlangt von uns:

- lückenlose Rückverfolgbarkeit

- validierte Prozesse und Lieferanten

- strenge Dokumentation und kompromisslose Präzision

Unsere Qualitätssicherung geht dabei über Normen hinaus: Wir leben echte Schweizer Präzision, mit Verantwortung, technischer Exzellenz und einem klaren Fokus auf Sicherheit.

Das sagen unsere Kunden über uns

Trustindex überprüft, ob die Originalquelle der Bewertung Google ist. Eine unkomplizierte Firma mit hohem Fachwissen, die Ihr Handwerk versteht. Nur zu empfehlen, tolle Zusammenarbeit.Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Wie pflegen eine langjährige und gute Zusammenarbeit. Der Erodierspezialist schlechthin. spalinger präzisionsmechanik gmbhGepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Microbearbeitungs Profi mit höchster Präzension. Sehr zu empfehlen!Gepostet aufTrustindex überprüft, ob die Originalquelle der Bewertung Google ist. Retero ist in der Mikrobearbeitung wie Feindraht- und Drahterodieren, Präzisionslaserschneiden sowie im Stanz- und Biegewerkzeugbau ein unschlagbar Partner. Die hohen Erwartungen an die Qualität der Werkstücke wird Retero in allen Belangen gerecht.

Fragen und Antworten zum Laserschneiden

Beim Präzisions-Laserschneiden handelt es sich um ein hochpräzises Verfahren zum Schneiden von Materialien wie Metallblechen, Kunststoffen und anderen plattenförmigen Werkstoffen. Dabei wird ein Laserstrahl verwendet, um das Material präzise und ohne physischen Kontakt zu schneiden. Die genaue Funktionsweise und Vorteile dieses Verfahrens werden hier erläutert

Präzisions-Laserschneiden kann eine Vielzahl von Materialien verarbeiten, darunter Titan, Stahl, rostfreie und legierte Stähle, Buntmetalle sowie verschiedene Kunststoffe. Es ist wichtig zu wissen, welche Materialien für Ihr spezifisches Projekt geeignet sind, um die bestmöglichen Ergebnisse zu erzielen.

Die Genauigkeit des Präzisions-Laserschneidens hängt von verschiedenen Faktoren ab, einschließlich der Materialstärke. Bei Blechstärken bis 1.5 mm beträgt die Genauigkeit in der Regel +/- 0.01 mm bis +/- 0.02 mm, während bei Blechstärken bis 3.0 mm eine Genauigkeit von +/- 0.03 mm erzielt wird. Diese Präzision macht das Verfahren ideal für anspruchsvolle Anwendungen.

Präzisions-Laserschneiden bietet mehrere Vorteile, darunter hohe Genauigkeit, die Fähigkeit, komplexe Geometrien zu schneiden, und die Möglichkeit, Konturänderungen schnell und kostengünstig umzusetzen. Es ist auch eine kostengünstige Alternative zum klassischen Stanzverfahren, insbesondere für kleinere und mittlere Serienproduktionen.

Präzisions-Laserschneiden findet in verschiedenen Branchen Anwendung, darunter die optische Industrie, Mikromechanik, Medizintechnik, Halbleitertechnik und Piezotechnik. Typische Anwendungen umfassen Mikrobohrungen, Mikrospritzwerkzeuge, Mikrodüsen, Festkörpergelenke und vieles mehr. Dieses Verfahren ermöglicht die Herstellung hochpräziser Teile für eine Vielzahl von Industrien.