Drahterosion (funkenerosives Schneiden)

Die Drahterosion – auch funkenerosives Schneiden genannt – gehört wie das Senkerodieren zu den abtragenden Fertigungsverfahren. Beide Verfahren basieren auf dem gleichen physikalischen Prinzip: Durch kurzzeitige, örtlich getrennte elektrische Funkenentladungen zwischen einer Elektrode und einem leitenden Werkstück erfolgt ein Materialabtrag. Der Abtragsprozess erfolgt in einer nicht leitenden Flüssigkeit, dem sogenannten Dielektrikum (deionisiertes Wasser oder spezielles Öl). Während des Bearbeitungsvorgangs wird das Elektrodenwerkzeug bis auf einen schmalen Spalt von 0,004-0,5 mm an das Werkstück herangeführt, so dass ein Funke überschlägt. Es findet eine Entladung statt, Strom wird in Wärme umgesetzt. Das Material wird punktförmig aufgeschmolzen und verdampft. Ein Teil der Schmelze wird in das Dielektrikum ausgeschleudert, erstarrt dort und wird abtransportiert.

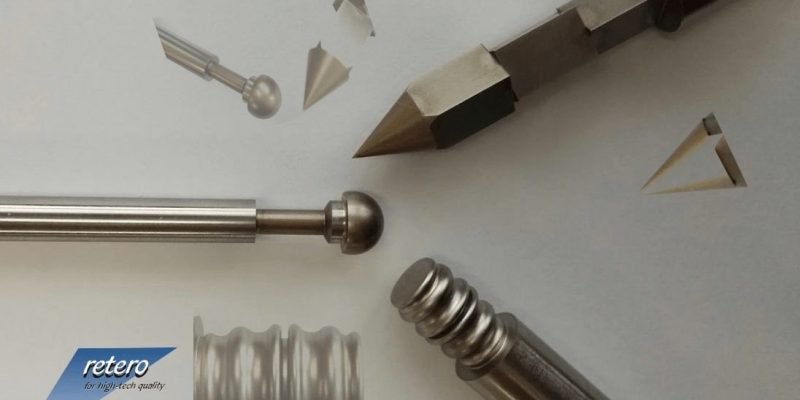

Funkerosive Bearbeitungsverfahren werden für die hochpräzise Metallverarbeitung und Mikrobearbeitung eingesetzt. Ausserdem ermöglichen die geringen Prozesskräfte sehr filigrane Werkzeuge; es können Mikroteile sowie kleinste Strukturen gefertigt werden. Mittels Drahterodieren stellt man Schnitt- und Stanzwerkzeuge, Profilwerkzeuge für die spanende Bearbeitung, Extruderwerkzeuge sowie Prototypen und Senkerodierelektroden her. Das Senkerodieren hingegen dient der Herstellung von Spritzgiess- und Druckgussformen, Schmiedegesenken sowie Prototypen.