Senkerodieren: Prinzip, Grundlagen und Funktionsweise

Wo andere Verfahren aufgrund der Materialeigenschaften an ihre Grenze stossen, kann das Senkerodieren mit hervorragenden Massgenauigkeiten und Oberflächengüten punkten. Hochfeste Legierungen und alle elektrisch leitfähigen Werkstoffe – unabhängig von Härtegrad und Materialstärke – können mit extrem kleinen Schnittbreiten und optimalen Genauigkeiten bearbeitet werden. Auch komplizierte 3D-Formen von höchster Qualität lassen sich so erodieren.

Was ist Senkerodieren?

Das Senkerodieren ist eine spezielle Verfahrensweise der Funkenerosion und zählt zu den materialabtragenden Fertigungsverfahren. Das Prinzip beruht auf der erodierenden Kraft elektrischer Ladungen und ermöglicht die Bearbeitung aller elektrisch leitfähigen Materialien – unabhängig von Festigkeit und der zu fertigenden Form. Die Senkerosion ist deshalb zu einer wichtigen Technologie in der Fertigungsindustrie geworden.

Wie funktioniert das Senkerodieren?

Senkerodieren basiert auf dem physikalischen Abtragsprinzip: Während der funkenerosiven Bearbeitung erfolgt der Materialabtrag durch kurzzeitige, örtlich getrennte elektrische Funkenentladungen. Der Abtragsprozess läuft in einer elektrisch nichtleitenden – dielektrischen – Flüssigkeit ab. Die Elektrode und das Werkstück befinden sich in einem Dielektrikumsbad. Man unterscheidet dabei drei Phasen:

Entladephase:

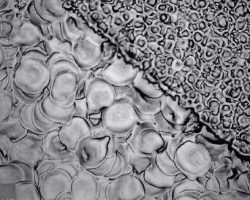

Mit steigendem Stromfluss dehnt sich der Entladekanal weiter aus. Das ihn umgebende Dielektrikum ist zäh: Es entsteht ein Gegendruck, der den Entladekanal an der Elektrode und am Werkstück einschnürt. Aufgrund der dortigen hohen Stromdichte wird eine intensive Erwärmung mit nachfolgendem Aufschmelzen und Verdampfen des Materials erreicht.

Pausenphase:

Die Spannung wird abgeschaltet, die Gasblase implodiert, die restliche Schmelze wird ausgeschleudert. Die erstarrten Abtragspartikel werden durch das Dielektrikum abtransportiert.

Zündphase:

Draht- oder Massivelektrode (+) und Werkstück (–) befinden sich in einem vorab definierten Abstand zueinander (Arbeitsspalt). Das Anlegen einer elektrischen Spannung führt zur Bildung eines elektrischen Feldes. Stossprozesse der beschleunigten Elektronen und Ionen wandeln kinetische Energie in Wärmeenergie um. Das Dielektrikum verdampft, neue Ladungsträger entstehen. Ein Entladekanal in Form einer Plasma-Gasblase bildet sich: der gut sichtbare Funke.

Vorteile und Anwendungsbereiche

Das Senkerodieren findet im Werkzeug- und Formenbau zahlreiche Anwendungen. Typische Anwendungsbereiche sind die Herstellung von Druckgussformen, komplizierten 3D-Formen, Gesenken oder Hinterschnitten. Der Fertigungsprozess erfolgt auf bahngesteuerten Erodiermaschinen, die durch überlagerte Bewegungen in allen Achsen eine grosse Formvielfalt bieten. Das Erodieren besticht mit perfekten Genauigkeiten und ist gerade bei der Herstellung von Bauteilen mit schmalen und tiefen Konturen unschlagbar – auch in grosse Materialstärken lassen sich extrem geringe Schnittbreiten mit optimaler Formgenauigkeit und Linearität einbringen. Hervorragende Oberflächengüten von bis zu Ra 0,11, hochglanzpolierte Oberflächen und Fertigungstoleranzen im Mikrobereich sind sicher und problemlos erreichbar.

Kosten und Effizienz

Aufgrund der langen Bearbeitungszeiten sowie der aufwendigen Herstellung formgenauer Elektroden sind die Kosten relativ hoch, was sich gerade bei Einzelteilen und kleinen Losgrössen bemerkbar macht. Auch müssen hierbei Konstruktions-, Material-, Fertigungs- und Lohnkosten beachtet werden, damit eine genaue Kostenkalkulation erstellt werden kann.

Geeignete Elektroden und Maschinenbau

Elektroden müssen über gute elektrische Leitfähigkeit, einen hohen Schmelzpunkt und geringen elektrischen Widerstand verfügen. Bei der Herstellung der Elektrodenwerkzeuge müssen einerseits die Grösse des Funkenspaltes, andererseits der Verschleiss beachtet werden. Als Werkstoff kommen hier meist Kupfer, Grafit, Wolfram-Kupfer, Kupfer-Zink-Legierungen zum Einsatz.

Aufbau einer Senkerodiermaschine

Senkerodiermaschinen sind CNC-gesteuerte Systeme und werden aufgrund des Dielektrikums meist als Badmaschinen konstruiert. Es werden eine Vorschub- und Lagerregelung, ein Generator zum Erzeugen des Entladestromes sowie ein Behälter mit Filter und Pumpe für das Dielektrikum benötigt.

Technische Genauigkeiten und Neuerungen

Senkerodieren ermöglicht Oberflächengüten bis zu Ra 0,05 µm und Fertigungstoleranzen von 2 μm. Mit unserer hochpräzisen Senkerodiermaschine für den Mikrobereich können wir kleinste Kavitäten und Konturen mit minimalen Eckradien von < 0.02 mm erodieren, was die Produktivität steigert und den Fertigungsaufwand senkt.

3DS-Oberflächen und Spezialanwendungen

Unsere neue Technologie ermöglicht die Herstellung von 3DS-Oberflächen, die die Anti-Kratz-Charakteristik und den Glanzgrad von Kunststoffteilen verbessern. Dies reduziert Anhaftungen im Spritzguss und senkt Wartungskosten.

Einsatzgebiete und Vorteile

Das Verfahren eignet sich für die Präzisionsfertigung von komplexen Formen aus schwer zerspanbaren Materialien. Typische Einsatzgebiete sind neben dem Werkzeug- und Formenbau auch die Aviatik, Energietechnik und Medizinaltechnik. Vorteile des Senkerodierens umfassen hohe Toleranzen, erstklassige Oberflächengüte, Formengenauigkeit und die Fähigkeit, alle leitfähigen Materialien zu bearbeiten.

Kontakt und Beratung

Für weitere Informationen oder individuelle Beratung zu Ihrem Projekt kontaktieren Sie uns unter info@retero.swiss.

Retero GmbH

Stadtweg 24

8245 Feuerthalen

Schweiz

Technische Angaben Senkerodieren

- Oberflächenrauheiten bis Ra 0.08

- Hohe Detailgenauigkeit geforderter Formen

- Aussergewöhnlich hohe Oberflächenqualität

- Kleinste Eckradien – auch bei tiefen Einsenkungen von < 0.02 mm

- Bearbeitung von speziellen Materialien wie z.B. Keramik oder Hartmetallen

- Verarbeitung sonstiger Werkstoffe wie gehärtete sowie legierte oder rostfreie Stähle (INOX), NE-Metalle

- Klare Vorteile von 3DS-Oberflächen:

-

- Erscheinung und Qualität – anpassbarer Glanzgrad des Kunststoffteiles und Verbesserung der Anti-Kratz-Charakteristik

- Reduzierte Anhaftung des Kunststoffteils in der Spritzform – erhöhte Entformungsgeschwindigkeiten möglich

- Weniger Rückstandsansammlungen im Spritzwerkzeug – die Reduktion von Reinigungs- und Wartungszeiten sowie Wartungskosten der Spritzwerkzeuge ermöglicht längere Spritzautonomie

Das sagen unsere Kunden über uns:

Sie haben das Problem – RETERO GmbH die Lösung. Wir sind spezialisiert auf die Herstellung von Kleinst- und Mikroteilen aus elektrisch leitenden Materialien, insbesondere aus Keramik und Hartmetallen.

häufige fragen & antworten

Das Senkerodieren wird hauptsächlich im Werkzeug- und Formenbau verwendet. Andere Anwendungen umfassen die Aviatik, Energietechnik, Medizinaltechnik sowie die Auto- und Elektronikindustrie.

Senkerodieren ist ein materialabtragendes Fertigungsverfahren, das auf der erodierenden Kraft elektrischer Ladungen beruht. Es ermöglicht die Bearbeitung aller elektrisch leitfähigen Materialien, unabhängig von Festigkeit und Form.

Senkerodieren eignet sich für die Bearbeitung aller elektrisch leitfähigen Werkstoffe, einschliesslich hochfester Legierungen, gehärtetem Stahl, Graphit, Legierungen oder Keramik, unabhängig von deren Härtegrad und Materialstärke.

Die Vorteile des Senkerodierens umfassen hohe Massgenauigkeiten, exzellente Oberflächengüten, die Fähigkeit zur Bearbeitung komplexer 3D-Formen und die Eignung für schwer zerspanbare Materialien.

Der Prozess des Senkerodierens umfasst drei Phasen: Zündphase, Entladephase und Pausenphase. Der Materialabtrag erfolgt durch kurzzeitige, elektrische Funkenentladungen in einer dielektrischen Flüssigkeit.

Senkerodieren ermöglicht Oberflächengüten bis zu Ra 0,05 µm und Fertigungstoleranzen von 2 μm. Es ist ideal für Anwendungen, die höchste Präzision erfordern.

Im Senkerodieren werden Elektroden verwendet, die eine gute elektrische Leitfähigkeit, einen hohen Schmelzpunkt und geringen elektrischen Widerstand aufweisen. Häufig eingesetzte Materialien sind Kupfer, Graphit und Wolfram-Kupfer.

Neue Technologien im Bereich Senkerodieren umfassen hochpräzise Maschinen für den Mikrobereich, die Herstellung von 3DS-Oberflächen und die Verwendung spezieller Elektrodenmaterialien zur Optimierung der Senkleistung.

Senkerodiermaschinen sind CNC-gesteuerte Systeme, die in der Regel als Badmaschinen konstruiert sind. Sie benötigen eine Vorschub- und Lagerregelung, einen Generator für den Entladestrom sowie ein Behälter mit Filter und Pumpe für das Dielektrikum.

Obwohl Senkerodieren aufgrund langer Bearbeitungszeiten und spezialisierter Elektrodenherstellung höhere Kosten verursachen kann, ermöglicht es eine präzise Kostenkalkulation. Es ist besonders wirtschaftlich für Prototypen und Kleinserien.